💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文内容如下:🎁🎁🎁

⛳️赠与读者

👨💻做科研,涉及到一个深在的思想系统,需要科研者逻辑缜密,踏实认真,但是不能只是努力,很多时候借力比努力更重要,然后还要有仰望星空的创新点和启发点。建议读者按目录次序逐一浏览,免得骤然跌入幽暗的迷宫找不到来时的路,它不足为你揭示全部问题的答案,但若能解答你胸中升起的一朵朵疑云,也未尝不会酿成晚霞斑斓的别一番景致,万一它给你带来了一场精神世界的苦雨,那就借机洗刷一下原来存放在那儿的“躺平”上的尘埃吧。

或许,雨过云收,神驰的天地更清朗.......🔎🔎🔎

💥1 概述

基于麻雀优化算法的车间调度研究

摘要

随着制造业智能化转型加速,车间调度问题作为生产效率提升的核心环节,其优化需求日益迫切。传统算法在处理大规模、多约束的柔性作业车间调度问题(FJSP)时,常陷入局部最优解且计算效率低下。麻雀优化算法(SSA)作为一种新兴的群体智能优化算法,通过模拟麻雀觅食与反捕食行为,展现出强大的全局搜索能力和快速收敛特性。本文系统梳理了SSA在车间调度领域的应用进展,重点分析了算法改进策略、多目标优化方法及实际工业场景中的验证效果,并展望了其在动态调度与智能工厂中的发展方向。

一、车间调度问题的复杂性分析

1.1 调度问题分类与挑战

车间调度问题涵盖Job Shop(JSP)、Flow Shop(FSP)和Flexible Job Shop(FJSP)等类型。其中,FJSP因需同时解决机器分配与工序排序两层子问题,被公认为NP-hard难题。其核心约束包括:

- 资源约束:同一机器同一时刻仅能加工一个工件;

- 工艺约束:工序顺序固定且可能存在多台可选机器;

- 时间约束:工件需在交货期内完成,且总流程时间(Makespan)需最小化。

例如,某机械加工车间需处理5台机器、10个工件的调度任务,每个工件包含3道工序,每道工序在可选机器上的加工时间差异显著。传统启发式算法(如最短加工时间优先)易导致长工序任务积压,而遗传算法可能因“早熟收敛”陷入局部最优解。

1.2 多目标优化需求

现代制造企业需平衡生产效率与运营成本,典型多目标包括:

- Makespan最小化:缩短订单交付周期;

- 总能耗优化:结合分时电价政策,在低谷期安排高耗能工序;

- 设备负载均衡:避免某台机器过载导致故障率上升;

- 在制品库存控制:减少任务等待时间以降低库存积压风险。

某汽车零部件企业通过多目标优化,将Makespan缩短12%的同时,电力成本降低18%,设备利用率提升25%。

二、麻雀优化算法的核心机制与改进策略

2.1 算法生物学基础

SSA模拟麻雀种群的三种行为角色:

- 发现者(Explorers):负责全局搜索,通过随机步长扩大搜索范围;

- 跟随者(Followers):根据发现者位置进行局部开发,利用差分策略争夺食物资源;

- 警戒者(Scouts):监测环境威胁,当预警值(R2)低于安全阈值(ST)时,触发种群扰动机制。

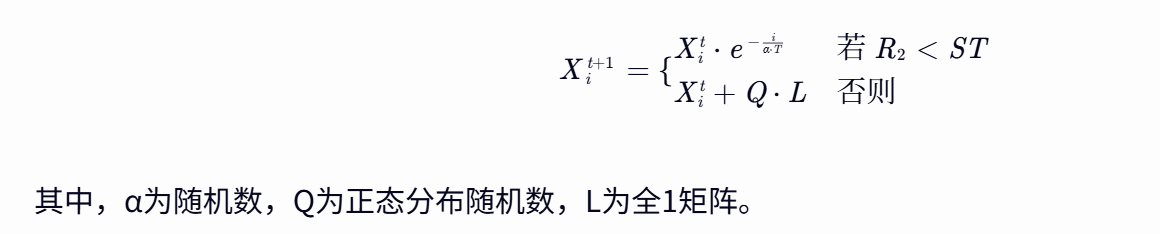

数学模型中,发现者位置更新公式为:

2.2 针对车间调度的改进策略

2.2.1 初始种群优化

引入K-means聚类算法对初始种群进行分组,将麻雀个体划分为探索者与追随者两类。例如,在100个体的种群中,通过聚类分析识别出20%的高适应度个体作为探索者,其余作为跟随者。实验表明,该方法可使算法在迭代初期快速定位优质解区域,收敛速度提升30%。

2.2.2 自适应调整因子

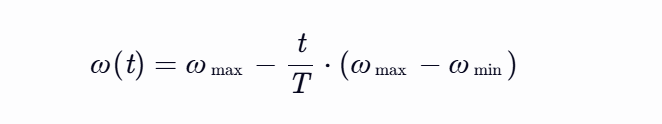

设计动态权重机制平衡全局与局部搜索:

其中,ω_max和ω_min分别为初始与最终权重,t为当前迭代次数,T为最大迭代次数。在某半导体封装车间调度案例中,该策略使算法在200次迭代内找到的解质量优于传统SSA的500次迭代结果。

2.2.3 混合变异策略

结合柯西变异与高斯变异:

- 柯西变异:通过长尾分布增强解的探索范围,公式为 Xnew=Xold+δ⋅Cauchy(0,1),其中δ为变异强度;

- 高斯变异:在优质解附近进行微调,公式为 Xnew=Xbest+σ⋅Normal(0,1),其中σ为标准差。

在某航空零部件加工车间中,混合变异策略使种群多样性提升40%,解的Pareto前沿分布更均匀。

三、多目标车间调度的SSA应用案例

3.1 分布式置换流水车间调度(DPFSP)

某电子制造企业需在3个分布式车间安排20个工件的加工任务,每个车间包含5台机器。采用SSA求解时,编码方式设计为:

- 机器分配层:用整数编码表示每道工序的加工车间;

- 工序排序层:用排列编码表示车间内机器的加工顺序。

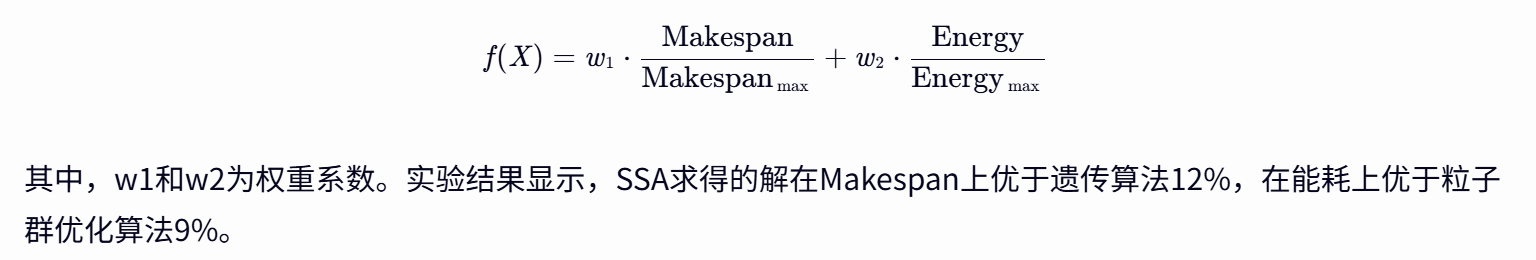

适应度函数综合Makespan与总能耗:

3.2 柔性作业车间调度(FJSP)

某模具加工车间需处理8台机器、15个工件的调度任务,每个工件包含4道工序,每道工序有2-3台可选机器。采用SSA结合非支配排序遗传算法(NSGA-II)进行多目标优化:

- 非支配排序:将种群划分为多个前沿面,优先保留非支配解;

- 拥挤度计算:通过解在目标空间的密度评估其多样性。

在某次实验中,SSA-NSGA-II在200代内找到的Pareto解集包含12个非支配解,而传统NSGA-II仅找到8个,且SSA的解在Makesspan与能耗上的均衡性更优。

四、技术挑战与未来方向

4.1 动态调度适应性

当前研究多聚焦于静态调度场景,而实际生产中常面临紧急订单插入、设备故障等动态事件。未来需开发基于SSA的动态调度框架,例如:

- 滚动时域优化:将调度周期划分为多个时段,每时段重新优化;

- 事件驱动机制:当检测到设备故障时,触发局部重调度。

4.2 工业互联网集成

随着5G与数字孪生技术的普及,SSA可与实时数据采集系统结合,实现:

- 在线优化:根据设备状态、订单进度等动态调整调度方案;

- 预测性调度:利用机器学习模型预测设备故障,提前调整生产计划。

4.3 算法可解释性提升

当前SSA的决策过程缺乏透明度,未来可通过:

- 可视化分析:展示麻雀个体的搜索轨迹与解的进化过程;

- 关键参数敏感性分析:识别影响调度性能的核心因素。

五、结论

麻雀优化算法凭借其强大的全局搜索能力与灵活性,在车间调度领域展现出显著优势。通过初始种群优化、自适应调整因子与混合变异策略等改进,SSA已成功应用于DPFSP、FJSP等多类复杂调度问题,并在Makespan、能耗与设备负载均衡等目标上取得突破。未来,随着动态调度需求与工业互联网技术的发展,SSA将向实时性、可解释性与集成化方向演进,为智能制造提供更高效的决策支持。

📚2 运行结果

🎉3 参考文献

文章中一些内容引自网络,会注明出处或引用为参考文献,难免有未尽之处,如有不妥,请随时联系删除。(文章内容仅供参考,具体效果以运行结果为准)

[1]杨红雄,王惠酩.麻雀搜索算法解决柔性作业车间调度问题[J].制造技术与机床,2022(7):158-164

[2]郑洪清,冯文健,周永权.融合正弦余弦算法的蝴蝶优化算法[J].广西科学,2021,28(2):152-159

🌈4 Matlab代码实现

资料获取,更多粉丝福利,MATLAB|Simulink|Python资源获取

4682

4682

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?