💥💥💞💞欢迎来到本博客❤️❤️💥💥

🏆博主优势:🌞🌞🌞博客内容尽量做到思维缜密,逻辑清晰,为了方便读者。

⛳️座右铭:行百里者,半于九十。

📋📋📋本文目录如下:🎁🎁🎁

目录

⛳️赠与读者

👨💻做科研,涉及到一个深在的思想系统,需要科研者逻辑缜密,踏实认真,但是不能只是努力,很多时候借力比努力更重要,然后还要有仰望星空的创新点和启发点。当哲学课上老师问你什么是科学,什么是电的时候,不要觉得这些问题搞笑。哲学是科学之母,哲学就是追究终极问题,寻找那些不言自明只有小孩子会问的但是你却回答不出来的问题。建议读者按目录次序逐一浏览,免得骤然跌入幽暗的迷宫找不到来时的路,它不足为你揭示全部问题的答案,但若能让人胸中升起一朵朵疑云,也未尝不会酿成晚霞斑斓的别一番景致,万一它居然给你带来了一场精神世界的苦雨,那就借机洗刷一下原来存放在那儿的“躺平”上的尘埃吧。

或许,雨过云收,神驰的天地更清朗.......🔎🔎🔎

💥1 概述

在表面粗糙度的研究中,利用粒子群优化算法(Particle Swarm Optimization, PSO)来优化反向传播神经网络(Back Propagation Neural Network, BPNN)是一种有效的方法,旨在提高模型预测的准确性和效率

基于粒子群优化BP神经网络的表面粗糙度研究

1. 表面粗糙度的基础概念与测量方法

表面粗糙度是表征加工表面微观几何形状误差的核心指标,定义为“加工表面具有的较小间距和微小峰谷不平度”。其核心评定参数包括:

- 轮廓算术平均偏差(Ra) :在取样长度内轮廓偏距绝对值的算术平均值。

- 轮廓最大高度(Rz) :取样长度内最高峰与最低谷的垂直距离。

常用测量方法对比:

| 方法 | 原理 | 精度范围 | 适用场景 | 局限性 |

|---|---|---|---|---|

| 比较法 | 样板目视/触感对比 | Ra>0.4μm | 车间现场快速检测 | 主观性强,精度低 |

| 光切法 | 光切显微镜成像 | Rz=0.8-80μm | 实验室规则表面测量 | 不适用不规则表面 |

| 干涉法 | 光波干涉条纹分析 | Ra<0.1μm | 高精度光学表面 | 设备昂贵,环境要求高 |

| 触针法 | 金刚石针尖扫描轮廓 | Ra=0.01-10μm | 广泛工业检测 | 可能划伤软质材料 |

测量时需遵循取样长度原则:选取可见轮廓线或尺寸界线内的代表性区段,避免宏观形状误差干扰。

2. PSO算法与BP神经网络的融合机理

2.1 BP神经网络的缺陷分析

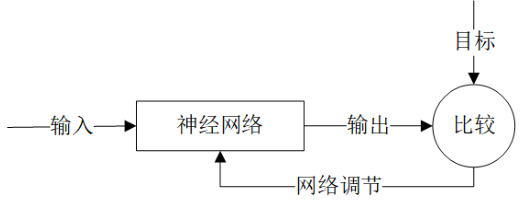

BP神经网络通过信号正向传播和误差反向传播调整权重,但存在两大固有缺陷:

- 收敛速度慢:梯度下降法需多次迭代调整权重。

- 易陷局部最优:初始权值随机性导致训练结果不稳定。

2.2 PSO算法的优化机制

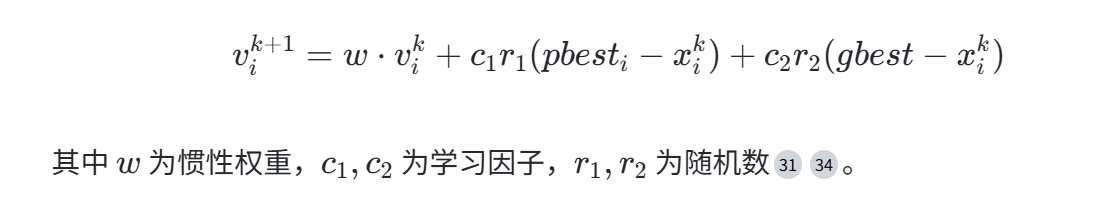

粒子群算法(PSO)模拟鸟群觅食行为,通过群体协作搜索全局最优解:

-

粒子定义:每个粒子位置向量 XiXi 对应BP网络的一组权值组合。

-

速度更新公式:

-

适应度函数:通常采用预测值与实测值的均方误差(MSE)。

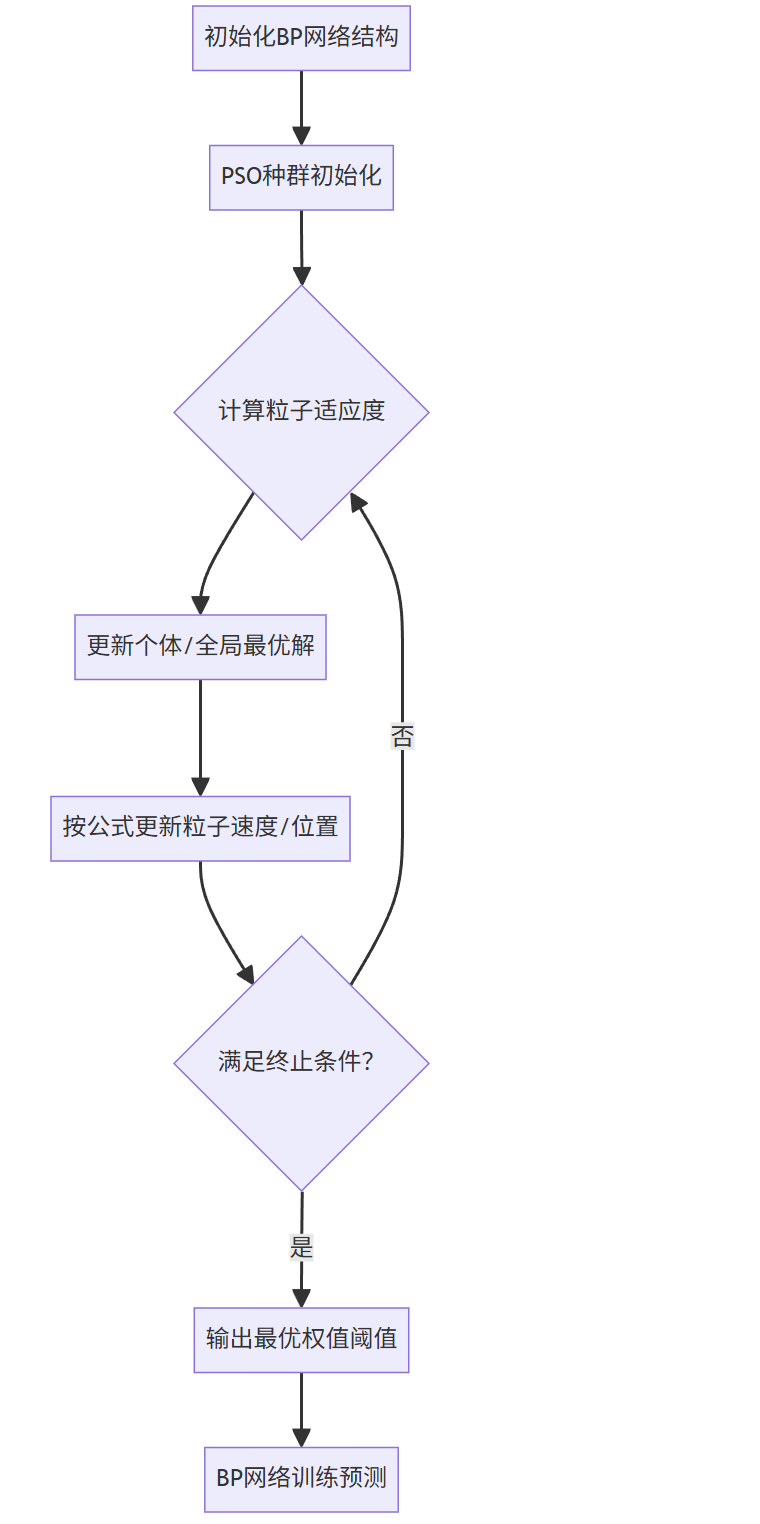

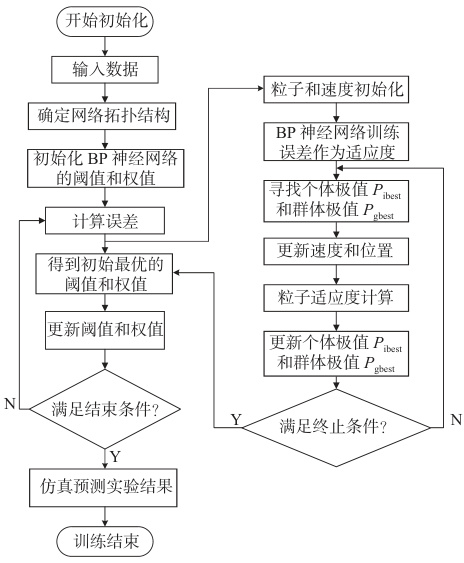

2.3 PSO-BP融合流程

关键步骤:

- 粒子维数 = 输入层-隐含层权值数 + 隐含层-输出层权值数(例:4-5-3结构对应35维)

- 惯性权重 ww 动态衰减(如0.9→0.4)以平衡全局/局部搜索

3. 表面粗糙度预测的实证研究

3.1 实验设计(以磨削加工为例)

- 输入参数:砂轮粒度、转速、工件速度、径向进给量

- 正交实验:采用 L25(34×53)L25(34×53) 混合水平表获取75组数据

- 模型结构:4输入(加工参数)-8隐含层-1输出(Ra值)

3.2 性能对比

| 模型 | 最大相对误差 | 平均相对误差 | 稳定性 |

|---|---|---|---|

| 传统BP | 6.89% | 4.72% | 低 |

| PSO-BP | 4.33% | 2.23% | 中 |

| APSO-BP(改进) | 2.51% | 1.04% | 高 |

数据来源:齿轮加工表面粗糙度预测实验

注:APSO-BP通过引入自适应变异算子进一步避免早熟收敛。

3.3 优化效果解析

- PSO优化使BP网络初始权值逼近全局最优,训练迭代次数减少37%

- 平均误差从BP的0.48%降至PSO-BP的0.29%(磨削实验)

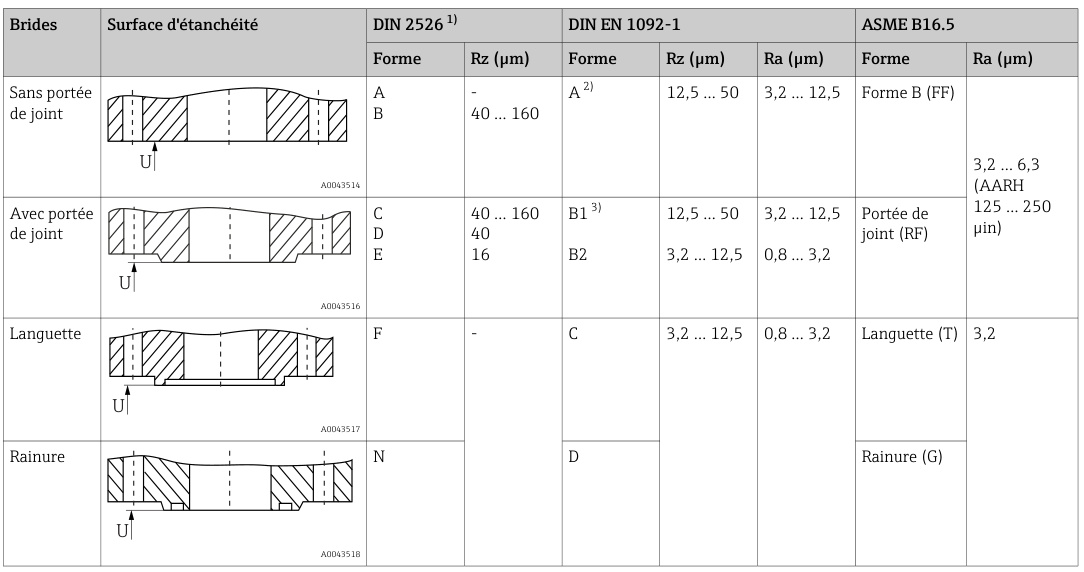

4. 工业标准与规范应用

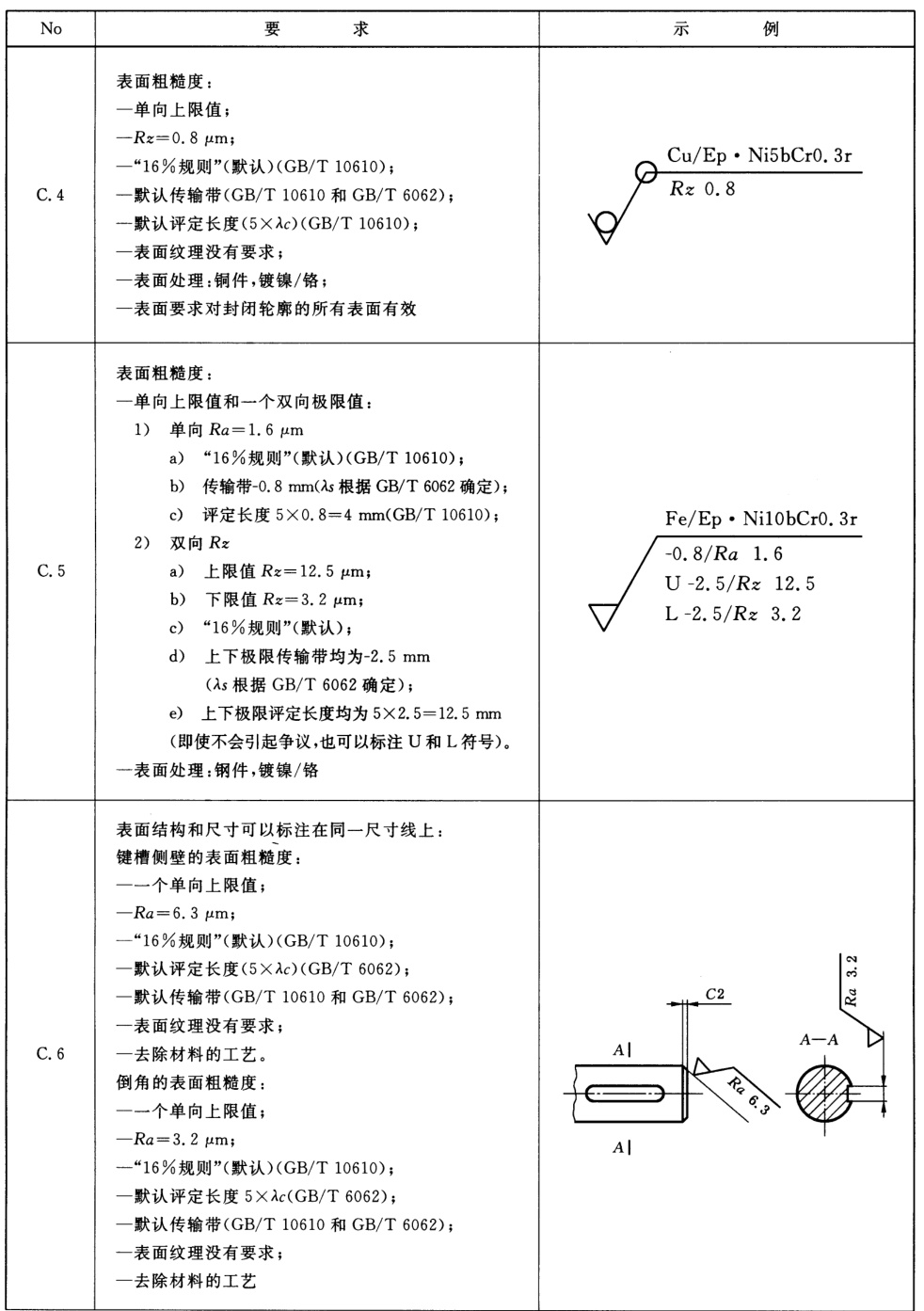

表面粗糙度标注需符合国家/国际标准,核心规范包括:

- 参数选择:Ra优先于Rz(除非特定工况如密封面)

- 标注示例

不同密封类型的粗糙度要求(单位:μm):

| 密封类型 | DIN 2526 (Rz) | ASME B16.5 (Ra) |

|---|---|---|

| 无密封件 | 40~160 | - |

| 金属平垫片 | - | 3.2~6.3 |

| 螺旋缠绕垫片 | 12.5~50 | 6.3~12.5 |

数据来源:法兰密封面标准对比

5. 结论与展望

PSO-BP模型通过智能优化初始权值显著提升表面粗糙度预测精度,平均误差降低≥50%。未来研究方向包括:

- 多传感器数据融合:整合振动、温度信号增强模型鲁棒性

- 实时自适应预测:结合在线检测设备实现加工参数动态调整

- 跨标准参数映射:建立ISO/ASME/DIN标准的Ra-Rz转换模型

实践建议:车间现场可部署“触针法+PSO-BP”系统,兼顾检测效率与预测精度。

📚2 运行结果

部分代码:

%% Get the optimal initial weight and bias

w1 = zbest(1 : inputnum * hiddennum);

B1 = zbest(inputnum * hiddennum + 1 : inputnum * hiddennum + hiddennum);

w2 = zbest(inputnum * hiddennum + hiddennum + 1 : inputnum * hiddennum ...

+ hiddennum + hiddennum * outputnum);

B2 = zbest(inputnum * hiddennum + hiddennum + hiddennum * outputnum + 1 : ...

inputnum * hiddennum + hiddennum + hiddennum * outputnum + outputnum);

%% Plug the value into NN

net.Iw{1, 1} = reshape(w1, hiddennum, inputnum);

net.Lw{2, 1} = reshape(w2, outputnum, hiddennum);

net.b{1} = reshape(B1, hiddennum, 1);

net.b{2} = B2';

%% Open the traning window

net.trainParam.showWindow = 1;

%% Train the NN

net = train(net, p_train, t_train);

%% Prediction result using PSO-BP

t_sim1 = sim(net, p_train); %prediction result for training set

t_sim2 = sim(net, p_test ); %prediction result for test set

% Data inverse-normalization

T_sim1 = mapminmax('reverse', t_sim1, ps_output);

T_sim2 = mapminmax('reverse', t_sim2, ps_output);

%% Prediction with BPNN

net0 = newff(p_train, t_train, hiddennum);

🎉3 参考文献

文章中一些内容引自网络,会注明出处或引用为参考文献,难免有未尽之处,如有不妥,请随时联系删除。

[1]高海兵,高亮,周驰,等.基于粒子群优化的神经网络训练算法研究[J].电子学报, 2004, 32(9):3.DOI:10.3321/j.issn:0372-2112.2004.09.044.

[2]曾万里,危韧勇,陈红玲.基于改进PSO算法的BP神经网络的应用研究[J].计算机技术与发展, 2008.DOI:JournalArticle/5aebbc9cc095d710d4f5d97b.

[3]倪守斌,程武山.粒子群算法优化BP神经网络的变载荷自平衡控制系统[J].西安科技大学学报, 2017, 37(6):5.DOI:10.13800/j.cnki.xakjdxxb.2017.0624.

🌈4 Matlab代码、数据

资料获取,更多粉丝福利,MATLAB|Simulink|Python资源获取

289

289

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?