分切机程序 ,上下收放卷张力控制,无电子凸轮功能。 触摸屏威纶通,PLC是三菱FX3U系列

分切机程序开发:上下收放卷张力控制实现

在自动化生产领域,分切机的稳定运行至关重要,尤其是上下收放卷张力的精准控制。本文将探讨基于威纶通触摸屏和三菱FX3U系列PLC,在无电子凸轮功能情况下的分切机程序实现。

一、项目背景

分切机在对材料进行切割过程中,上下收放卷的张力若控制不当,会导致材料拉伸变形、切割精度下降等问题。而本项目由于硬件或成本限制,没有电子凸轮功能辅助,这就需要我们通过巧妙的程序设计来达成张力的稳定控制。

二、硬件连接

我们选用威纶通触摸屏作为人机交互界面,它可以方便操作人员对分切机的参数进行设置与监控。而三菱FX3U系列PLC则作为控制核心,接收传感器数据并输出控制信号。例如,张力传感器连接到PLC的模拟量输入模块,用于实时检测张力大小;收放卷电机的驱动器连接到PLC的脉冲输出端口,以此控制电机转速进而调整张力。

三、程序框架

1. 初始化部分

LD M8002

MOV K0 D0 // 初始化存储张力设定值的寄存器D0为0

MOV K0 D1 // 初始化存储当前张力值的寄存器D1为0

在PLC上电的瞬间(M8002为上电脉冲),我们将用于存储张力设定值的寄存器D0和存储当前张力值的寄存器D1清零,为后续的运行做好准备。

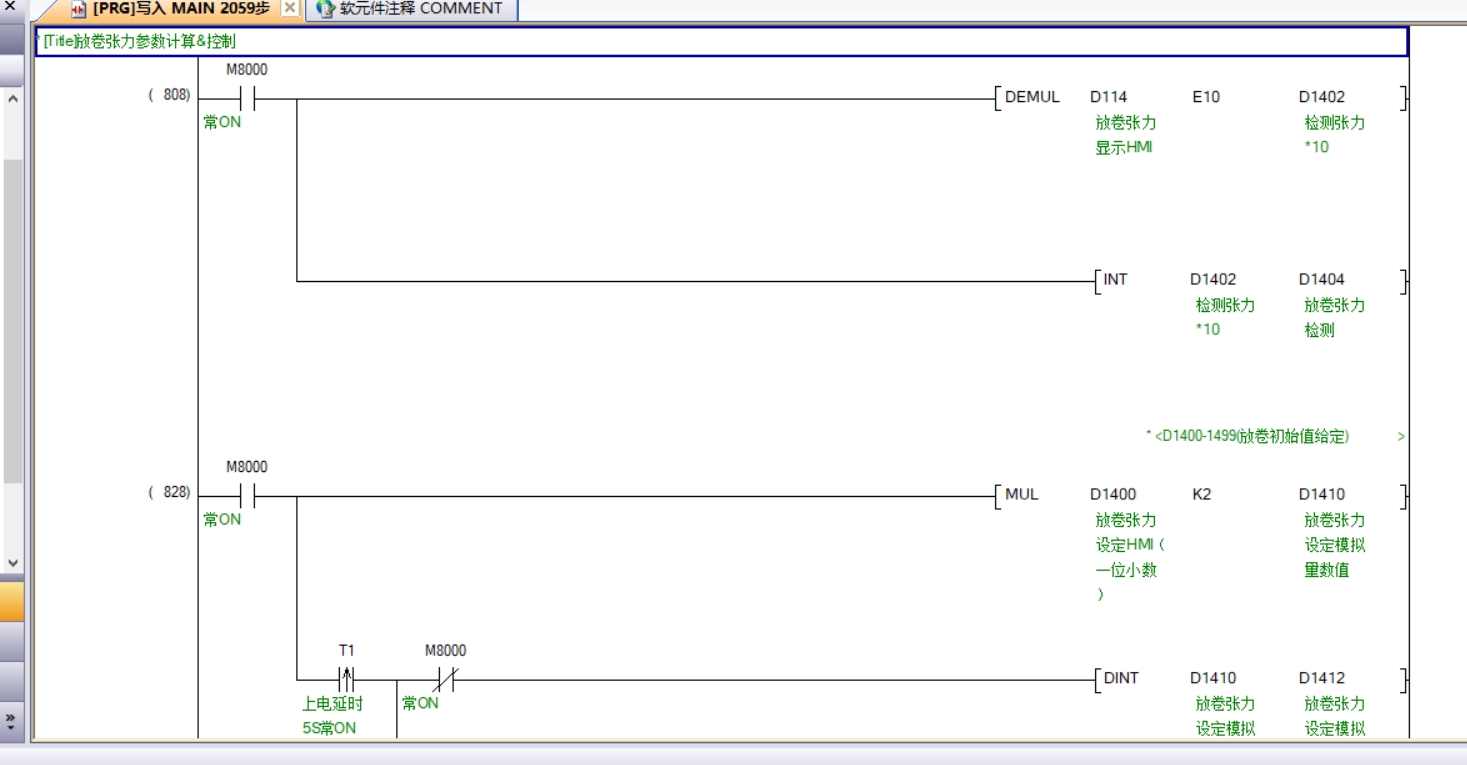

2. 张力检测与读取

通过模拟量模块,我们将张力传感器传来的模拟信号转换为数字量,并存入寄存器。假设模拟量模块的通道0连接张力传感器,且其分辨率为12位(0 - 4095对应0 - 10V),对应的张力范围是0 - 100N。

FROM K0 K0 D1 K1 // 从模拟量模块(模块号K0)的通道0读取数据存入D1

// 将0 - 4095的数字量转换为实际张力值(0 - 100N)

MUL D1 K100 D2

DIV D2 K4095 D1

这段代码首先从模拟量模块读取数据到D1寄存器,然后通过乘法和除法运算,将数字量转换为实际的张力值并再次存入D1。

3. 张力控制逻辑

根据当前张力值与设定值的差异,我们需要调整收放卷电机的转速。这里采用简单的PID控制算法思路(由于无电子凸轮功能,PID可较好应对张力调节)。

// 计算张力偏差

SUB D1 D0 D3

// 比例控制部分

MUL D3 K10 D4

// 积分控制部分(假设积分时间为100ms,且有积分寄存器D5)

ADD D5 D3 D5

MUL D5 K1 D6

// 微分控制部分(假设微分时间为50ms,且有微分寄存器D7存储上次偏差)

SUB D3 D7 D8

MUL D8 K20 D9

// 计算总控制量

ADD D4 D6 D9 D10

// 根据D10的值控制电机转速,假设通过脉冲输出控制电机

PLSY D10 K100 Y0 // 以D10的值为脉冲频率,100Hz为基准频率输出脉冲到Y0控制电机

MOV D3 D7 // 更新上次偏差值

上述代码首先计算当前张力与设定值的偏差D3,接着分别计算比例、积分、微分控制量,相加得到总控制量D10,最后根据D10控制电机转速。

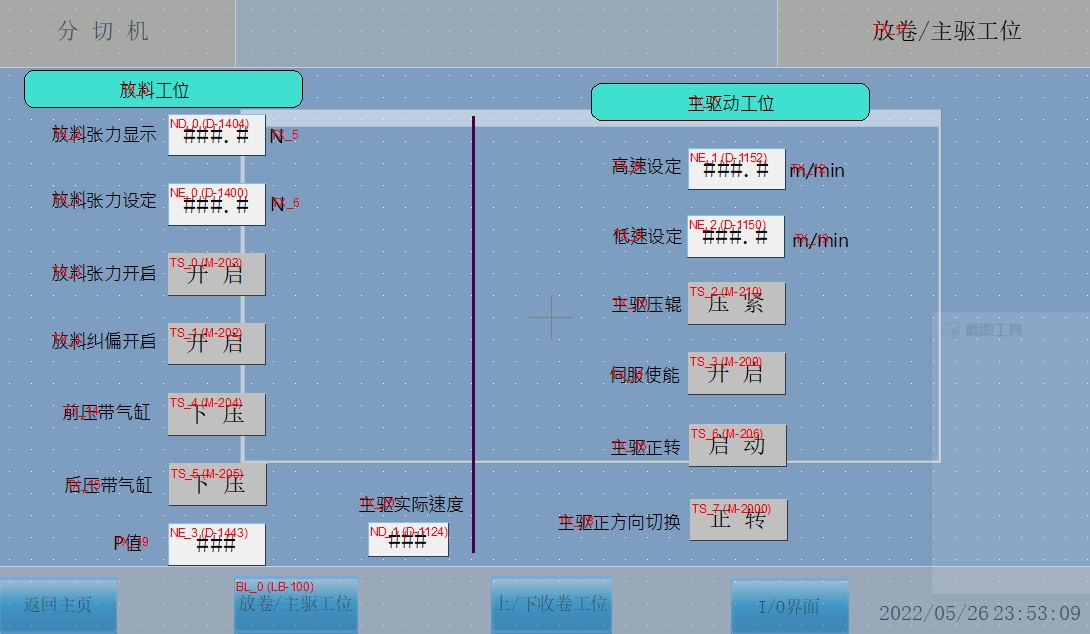

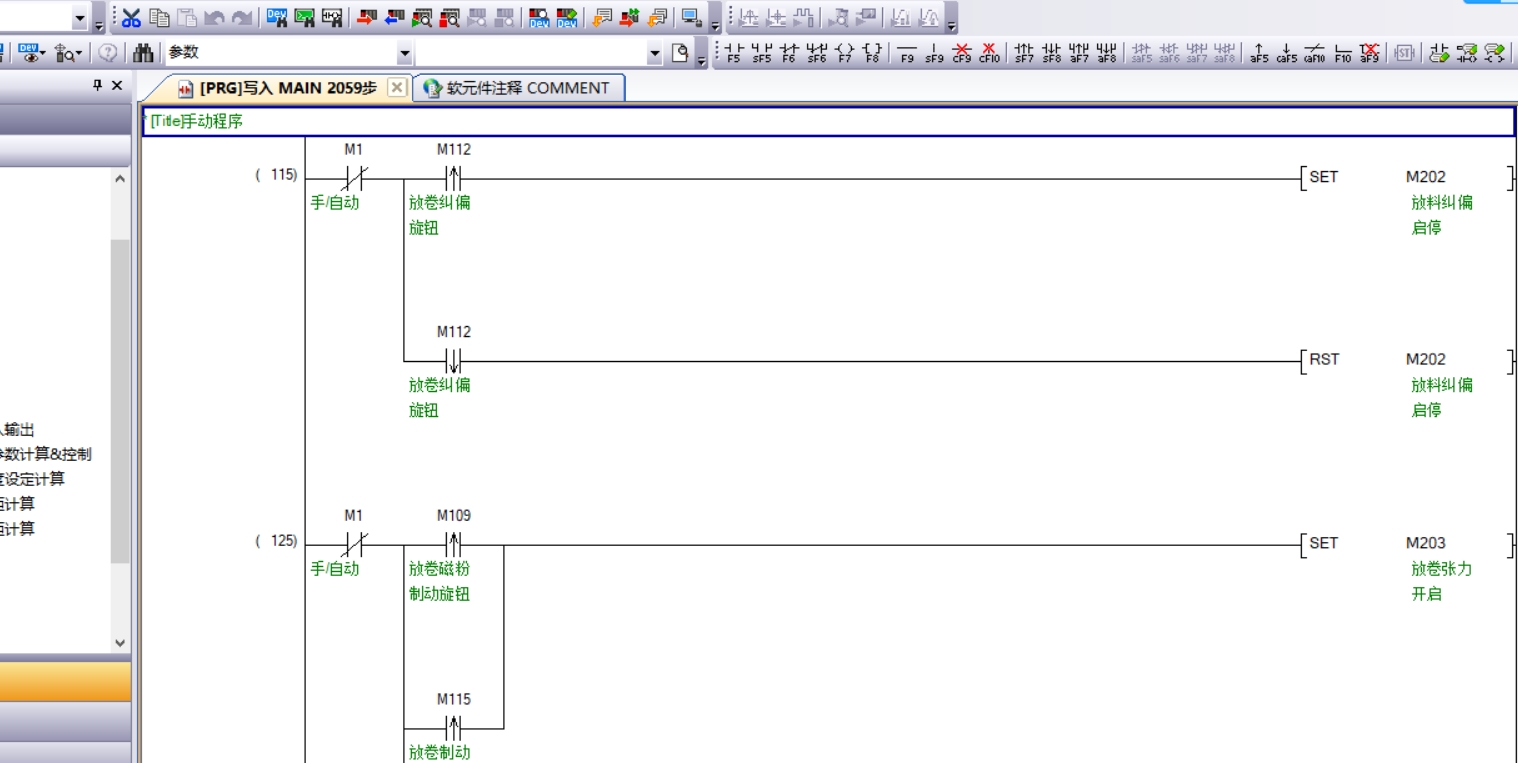

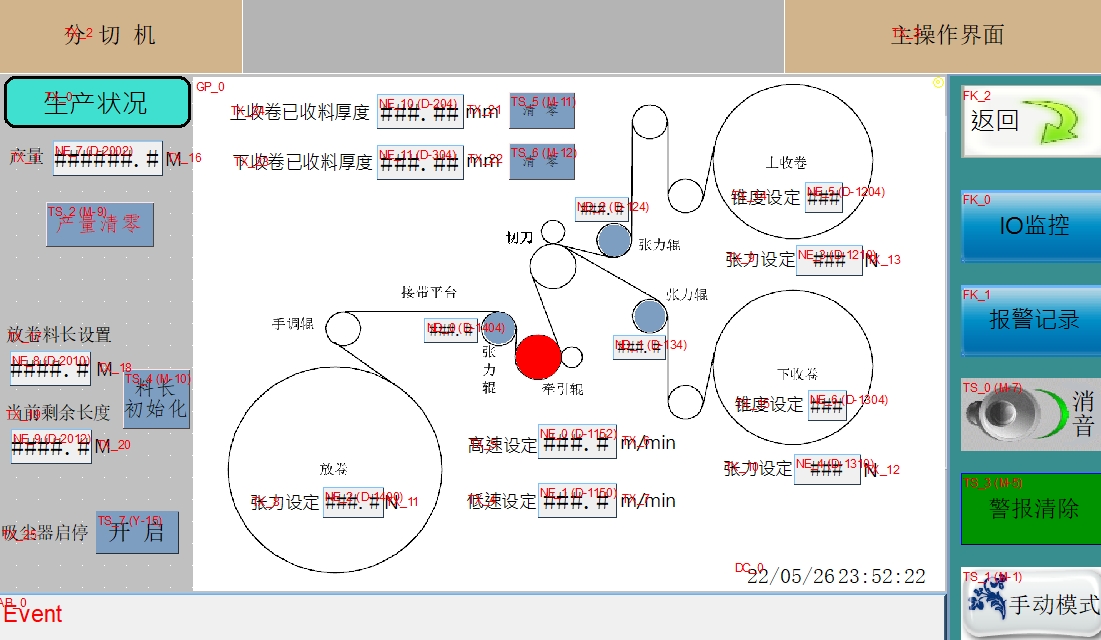

四、威纶通触摸屏交互

在威纶通触摸屏上,我们设计友好的界面。创建数值输入框与PLC的D0寄存器关联,方便操作人员设定张力值。同时,创建实时数据显示窗口与D1寄存器关联,实时展示当前张力大小。还可以设置启动、停止按钮等,通过与PLC的软元件连接,实现对分切机运行状态的控制。

通过上述的程序设计与硬件搭配,我们在无电子凸轮功能的情况下,成功实现了分切机上下收放卷的张力控制,满足了生产的基本需求。当然,在实际应用中,还需要根据具体的生产环境和材料特性,对程序参数进行进一步优化。

分切机的收放卷张力控制这玩意儿,说难不难,说简单也不简单。特别是手头只有三菱FX3U和威纶通触摸屏,连电子凸轮功能都没配的时候,那真是得靠点骚操作了。之前做项目碰到个客户死活不愿意升级设备,硬要拿FX3U搞薄膜分切机,当时真是挠秃了半个头。

核心问题在张力闭环。没凸轮就得自己搭速度差模型,简单粗暴点的思路就是拿放卷电机速度当基准,收卷这边根据卷径变化动态调速。FX3U的PID指令这时候就派上用场了,不过要注意模拟量模块得配对了,别整个FX3U-4AD接张力传感器结果地址没映射明白。

来看段实际用过的梯形图:

LD M8000

MOV K5000 D200 //张力设定值

PID D100 D200 D300 //D100是张力反馈,D300输出

MOV D300 D4000 //输出到变频器

这段看着简单,但坑全在细节里。比如PID参数整定,之前调试时发现薄膜材质软,比例增益太大直接导致收卷电机抽风,后来在威纶通上做了个参数调节界面才算稳住。触摸屏里直接绑定D200到数值输入元件,工人现场微调比改PLC程序快多了。

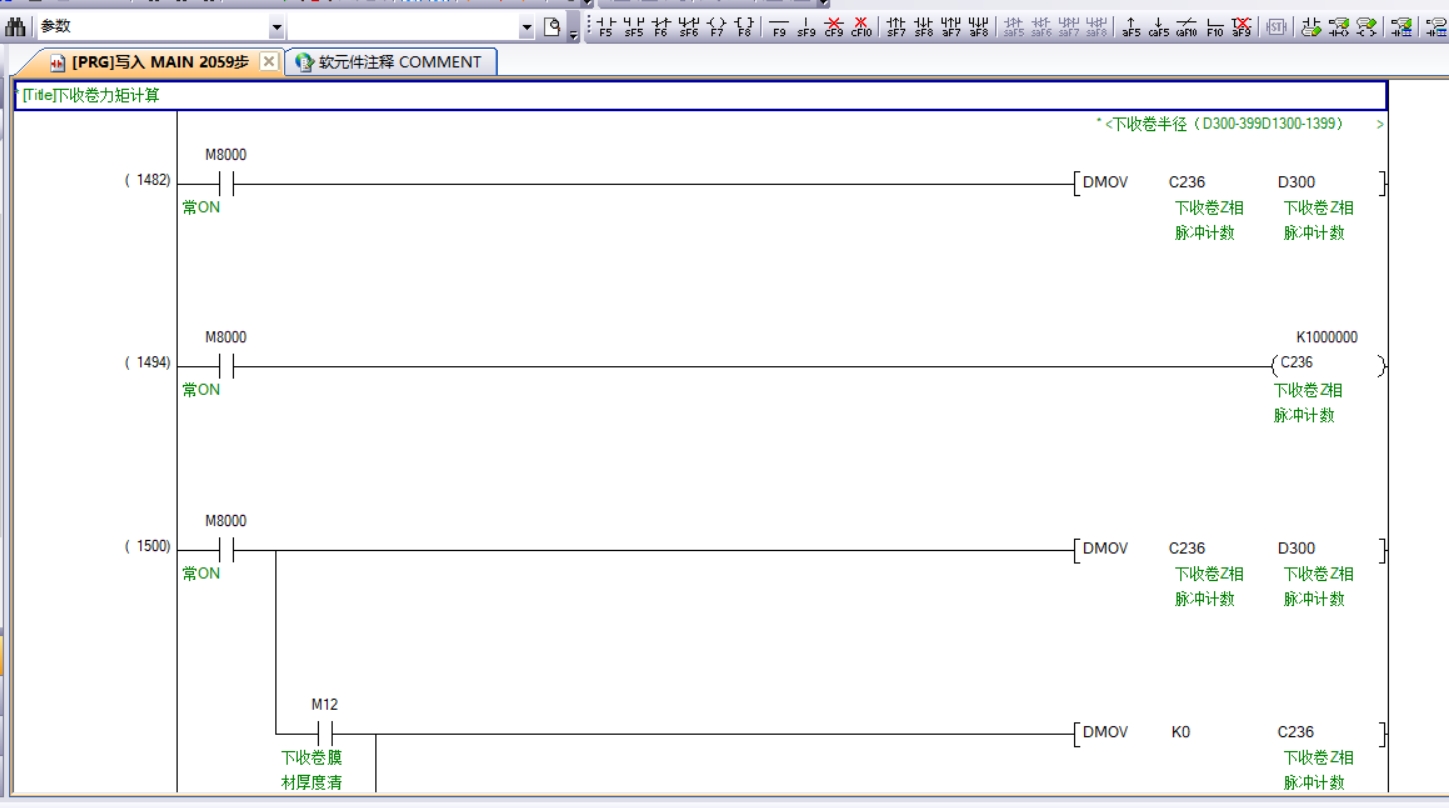

卷径计算也是个头疼事。没电子凸轮就得自己算,我一般用累计脉冲数除以材料厚度。代码里搞了个自动复位:

LD X002 //光电传感器信号

DCNT C0 K99999 //卷径脉冲计数

MOV C0 D500

DIV D500 K50 D502 //材料厚度参数

结果有次现场脉冲干扰导致卷径计算飘了,后来在威纶通上加了个人工修正界面才解决。所以说硬件不够,HMI来凑,威纶通的趋势图功能拿来监控张力波动比看PLC寄存器直观多了。

速度同步方面,FX3U的PLSY指令控制伺服倒是稳,但两轴联动时总有点延迟。后来发现把收卷响应时间参数放到D寄存器,通过触摸屏暴露成0.1-2.0秒可调范围,现场适应不同材料时灵活多了。调试时最搞笑的是有次把加减速时间设反了,收卷轴启动时直接把膜扯断,幸亏没砸到人。

现在这套跑了三年多,虽然比不上带凸轮的高端设备,但胜在成本低。老板后来还让加了班次统计功能,威纶通上的数据记录直接存成CSV,倒省了买SCADA的钱。所以说老设备改造这事,关键得在现有硬件框架里玩出花来,有时候土法子比高大上的方案更抗造。

分切机程序 ,上下收放卷张力控制,无电子凸轮功能。

触摸屏威纶通,PLC是三菱FX3U系列

5162

5162

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?