航空航天领域对材料的要求极为严苛,材料需能承受喷气发动机、航天器再入大气层等关键应用中的高温环境。达索系统旗下的 SIMULIA 品牌,尤其 Abaqus 软件,为预测材料在这类极端条件下的性能提供了先进模拟工具。本文将探讨 SIMULIA 的材料模拟技术如何助力高性能航空航天材料开发,重点分析其应对高温环境的能力。

1. 极端高温环境下的材料行为预测

核心挑战:

航空航天材料必须承受极端高温环境,例如火箭发动机燃气温度超过3000°C,弹道导弹再入大气层时表面温度可达上万摄氏度。此外,材料还需面对高速气流冲刷和粒子侵蚀等复杂工况,因此需要具备高熔点、抗氧化性、抗蠕变性和组织稳定性。

Abaqus技术应用:

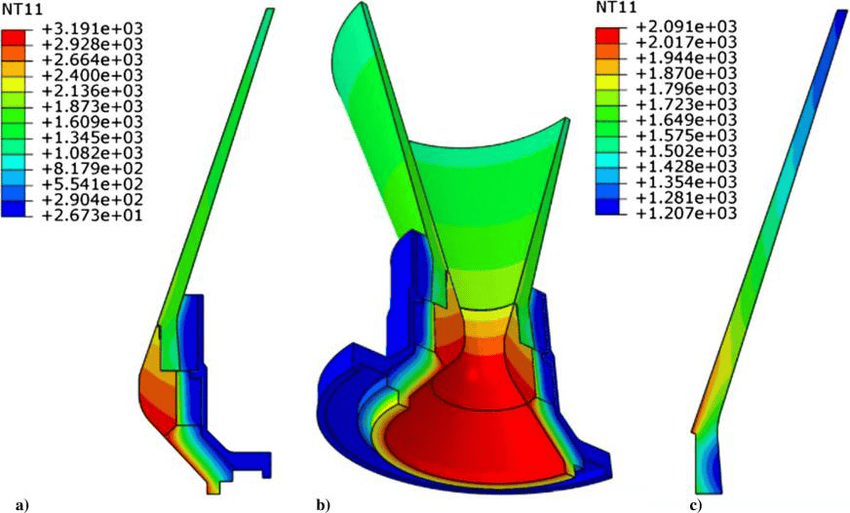

· 热-结构耦合分析:通过多物理场耦合模拟,Abaqus能够准确预测高温载荷下的热应力分布,从而评估材料的变形与失效情况。例如,通过模拟碳化硅陶瓷在航空发动机热端部件的热疲劳寿命,为材料设计提供重要参考。

· 烧蚀材料建模:利用用户自定义材料模型(UMAT),Abaqus可以模拟材料在高温下的熔解、升华和分解过程,为耐烧蚀材料(如导弹鼻锥)的设计提供支持。

· 非线性材料模型:Abaqus支持对高温合金的蠕变、热疲劳及各向异性行为进行模拟,能够有效评估材料在长期高温环境下的结构稳定性。

图1:高温燃气冲刷下火箭发动机喷管的热应力云图。

2. AI驱动的材料参数自动校准

技术突破:

达索Abaqus结合AI算法和实验数据,实现了材料参数的快速校准,有效解决了传统试错法效率低下的问题。

技术流程:

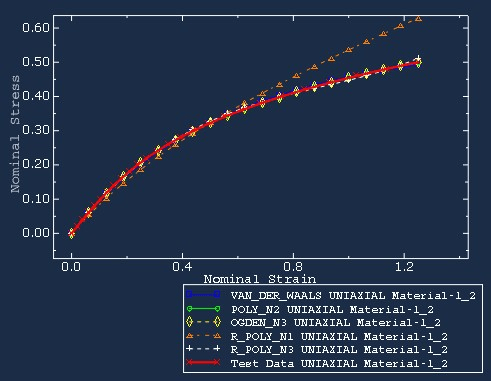

1. 实验数据输入:将应力-应变曲线、弹性模量等实验数据(如碳化硅陶瓷的高温力学测试数据)导入Abaqus。

2. AI优化算法:利用机器学习算法(如遗传算法),自动调整材料模型参数(如塑性硬化曲线、损伤准则),使仿真结果与实验数据高度匹配。

3. 自动化脚本:通过Python脚本调用Abaqus API,实现参数优化的全流程自动化操作。

图2:AI校准流程与Abaqus集成示意图

3. 复合材料多尺度建模与失效分析

应用场景:

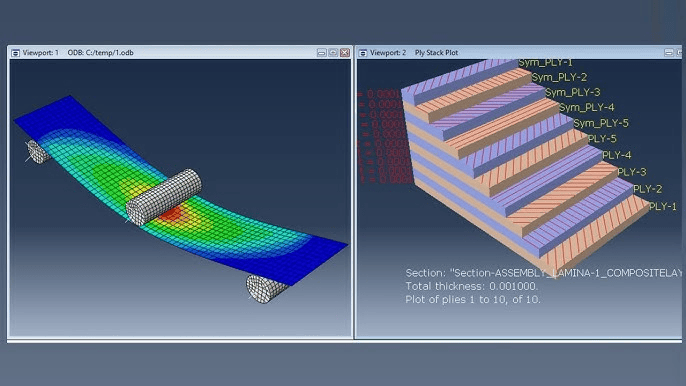

航空航天领域广泛使用碳纤维/环氧树脂、陶瓷基复合材料(CMC)等轻质高强材料,需要准确预测其分层、纤维断裂等失效模式。

Abaqus解决方案:

· 层合板理论:通过壳单元定义每层材料的铺设角度与厚度,模拟复合材料机翼的刚度与强度。

· 失效准则:采用Hashin准则分析纤维拉伸/压缩失效、基体开裂等模式。

· 渐进损伤分析:逐步降低受损单元的刚度,模拟复合材料在循环载荷下的损伤累积过程。

图3:复合材料机翼的渐进损伤仿真

4. 低温环境下的材料脆化与密封性能评估

极端低温挑战:

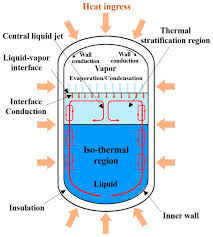

液氢/液氧推进剂(沸点分别为-253°C和-183°C)会导致材料脆化,因此需要选择抗低温脆化的合金(如钛合金)或高分子密封材料。

Abaqus分析能力:

· 低温材料模型:定义低温下金属的弹性模量变化以及高分子材料的玻璃化转变行为。

· 接触非线性分析:模拟密封件在超低温下的接触压力分布,评估密封性能。

· 断裂力学:计算低温下裂纹扩展的临界应力强度因子(K_IC)。

图4:液氢储罐密封结构的低温接触压力分析

5. 多物理场耦合优化冷却系统设计

典型应用:

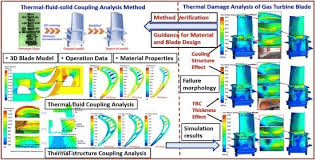

航空发动机叶片需要通过气动冷却孔降低表面温度,以避免高温失效。

Abaqus功能实现:

· 流-热-固耦合:模拟冷却气体流动、热传导及叶片结构变形的耦合效应。

· 拓扑优化:基于灵敏度分析优化冷却通道的形状,平衡冷却效率与结构强度。

· 瞬态热分析:预测发动机启动/停机过程中叶片的热冲击响应。

图5:涡轮叶片冷却通道的流-热耦合仿真

总结

达索Abaqus凭借高精度有限元分析、AI驱动的参数校准、多尺度建模以及多物理场耦合技术,全面应对航空航天材料在极端高温、低温、高速冲刷等条件下的性能预测与优化需求。其仿真能力贯穿从材料本构关系定义到结构失效分析的全链条,显著加速了新型高性能材料的研发进程。

1776

1776

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?