在工业生产现场,螺杆压缩机的轰鸣声中若夹杂着异常抖动,多半是振动超标发出的预警信号。作为生产线上的 “动力心脏”,螺杆压缩机振动过大会直接导致部件磨损加剧、能耗飙升,严重时甚至引发停机故障。而声振温一体化管理系统的出现,恰好破解了这一难题 —— 通过精准调控参数,不仅能快速抑制振动,更能让压缩机寿命延长 20%,为企业降低运维成本。

一、振动超标:螺杆压缩机的 “隐形杀手”

螺杆压缩机振动过大并非偶然,其危害远比想象中更隐蔽且致命。

振动超标的核心危害

- 加速部件老化,轴承、转子等关键部件磨损速率提升 30% 以上,直接缩短设备使用寿命。

- 增加能耗损耗,振动导致的机械摩擦额外消耗 15%-20% 的电能,造成能源浪费。

- 引发连锁故障,严重振动会导致管道松动、密封件失效,进而引发泄漏等更严重的生产事故。

常见振动超标原因

- 安装精度不足,地脚螺栓松动或机组水平度偏差过大。

- 转子不平衡,长期运行导致转子积尘或磨损不均。

- 润滑油劣化,油质变差引发润滑不良,增加部件摩擦振动。

- 工况波动,进气压力、排气温度等参数异常导致机组运行不稳定。

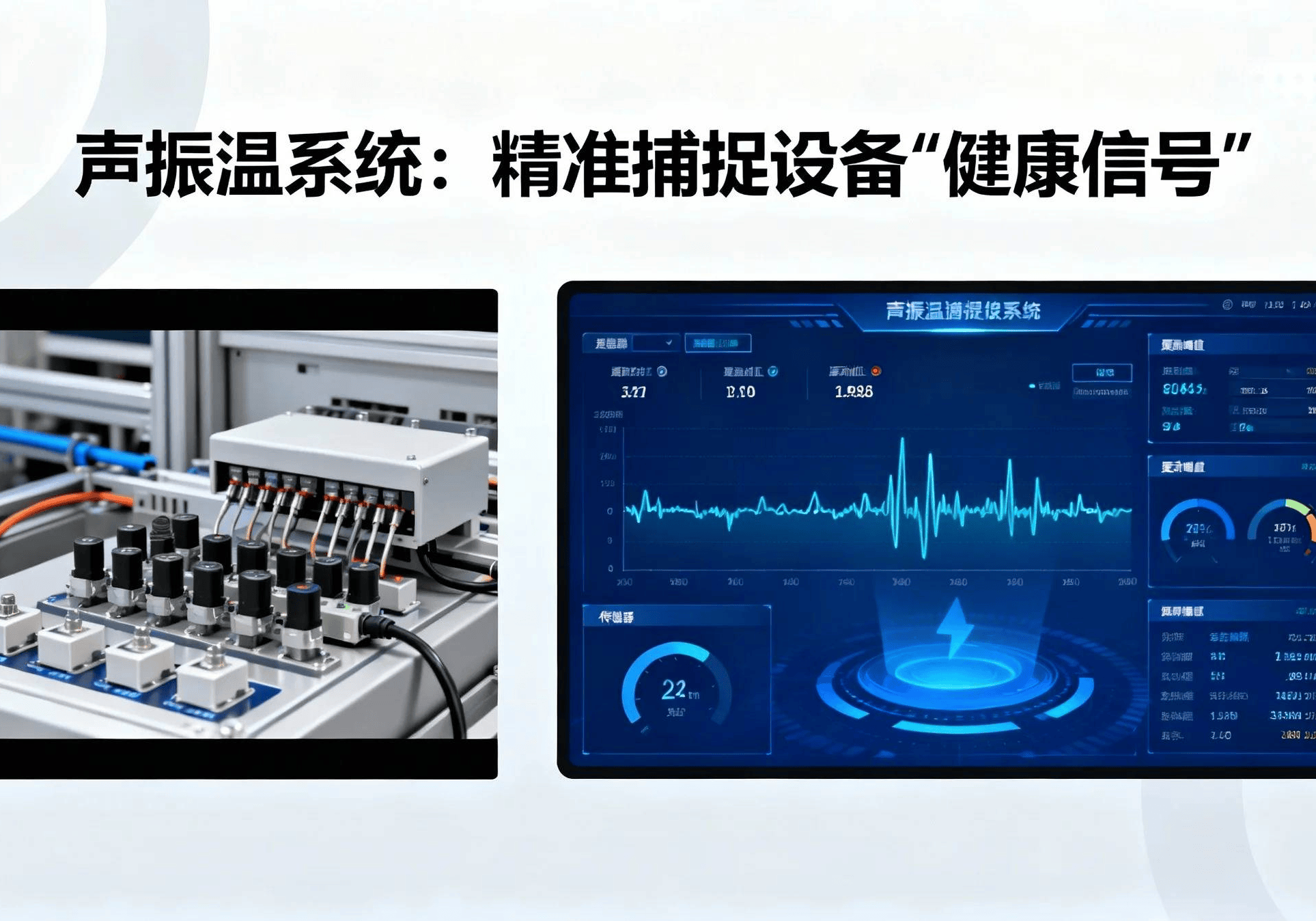

二、声振温系统:精准捕捉设备 “健康信号”

声振温一体化管理系统之所以能解决振动难题,核心在于其能全方位捕捉设备运行状态,为参数调控提供科学依据。

系统工作原理

该系统通过在压缩机关键部位安装振动传感器、声学传感器和温度传感器,实时采集三项核心数据:振动加速度、运行噪音分贝值、关键部件温度。数据经边缘计算模块分析后,生成设备运行状态报告,精准定位振动超标根源。

核心监测优势

- 实时性强,数据采样频率达毫秒级,确保异常信号无遗漏。

- 精准度高,传感器测量误差控制在 ±2% 以内,为参数调整提供可靠依据。

- 联动分析,将声、振、温数据融合研判,避免单一指标误判。

三、参数调控实战:从案例看寿命延长的关键

结合实际应用案例,声振温系统通过针对性调整参数,能有效解决振动问题,延长设备寿命。

案例一:化工企业螺杆压缩机振动超标治理

某化工企业 2 台螺杆压缩机运行 5 年后,振动值从标准值 4.5mm/s 飙升至 8.2mm/s,机组噪音超过 95dB,轴承温度持续偏高。

- 系统监测定位,通过声振温数据综合分析,判定振动超标源于转子不平衡与润滑油老化。

- 针对性参数调整,先更换专用润滑油,将供油压力从 0.3MPa 调整至 0.4MPa,保证润滑充分;再通过动平衡校正,调整转子运行参数,将转子转速稳定在额定值 ±50r/min 范围内。

- 治理效果,调整后振动值降至 3.8mm/s,噪音降至 82dB,轴承温度恢复正常。后续跟踪 1 年,设备故障率下降 60%,经测算寿命可延长 22%。

案例二:建材厂压缩机工况波动导致振动治理

建材厂螺杆压缩机因生产负荷变化频繁,出现振动忽高忽低现象,最高振动值达 7.5mm/s,严重影响生产连续性。

- 系统监测定位,声振温数据显示,振动波动与进气压力、排气温度波动同步,属于工况参数不匹配导致的运行不稳定。

- 针对性参数调整,通过系统联动控制,将进气压力稳定在 0.6-0.7MPa 区间,调整冷却系统参数,使排气温度控制在 80-90℃范围内;同时优化加载卸载压力差,从 0.2MPa 调整至 0.15MPa,减少负荷突变带来的冲击。

- 治理效果,调整后振动值稳定在 4.0mm/s 以下,设备运行平稳性显著提升,停机时间减少 80%,寿命预计延长 18%。

四、声振温系统参数调控的核心原则

要通过声振温系统实现振动控制和寿命延长,参数调整需遵循以下核心原则:

针对性原则

根据系统监测数据精准定位问题根源,避免盲目调整。振动源于润滑问题则优先调整供油参数,源于工况波动则聚焦压力、温度参数优化。

渐进性原则

参数调整需逐步进行,每次调整幅度控制在 5%-10% 范围内,观察设备运行状态变化后再决定是否进一步调整,防止参数突变导致二次故障。

联动性原则

声、振、温参数相互影响,调整时需综合考量。例如调整排气温度时,需同步关注振动值和噪音变化,确保各项指标均处于合理范围。

五、总结:声振温系统成为压缩机运维新标配

螺杆压缩机振动大不仅影响生产效率,更会大幅缩短设备寿命。声振温一体化管理系统通过实时监测、精准定位、科学调控,既能有效解决振动问题,又能显著延长设备寿命,为企业带来可观的经济效益。

随着工业智能化水平的提升,声振温系统已逐渐成为螺杆压缩机运维的新标配。通过数据驱动的参数优化,让设备始终保持最佳运行状态,真正实现 “精准运维、降本增效”。

1088

1088

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?