资产全生命周期管理的核心,是让设备从“采购入库”到“报废处置”的每一步都可控、可追溯、可优化。但传统管理模式下,“采购无数据、维护靠经验、报废凭感觉”的问题普遍存在——某制造企业因采购时未算清维护成本,设备投产后每年维修费超采购价的30%;某化工企业因缺乏维护记录,老旧设备直接报废,未发现核心部件仍可改造复用。

设备管理系统(如中设智控EAM系统)通过“数据联动+流程固化+智能预警”,将资产全生命周期的“采购、入库、运行、改造、报废”五大环节串联成闭环,实现从“被动管理”到“主动管控”的转变。本文结合企业实操案例,拆解系统如何支撑每个环节的落地,让资产价值最大化。

一、环节1:采购规划——系统数据支撑,避开“低价陷阱”

资产全生命周期的“源头把控”在采购,核心是“选对设备”,避免“买得便宜、用得贵”。传统采购靠“经验拍板”,而系统通过数据赋能,让采购决策更精准。

系统核心支撑功能

需求分析与参数匹配

系统整合生产、设备、财务部门需求:生产端录入“产能(如每日加工1000件)、精度(误差≤0.02mm)”,设备端标注“维护便利性、适配现有MES系统”,财务端设定“预算范围、折旧年限”,系统自动生成“设备需求参数清单”,避免采购与实际需求脱节。

案例:某汽车零部件厂采购冲压机前,系统根据生产计划生成“日产能800件、连续运行12小时”的参数,最终选定的设备投产后,产能利用率达95%,未出现“产能不足”问题。

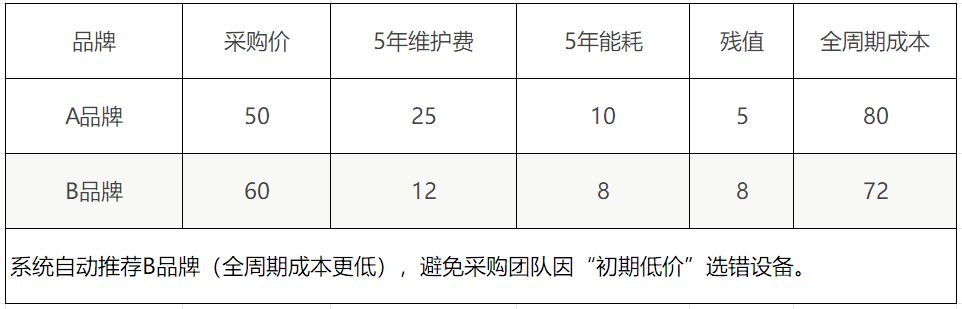

全生命周期成本(TCO)测算

系统内置TCO测算模型,自动关联历史数据(同类设备的维护费、能耗、残值),对比不同品牌的“采购价+5年维护费+能耗-残值”,直观呈现性价比。

示例(单位:万元):

品牌采购价5年维护费5年能耗残值全周期成本A品牌502510580B品牌60128872系统自动推荐B品牌(全周期成本更低),避免采购团队因“初期低价”选错设备。

供应商评估与选型

系统建立供应商档案,记录“售后响应速度(如故障后4小时上门)、备件供应周期(常用件24小时到货)、历史合作评价”,采购时按“产品质量+服务能力”排序,某化工企业通过系统筛选供应商,后期设备故障处理效率提升60%。

二、环节2:入库建档——一物一码,给资产“建数字身份证”

设备到货后,入库建档是“资产数字化”的关键,避免后续管理“账实不符、信息缺失”。传统人工建档易出错,系统通过智能手段实现“高效建档、全程追溯”。

系统核心支撑功能

- 智能建卡与数据采集

- 上传设备铭牌照片,系统通过AI自动提取“型号、规格、生产厂家、额定参数”,生成标准化资产卡片;支持Excel批量导入(如100台同批次传感器),2分钟完成建档,比人工录入快8倍。

- 卡片包含“基础信息(采购日期、责任人)、成本信息(原值、折旧规则)、附件信息(采购合同、验收报告)”,点击即可查看,某电子厂用此功能,资产卡片准确率从85%提升至99%。

- 一物一码与标签管理

- 系统自动生成唯一二维码/RFID标签(如“ZC-F01-C02-003”,代表“资产-厂区01-车间02-003号”),贴附在设备显眼处,后续领用、维护、盘点均通过扫码关联,避免“一物多码、编码混乱”。

- 案例:某机械企业给2000台设备贴码后,扫码即可调取全生命周期记录,找设备档案时间从1小时缩至10秒。

- 数据同步与权限管控

- 资产卡片数据实时同步至财务系统(如原值、折旧年限),避免“设备系统与财务系统数据脱节”;按角色分配权限(如维修员仅看维护记录,财务看成本数据),确保数据安全,某集团企业通过权限管控,未发生数据误删、泄露问题。

三、环节3:运行维护——预防为主,减少非计划停机

运行维护是资产全生命周期中持续时间最长的环节,核心是“延长设备寿命、降低维护成本”。传统“坏了再修”模式停机损失大,系统通过“预防性维护+状态监测”实现主动管控。

系统核心支撑功能

- 预防性维护计划自动生成

- 系统按“设备类型+运行数据”生成维护计划:

- 按时间周期:如“传感器每3个月校准1次”;

- 按运行时长:如“机床每500小时换润滑油”;

- 按状态数据:如“电机温度超65℃触发维护”。

- 计划自动推送至维护人员APP,到期未完成则持续提醒,某机床厂用此功能,维护漏执行率从30%降至0,故障停机率下降40%。

- 实时状态监测与异常预警

- 对接传感器(振动、温度、压力),系统实时采集设备运行数据,设置分级阈值(如“电机振动≤4.5mm/s,超则预警”),异常时推送短信/APP提醒,并标注“设备位置+故障原因推测”。

- 案例:某新能源企业的电芯装配线,系统通过振动数据提前7天预警电机轴承磨损,安排停机维修,避免生产线停机8小时(损失约50万元)。

- 维护记录与知识库沉淀

- 维护人员扫码记录“故障现象、更换部件、费用、时长”,系统自动关联资产卡片;同时沉淀故障知识库,输入“电机异响”,自动推送历史解决方案(如“检查轴承润滑”),新员工维修效率提升60%,某汽车厂通过知识库,同一故障重复发生率从25%降至8%。

四、环节4:改造升级——数据驱动,判断“修还是改”

当设备效率下降但核心部件完好时,改造升级比换新更划算。传统改造靠“经验判断”,系统通过全生命周期数据支撑,确保改造“性价比最优”。

系统核心支撑功能

- 改造必要性评估

- 系统自动统计设备“近1年故障次数、维护成本、产能变化”,当“维护成本超原值50%”或“产能下降超30%”时,推送“改造建议”;同时对比“改造费用与新设备采购价”,若改造费≤50%采购价,优先推荐改造。

- 案例:某重型机械厂的旧车床,系统测算“改造费30万,新设备采购价80万”,改造后产能恢复至新设备的90%,1.5年收回成本。

- 改造方案与效果验证

- 系统关联设备历史维护记录,推荐“针对性改造方向”(如“产能不足则加装自动化模块,能耗过高则换变频电机”);改造后,通过“负载测试”记录产能、能耗数据,与改造前对比,验证效果(如“改造后产能提升20%,能耗降低15%”)。

- 某饮料厂改造灌装机后,系统实时监测数据,确认改造达标,避免“改造后效果未达预期”的浪费。

- 改造后档案更新

- 系统更新资产卡片,记录“改造内容、费用、新维护要求”(如“加装变频电机后,每6个月校准1次”),确保后续维护适配改造后设备,某电子厂通过更新档案,改造后设备维护准确率达100%。

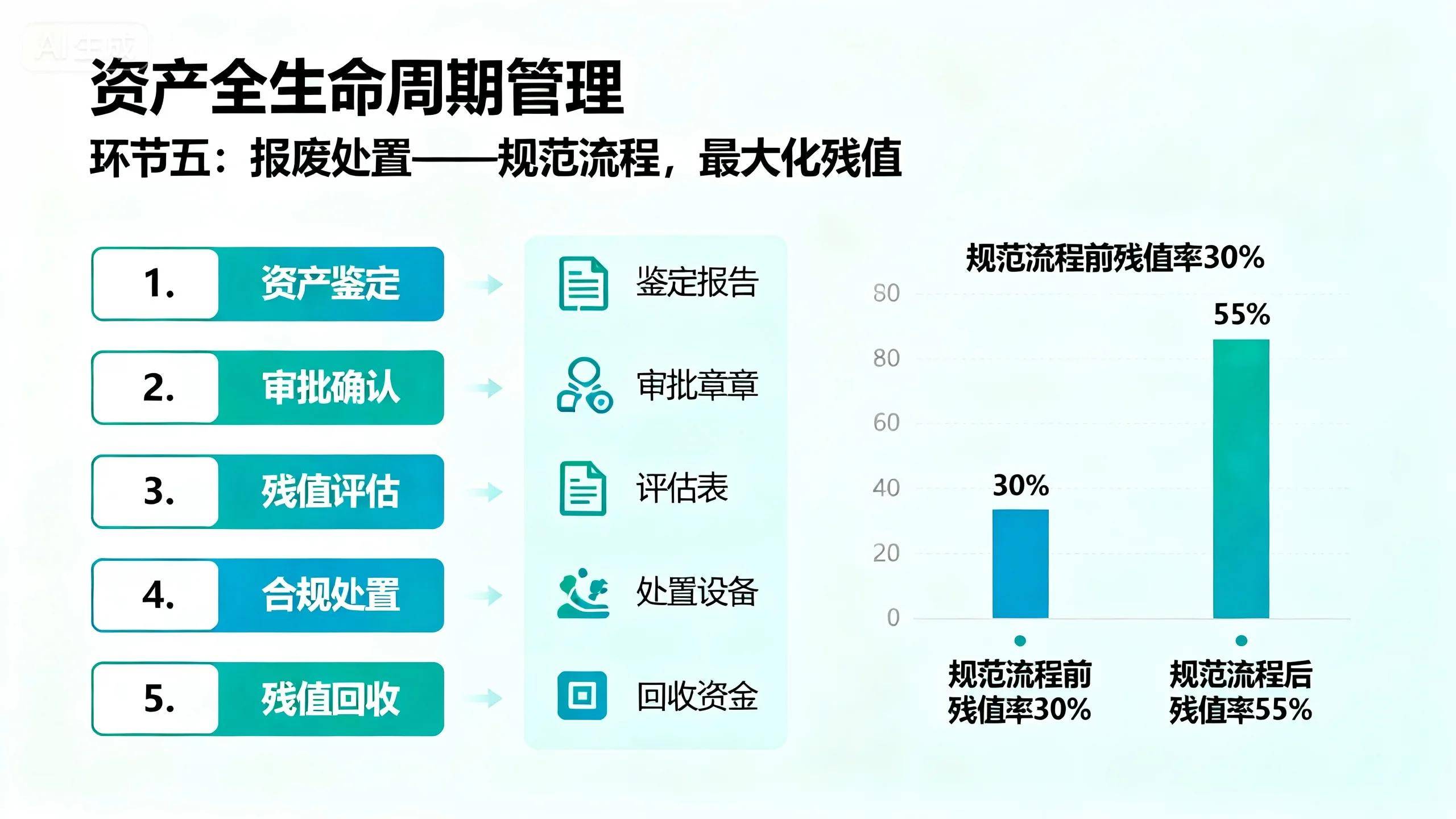

五、环节5:报废处置——规范流程,最大化残值

设备彻底无法使用时,规范报废是“资产价值回收”的最后一步。传统报废易“随意处置、残值浪费”,系统通过“评估-审批-处置-销账”闭环,实现合规与收益双赢。

系统核心支撑功能

- 报废前残值评估

- 系统自动关联设备“原值、已提折旧、核心部件状态”,评估“拆件复用价值”(如“电机完好可拆作备件”)和“二手出售价值”;同时对接二手市场价格数据,给出“最优处置建议”(如“拆件复用收益12万,二手出售8万,优先拆件”)。

- 某机械企业报废10台旧机床,通过拆件复用,收回备件费用15万,比直接卖废品(仅1.2万)提升12倍。

- 报废流程合规管控

- 发起报废申请需上传“检测报告、残值评估表”,经设备部(确认无法使用)、财务部(核算残值)、管理层多级审批;处置时需选择“有资质的回收商”(系统记录回收商资质备案),避免环保违规。

- 某化工企业通过系统规范报废,未发生“随意丢弃含油设备”的罚款风险。

- 销账同步与数据归档

- 报废完成后,系统自动注销资产卡片,同步至财务系统(停止计提折旧,残值收益计入“营业外收入”);同时归档“全生命周期记录”(采购-维护-改造-报废),便于审计追溯,某上市公司通过归档,轻松应对年报审计中资产核查。

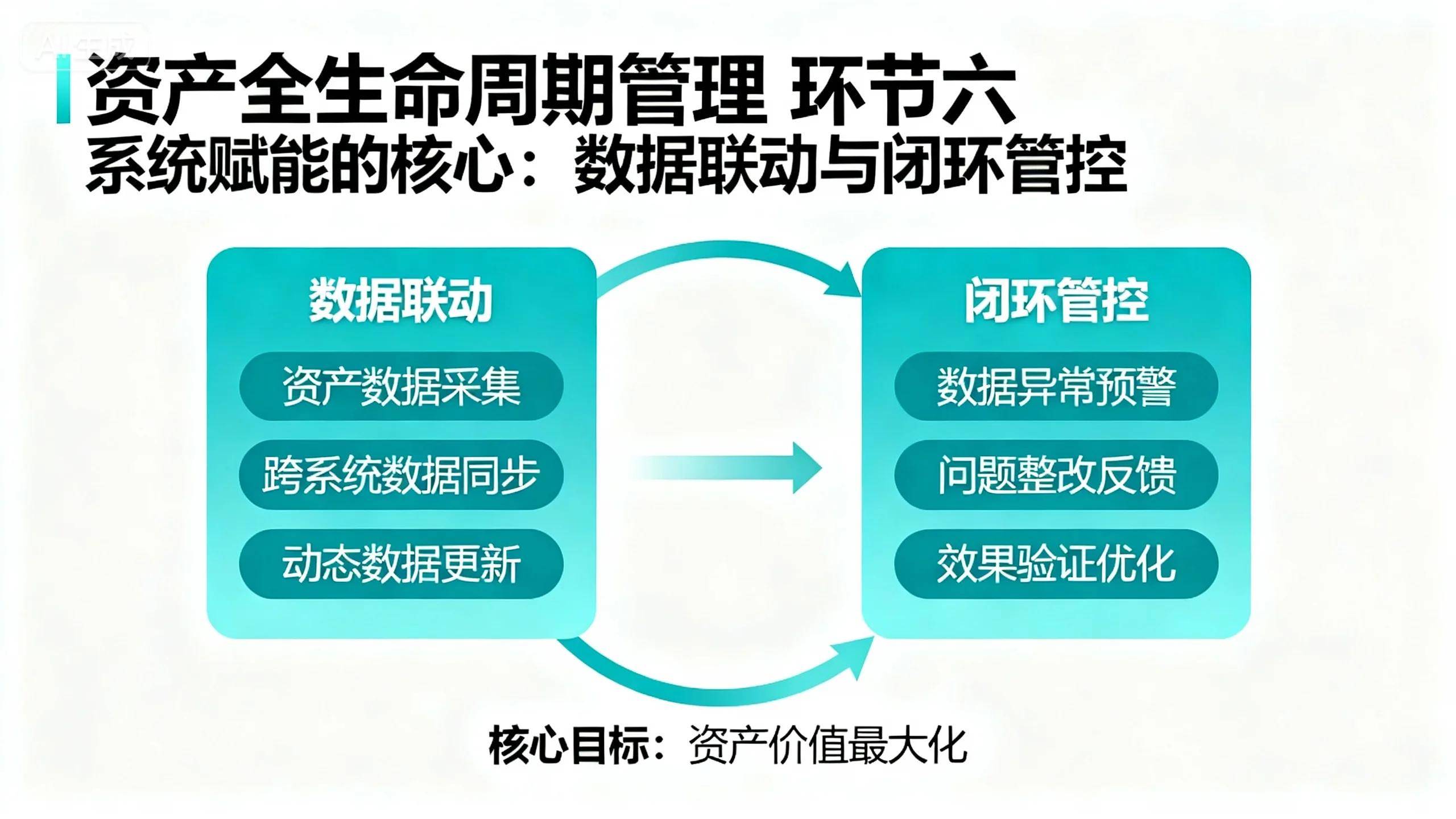

六、系统赋能的核心:数据联动与闭环管控

设备管理系统实现资产全生命周期管理的关键,在于“数据打通”与“流程闭环”:

- 数据联动:采购数据支撑维护计划,维护记录指导改造决策,报废数据优化下次采购,形成“数据闭环”;

- 流程闭环:从采购申请到报废销账,每个环节线上化、可追溯,避免“环节脱节、责任缺失”。

某制造企业引入中设智控系统后,通过数据联动与流程闭环,实现:资产账实一致率从85%提升至99%,设备平均寿命延长20%,维护成本降低25%,报废残值回收率提升30%——充分验证了系统对资产全生命周期管理的赋能价值。

结语:系统是资产全生命周期管理的“核心载体”

资产全生命周期管理不是“单一环节的优化”,而是“全流程的系统性管控”。设备管理系统的价值,在于用数字化手段将“采购、入库、运行、改造、报废”串联成闭环,让每个环节都有数据支撑、有流程规范、有责任追溯。

对企业而言,选择一套适配的设备管理系统,不是“技术投入”,而是“资产价值提升的投资”——它能让设备从“生产工具”变成“降本增效的抓手”,最终实现“资产全生命周期价值最大化”。

953

953

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?