在工业生产与基础设施运营领域,设备管理是保障效率、控制成本的核心。过去,“管设备” 的传统模式聚焦单台设备故障维修与定期保养,常陷入 “头痛医头、脚痛医脚” 的困境。如今,物联网、大数据等技术推动设备资产管理系统崛起,让运维逻辑从 “管设备” 向 “管资产” 跨越,实现从被动响应到主动规划、从孤立运维到全生命周期价值最大化的转变。

一、传统 “管设备” 模式的痛点:看得见的故障,看不见的浪费

传统设备管理围绕 “设备是否正常运转” 展开,依赖经验制定保养计划,故障后再抢修,在复杂场景下短板凸显。

成本失控风险显著。某大型制造企业数据显示,传统模式下 30% 维护成本属 “过度保养”—— 状态良好设备按周期停机检修,浪费资源且影响精度;25% 为 “故障抢修成本”,突发故障致生产线停工,每小时损失数万元,紧急采购与人员调配费用额外增加负担。

资产价值持续流失。设备被视作 “生产工具” 而非 “可增值资产”,全生命周期数据分散在各部门表格,无完整资产档案。企业难判设备剩余价值,要么提前报废浪费资产,要么超期使用引发安全隐患。

运维效率低下。运维人员如同 “救火队员”,80% 时间处理已发故障,仅 20% 用于预防。某化工企业数百台泵机需人工逐一巡检,耗时耗力却难提前发现问题。一次泵机密封件老化泄漏,不仅损失原料,还触发环保预警,企业面临高额罚款。

这些痛点源于传统模式只关注设备 “物理状态”,忽视其 “资产” 整体价值。设备资产管理系统则通过技术打破信息孤岛,实现设备资产全方位、全周期管控。

二、“管资产” 的核心逻辑:从 “被动维修” 到 “全周期价值管控”

设备资产管理系统将设备管理核心从 “设备本身” 转向 “资产价值”,借物联网感知状态、大数据分析规律、智能算法优化决策,实现 “提前预防故障、降低运维成本、提升资产回报率”,优势体现在三维度:

1. 状态感知:让设备 “会说话”,告别 “经验主义”

系统基础是给设备装 “神经末梢”—— 关键部位装振动、温度等传感器,实时采集转速、能耗等数据,经物联网传至云端平台。

中设智控为某发电企业打造的智能运维系统颇具代表性。该企业火电厂汽轮机传统巡检依赖人工手持仪器,数据误差大且无法实时监控。接入系统后,汽轮机装 12 个高精度传感器,每 10 秒传一次数据。系统对比历史数据与标准阈值,精准识别潜在故障信号。曾监测到某轴承振动值超正常范围 0.2mm/s,及时预警,运维人员检查发现润滑脂老化,避免停机 3 天、损失超 100 万度发电量的事故。

这种 “状态感知” 摆脱对 “经验” 的依赖,让设备状态从 “看不见、摸不准” 变为 “可视化、可量化”,为智能决策奠基。

2. 数据驱动:从 “事后维修” 到 “预测性维护”

大数据分析是系统 “大脑”。系统积累设备历史运行、维护、故障数据,构建 “健康模型”,结合实时数据用算法预测故障,提前制定维护计划,即 “预测性维护”,是 “管资产” 核心。

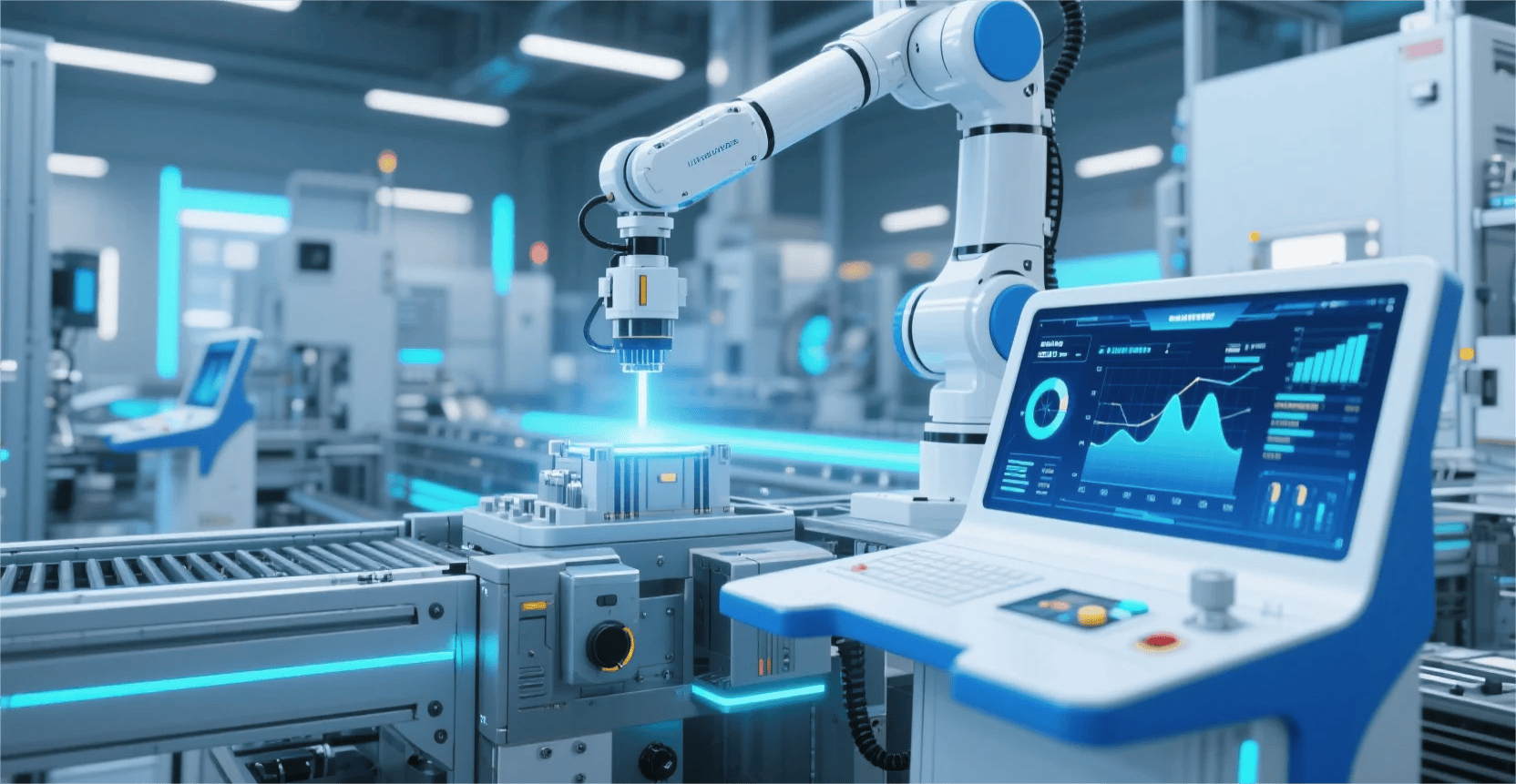

中设智控为某汽车零部件制造商提供方案。该企业 200 多台数控机床传统每月保养一次,低负荷设备保养时状态良好,高负荷设备却常 “保养后不久故障”。接入系统后,平台分析每台机床加工时长、切削力度等数据,定制 “个性化维护计划”:高负荷机床 20 天针对性检查,低负荷机床 45 天基础检测。半年后,故障停机时间减 40%,维护成本降 25%,刀具寿命延 15%,实现 “精准运维”。

预测性维护不仅减少故障,更优化资源配置,让运维人员精力、配件采购贴合实际需求,从根本降本。

3. 全周期管控:让设备资产 “增值” 而非 “消耗”

“管资产” 终极目标是设备全生命周期价值最大化。从采购选型到报废残值评估,系统串联各环节数据,提供全流程决策支持,让设备从 “消耗品” 变 “可增值资产”。

中设智控为某市政集团打造的智慧管网管理系统是典范。该集团供水管网传统泄漏率 15%,故障定位难、维修周期长,浪费水资源且影响居民用水。接入系统后,平台用压力、流量传感器采集数据,结合管网拓扑结构建 “管网资产模型”,实时监测泄漏点,还分析管网使用年限、腐蚀程度等,为更新提供依据。

如系统发现某片区 20 年供水管网虽未泄漏,但腐蚀速率加快,未来 3 年维护成本超换新费用。集团据此提前制定更新计划,避免大规模泄漏。平台还追踪 “全生命周期成本”,为后续选型提供数据,确保 “成本 - 寿命 - 能耗” 最优。

全周期管控让企业从 “被动接受” 转向 “主动规划”,降短期运维成本,提长期资产回报率,为战略决策供支撑。

三、落地 “管资产” 模式的关键:技术、流程与人员的协同

设备资产管理系统并非 “安装即见效”,需企业在技术、流程、人员三方面协同。

技术上,数据互联互通是基础。部分企业引入系统遇 “数据孤岛”,传感器数据与原有 ERP、MES 系统难对接。中设智控实施项目时,先 “打通数据”,借标准化接口整合设备、生产、财务数据到统一平台,确保数据 “流转”,为决策供完整依据。

流程上,运维流程重构是关键。传统流程以 “故障响应” 为核心,“管资产” 需以 “数据驱动” 重构:运维人员重心从 “处理故障” 转 “分析数据、执行预测性维护”,部门协作从 “各自为政” 转 “数据共享”。如某制造企业打通运维与生产数据,生产计划依设备状态动态调整,避免产能浪费。

人员上,能力升级是保障。系统需运维人员有 “数据分析能力” 而非仅 “维修技能”。中设智控交付后提供定制培训,从数据解读到计划制定,助运维人员从 “传统技工” 转型 “智能运维工程师”。有运维班长称:“过去靠听声判故障,现在看数据提前发现问题,效率更高,更有成就感。”

四、结语:运维逻辑的转变,是企业数字化转型的缩影

从 “管设备” 到 “管资产”,是运维理念的根本变革,标志设备管理从 “经验驱动” 转 “数据驱动”、“局部优化” 转 “系统管控”、“成本中心” 转 “价值中心”。

数字化转型浪潮中,设备资产管理系统是企业降本增效、提核心竞争力的关键。中设智控案例证明:当设备成为 “可管控、可优化、可增值的资产”,企业才能稳健发展。

未来,系统将融入更多 AI、数字孪生技术,让 “管资产” 更智能精准。但核心不变 —— 以数据为基、以价值为标,让设备资产为企业创更大价值。

989

989

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?