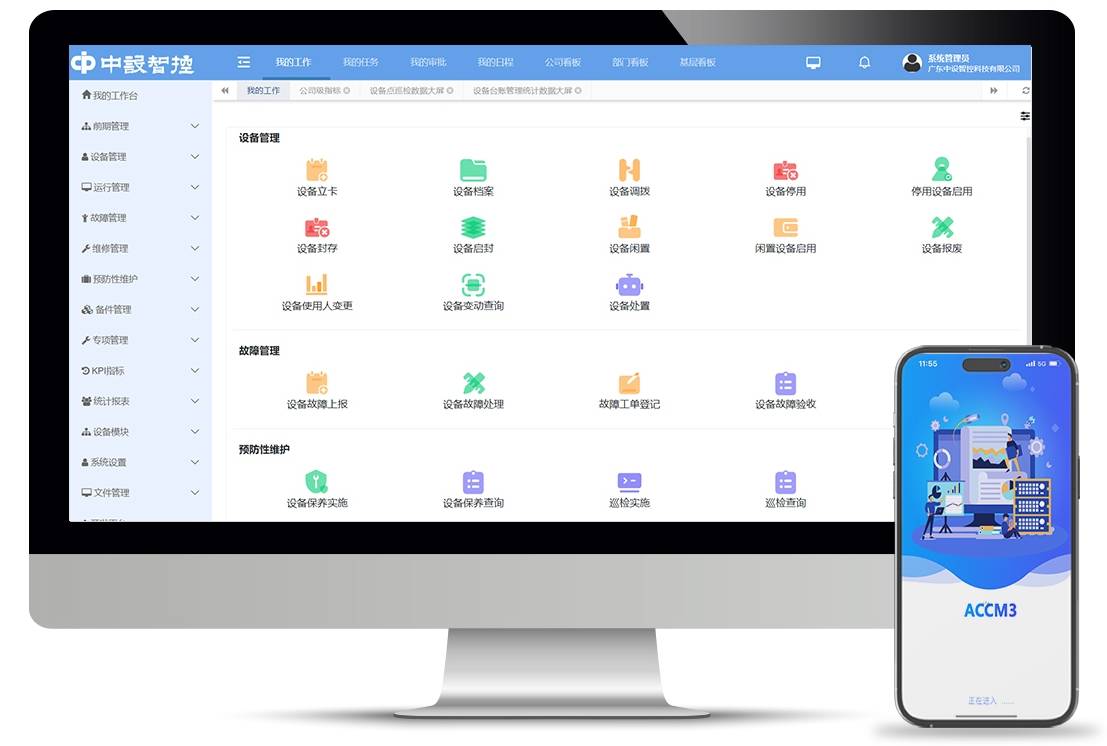

不少制造企业满怀期待地部署设备管理系统,最终却陷入 “投入与产出失衡” 的困境:某汽车零部件厂上线系统 6 个月,设备 OEE(综合效率)仅提升 3%,远低于预期的 15%;某化工企业维护成本仍居高不下,备件库存资金未降反增 5%;某机械企业系统沦为 “电子台账”,故障预警、预防性维护等核心功能完全闲置。这些 “效果不佳” 的背后,并非系统本身技术问题,而是落地环节存在 “需求错位、数据断层、用户抵触” 等隐性断层。本文结合中设智控服务 4500 余家企业的售后优化经验,拆解系统部署后效果不佳的 5 大核心问题,提供可落地的解决方案。

一、问题 1:需求错位 —— 系统功能与业务痛点“两张皮”

表现:

系统堆砌大量功能(如 AI 故障预警、数字孪生),但企业实际需要的 “移动端报修”“备件扫码出入库” 等基础功能缺失;

管理层想要的 “设备成本看板” 数据不准,一线维修人员依赖的 “故障知识库” 内容空白,导致系统无法支撑实际工作。

核心原因:

前期需求调研流于形式,未深入业务场景 —— 仅收集 “要什么功能”,未明确 “解决什么问题”,比如某家电企业调研时只说 “要设备监控”,却未说明 “需监控冲压机的振动、温度参数,且数据超阈值时需推送短信预警”。

解决方案:“业务场景反推法” 重构需求

- 重新梳理核心场景:按 “设备台账 - 维护 - 备件 - 故障” 全流程,列出 3-5 个最紧急的业务痛点(如 “维修工单响应慢”“备件缺件导致停机”),优先匹配解决这些痛点的功能;

- 功能裁剪与补充:停用与痛点无关的冗余功能(如暂时用不上的数字孪生模块),补充缺失的关键功能 —— 中设智控曾为某汽车零部件厂紧急开发 “移动端工单接单” 模块,上线后维修响应时间从 2 小时缩短至 30 分钟;

- 建立需求验证机制:每调整一项功能,组织 3-5 名一线人员测试(如让维修人员试用新开发的 “故障照片上传” 功能),确保符合操作习惯。

案例参考:某电梯厂前期仅要求 “设备台账管理”,上线后发现维修人员仍用纸质记录故障,中设智控通过现场走访,补充 “故障报修 - 派单 - 记录” 闭环功能,并将故障类型与备件库联动,3 个月后非计划停机时间减少 28%。

二、问题 2:数据质量差 —— 系统“无米下锅”,分析决策失准

表现:

设备台账不全(如缺少关键设备的采购日期、维保周期),导致维护计划无法自动生成;

运行数据采集不到(如振动、温度数据为空)或误差大(如传感器显示温度与实际偏差 10℃),AI 故障预警形同虚设;

备件库存数据与实际不符(系统显示有货,仓库实际缺货),导致维修时 “等备件”。

核心原因:

数据准备阶段敷衍,未完成设备基础信息录入;

数据采集方案不合理(如传感器安装位置错误、传输网络不稳定);

缺乏数据校验机制,错误数据未及时修正。

解决方案:“分层治理 + 实时校验” 补全数据

补全基础数据:

按 “关键设备优先” 原则,组织设备部、仓库人员协作,1 周内完成核心设备台账(型号、参数、维保周期)、备件库存(编码、数量、安全阈值)的录入;

中设智控提供 “数据导入模板”,支持 Excel 批量上传,并内置数据校验功能(如 “采购日期格式错误时自动提示”),某机械企业通过该模板,3 天内完成 1200 台设备台账补录。

优化数据采集方案:

检查传感器安装(如振动传感器需贴附在设备轴承座而非外壳)、传输网络(偏远车间需加装 LoRa 网关),中设智控曾为某化工企业调整 15 个传感器位置,数据采集准确率从 65% 提升至 98%;

对人工录入的数据(如巡检记录),设置 “必填项校验”(如未填写 “故障现象” 则无法提交),避免残缺数据。

建立数据巡检机制:每周抽取 10% 的设备数据、备件库存数据,与实物核对,发现差异立即修正 —— 某电子厂通过该机制,将备件库存数据准确率从 70% 提升至 99%。

三、问题 3:用户抵触 —— 一线人员“不用系统”,流程无法落地

表现:

维修人员仍用纸质记录故障,事后补录系统,导致数据滞后;

仓库人员嫌扫码入库麻烦,继续用 Excel 记账,系统库存数据与实际脱节;

管理层查看的报表数据因一线人员未及时录入,成为 “过时数据”。

核心原因:

操作流程比传统方式繁琐(如系统需 5 步完成报修,而纸质记录仅需 1 步);

未针对不同岗位开展分层培训,一线人员不会用;

缺乏激励机制,使用系统无额外收益,不使用也无惩罚。

解决方案:“简化操作 + 分层培训 + 激励引导” 推动落地

- 优化操作流程:删减冗余步骤,贴合一线习惯 —— 中设智控为某汽车厂将 “故障报修” 流程从 “5 步” 简化为 “扫码 - 选故障类型 - 提交” 3 步,且支持语音输入故障描述,维修人员操作时间从 5 分钟缩短至 1 分钟;

- 分层培训 + 实操指导:

对维修、仓库等一线人员,开展 “1 小时实操培训”(如用手机 APP 接单、扫码盘点),并制作 “操作手册小视频”(1-2 分钟 / 个),方便随时查看;

安排 “系统管理员” 驻场 1 周,现场解决操作问题(如某锂电池厂安排 2 名管理员蹲点车间,1 周内解决 80% 的操作疑问);

建立激励机制:

对按时录入数据、使用系统完成维修 / 盘点的人员,给予绩效加分(如某电梯厂设置 “系统使用之星”,每月奖励 500 元);

将系统操作纳入岗位考核,未按要求使用系统的人员扣减绩效,3 个月后该电梯厂系统操作率从 30% 提升至 90%。

四、问题 4:系统集成不到位 —— 数据孤岛导致“流程断裂”

表现:

设备管理系统与 ERP、MES 未打通,维修费用需人工从系统导出后录入 ERP,每月多花 2 天核对数据;

MES 系统的生产计划与设备维护计划脱节,导致 “维护时设备需生产,生产时设备需维护”;

备件采购需在系统中生成需求计划后,手动录入 ERP 生成采购单,效率低下。

核心原因:

前期未规划集成需求,上线后才发现需对接其他系统;

系统接口不兼容(如设备管理系统用 MQTT 协议,ERP 用 SAP 标准接口),无法直接联动。

解决方案:“补全接口 + 数据联动” 打通流程

- 明确集成范围与规则:列出需对接的系统(如 ERP、MES)及核心数据(维修费用、备件需求、生产计划),制定数据同步规则(如 “维修工单审核后,费用实时同步至 ERP”);

- 开发适配接口:选择与双方系统兼容的接口方案 —— 中设智控已预置与 SAP、用友 U9、金蝶 K/3 等主流 ERP 的标准接口,某家电企业通过该接口,实现维修费用自动同步至 ERP,财务人员每月节省 16 小时核对时间;

- 构建流程闭环:打通 “设备维护 - 生产 - 采购” 链路 —— 如中设智控为某新能源企业实现 “MES 生产计划→设备管理系统自动调整维护时间→备件需求同步至 ERP 采购”,避免维护与生产冲突,设备利用率提升 12%。

五、问题 5:缺乏运维与迭代 —— 系统“一成不变”,无法适配业务变化

表现:

- 系统上线后无人维护,传感器故障导致数据中断 3 天未发现;

- 企业新增生产线后,系统未及时添加新设备台账与维护规则,新设备仍用人工管理;

- 前期规划的 “AI 故障预警” 功能,因未更新模型(如新增设备的故障特征未录入),预警准确率从 85% 降至 60%。

核心原因:

- 未建立常态化运维机制,认为 “上线即结束”;

- 忽视业务变化对系统的影响,未及时迭代功能与模型。

解决方案:“建立运维机制 + 定期迭代” 保障长期效果

日常运维保障:

配置系统监控(如中设智控系统可实时监测传感器在线率、数据同步状态,异常时推送短信告警),运维人员响应时间 < 1 小时;

每月进行 1 次系统巡检,检查功能可用性、数据准确性,某化工企业通过巡检,提前发现 5 个离线传感器,避免数据中断;

定期需求迭代:

每季度收集一次业务变化(如新增设备、调整维护流程),同步更新系统 —— 中设智控曾为某定制家居企业新增 “柔性生产线设备维护” 模块,适配其业务扩张需求;

优化核心功能模型(如每半年更新 AI 故障预警模型,纳入新故障案例),某汽车厂通过模型迭代,预警准确率从 60% 回升至 92%。

结语:系统效果落地,关键在“闭环管理”

设备管理系统部署后效果不佳,并非 “系统不行”,而是 “落地环节有断层”—— 从需求到功能、数据到用户、集成到运维,任何一环缺失都会导致效果打折。中设智控的实践表明,通过 “重构需求 - 治理数据 - 推动用户 - 打通集成 - 持续运维” 的闭环优化,企业可在 3-6 个月内实现效果翻盘:某汽车零部件厂优化后 OEE 提升 18%,某化工企业维护成本降低 25%,某机械企业备件库存资金减少 30%。

对企业而言,系统上线不是终点,而是 “持续优化的起点”—— 只有让系统贴合业务、适配用户、联动数据,才能真正发挥其 “降本增效” 的价值,成为设备管理的 “核心工具” 而非 “摆设”。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?