在工业4.0与数字化转型的浪潮下,设备管理系统(Equipment Management System,简称EMS)已成为企业提升竞争力的关键工具。它通过数字化手段整合设备全生命周期管理,优化资源配置,降低运营成本,助力企业从传统粗放式管理转向精细化、智能化运营。本文将深入解析设备管理系统的核心功能及其为企业带来的价值,揭示其如何成为现代企业不可或缺的“智慧大脑”。

一、核心功能解析:从被动管理到主动优化

1.全生命周期管理:设备档案的数字化“身份证”

设备管理系统以设备台账为核心,构建覆盖采购、安装、运行、维护、报废的全生命周期管理体系。系统为每台设备生成唯一的“电子身份证”,记录技术参数、采购信息、维修历史、运行状态等数据。这种数字化管理打破信息孤岛,让管理者可实时追溯设备“前世今生”。例如,某制造企业通过台账系统发现某批次设备频繁故障,追溯供应商后调整采购策略,故障率下降30%。

2.预防性维护:从“救火式维修”到“未雨绸缪”

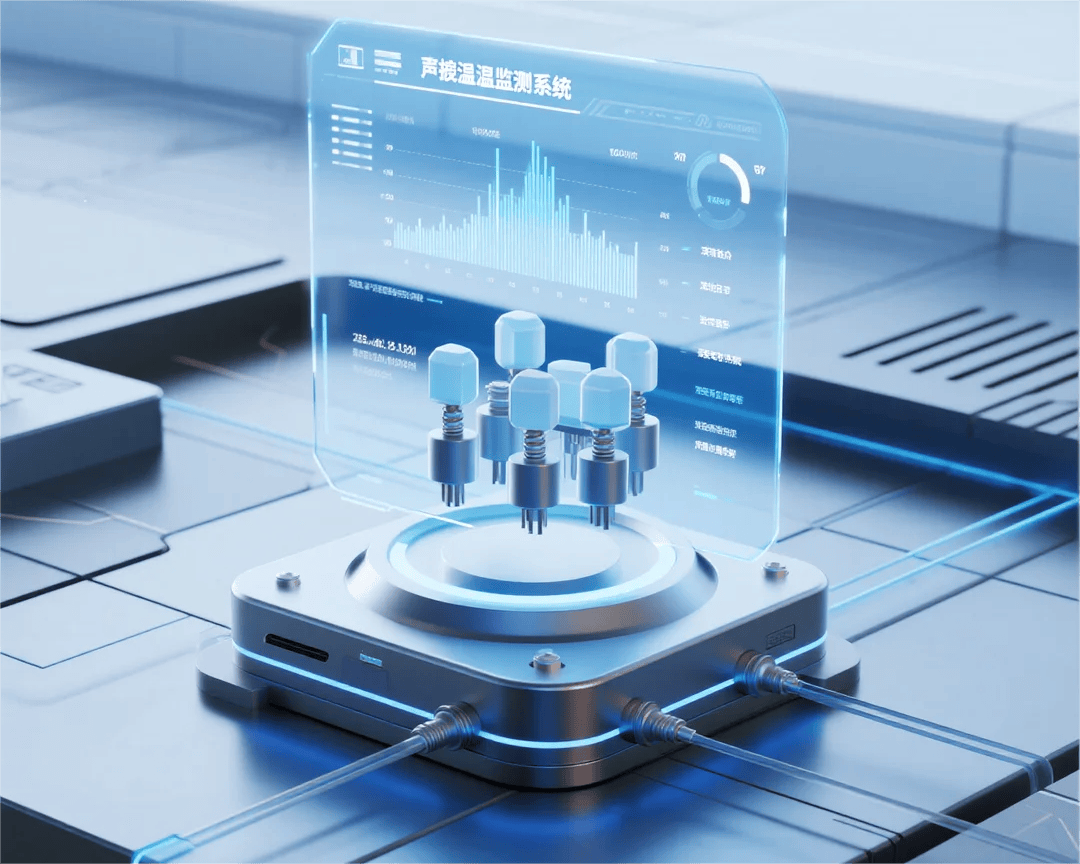

传统设备管理常因故障停机造成巨大损失。EMS通过实时监测设备温度、振动、能耗等参数,结合AI算法分析数据趋势,提前预警潜在故障。例如,某石化企业利用传感器监测泵机振动数据,系统在轴承磨损前7天发出警报,企业提前更换备件,避免了一次可能引发生产中断的故障。此外,系统可基于时间、运行时长或传感器阈值自动生成维护计划,减少人工干预的随意性。

3.智能工单管理:流程标准化与效率提升

工单管理模块实现从故障报修到执行验收的闭环流程。员工通过移动端提交报修申请,系统自动分配任务并推送至维修人员,同时关联设备历史数据与知识库,提供标准化维修方案。某物流企业引入该功能后,工单响应时间缩短50%,维修效率提升35%。此外,工单数据沉淀为经验库,为后续维护提供决策支持。

4.库存优化:告别“积压”与“短缺”

备件管理是设备管理的痛点之一。EMS通过智能算法预测备件需求,结合实时库存数据自动生成采购建议,避免因库存不足导致停机,或过量采购造成的资金占用。例如,某电力企业通过系统优化库存结构,备件周转率提升25%,库存成本下降18%。

5.移动化与实时监控:打破时空限制

移动端应用让现场操作更灵活。巡检人员通过扫码快速记录设备状态,维修人员实时查看任务与设备档案,管理层可远程监控设备运行与维护进度。某港口企业利用移动化管理,将巡检效率提升40%,故障处理时间缩短至2小时内。

6.数据分析与决策支持:从数据到洞察

系统整合设备运行、维护、成本等多维度数据,生成OEE(设备综合效率)、故障率、能耗等可视化报表。管理层可通过数据挖掘识别低效环节,优化生产排程或设备更新策略。例如,某汽车工厂通过分析OEE数据,发现某生产线因换模时间过长导致效率低下,经调整后产能提升20%。

二、核心价值:降本增效与战略赋能

1.降低运营成本:直接与隐性成本双管齐下

减少停机损失:预防性维护避免突发故障,降低非计划停机时间。

优化维护成本:精准的维护计划与备件管理减少过度维修与库存浪费。

提升人力效率:自动化流程与移动化操作减少人工耗时。

2.提升设备可靠性:保障生产连续性

通过实时监测与预测性维护,设备故障率显著下降,生产稳定性增强。某制药企业应用EMS后,关键设备故障率降低45%,保障了GMP合规生产。

3.数据驱动决策:从经验到科学

数据积累与分析为采购、运维、投资决策提供依据。例如,某矿业公司通过分析设备生命周期成本(LCC),优先淘汰高能耗旧设备,年度节能超15%。

4.合规与安全:风险管控的“智能哨兵”

系统可设置安全阈值与预警机制,确保设备合规运行。在医疗、化工等高风险行业,EMS对设备状态的实时监控成为保障人员与资产安全的关键屏障。

三、未来趋势:智能化与生态化融合

随着物联网、AI技术的深化应用,设备管理系统正迈向更高阶的智能阶段:

预测性维护2.0:结合边缘计算与数字孪生,实现毫秒级故障预警与自愈能力。

跨系统集成:与ERP、MES等系统打通,构建企业资产管理的“神经网络”。

绿色化延伸:通过能耗数据分析推动低碳生产,助力企业ESG目标实现。

结语:设备管理系统的战略价值

设备管理系统不仅是工具,更是企业数字化转型的基石。它通过技术赋能,将设备从“成本中心”转变为“价值引擎”,助力企业在效率、成本、安全等多维度实现突破。在智能制造与全球化竞争加剧的今天,拥抱设备管理系统,是企业构建可持续竞争力的必然选择。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?