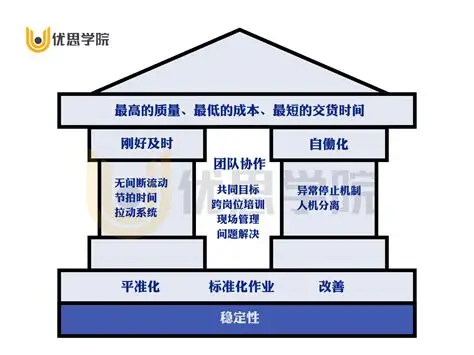

在很多企业看来,精益生产只是一个管理理念,执行起来却总是打折扣。

管理者可能看过培训课件、读过书籍,但现场的生产依旧效率低、浪费大、改进慢。

问题往往出在企业对精益生产的两大支柱理解不清,或者只停留在纸面上。

图片来源网络

本文将帮你理清这两大支柱是什么、企业常见误区,以及如何在日常生产中让它们真正发挥作用。

支柱一——价值流的流畅与可视化

精益生产的第一个支柱,是确保价值流顺畅,每个环节都清晰可控。

简单说,就是每个工序、每个环节都要知道自己在干什么,输出什么,如何影响下一步。

企业常见误区

https://s.fanruan.com/739bg

- 只关注产量,不关注流程价值 很多企业管理者以产量为唯一指标,却忽略了工序间的瓶颈和等待时间。

例如一条生产线上,前端加工快,但组装环节频繁等待,最终产量并未提升。

- 流程信息不透明,问题发现慢 企业可能依赖人工汇报或纸质记录,问题往往等到产品不合格或订单延迟才被发现,导致改进滞后。

落地要点

- 每个环节必须清楚“做什么”“怎么做”“什么时候完成”

没有明确的分工和流程可视化,所谓顺畅只是空喊口号。

- 及时掌握执行情况 很多企业都会发现,某些关键工序经常延迟,但原因不清楚。

能够快速看到谁在做、进度如何,这才是保证顺畅的核心。

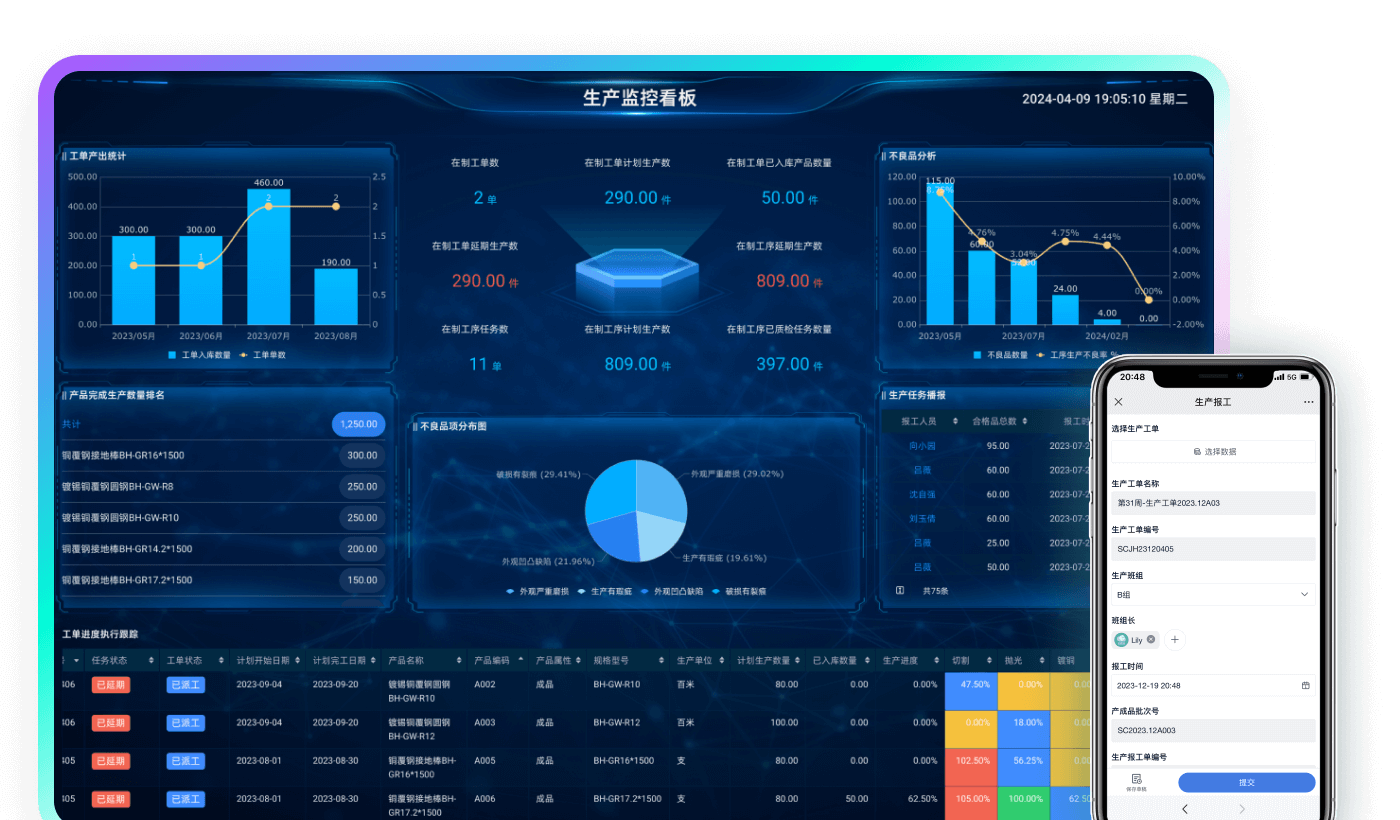

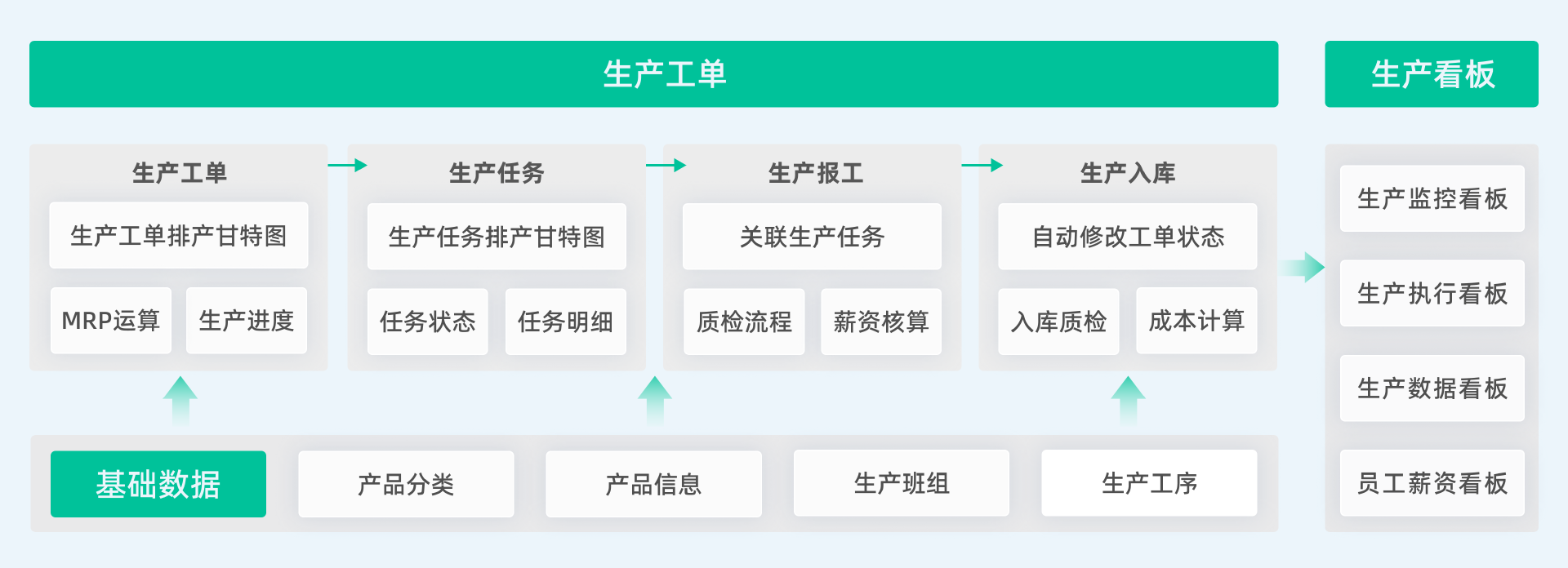

在我们接触的一些客户中,生产任务会被拆得很细,每个工序、每个人的责任都很清楚,完成情况可以随时看到。

有的企业甚至通过“快速报工”“生产任务播报”“进度统计”,让原本模糊的流程清晰起来。

管理者不再天天盯着纸质记录,就能发现瓶颈和异常,效率提升明显。

顺带提一句,这类方法正是我们产品在现场一直努力做的,帮助企业把任务管理和进度掌控得井井有条。

支柱二——持续改进与浪费最小化

精益生产的第二大支柱,是持续改进。

它要求企业不断审视生产过程,找出浪费,优化工序,降低成本。

企业常见误区

- 只做短期优化,不建立改进闭环 改进往往停留在“临时解决方案”,问题周期性反复出现。

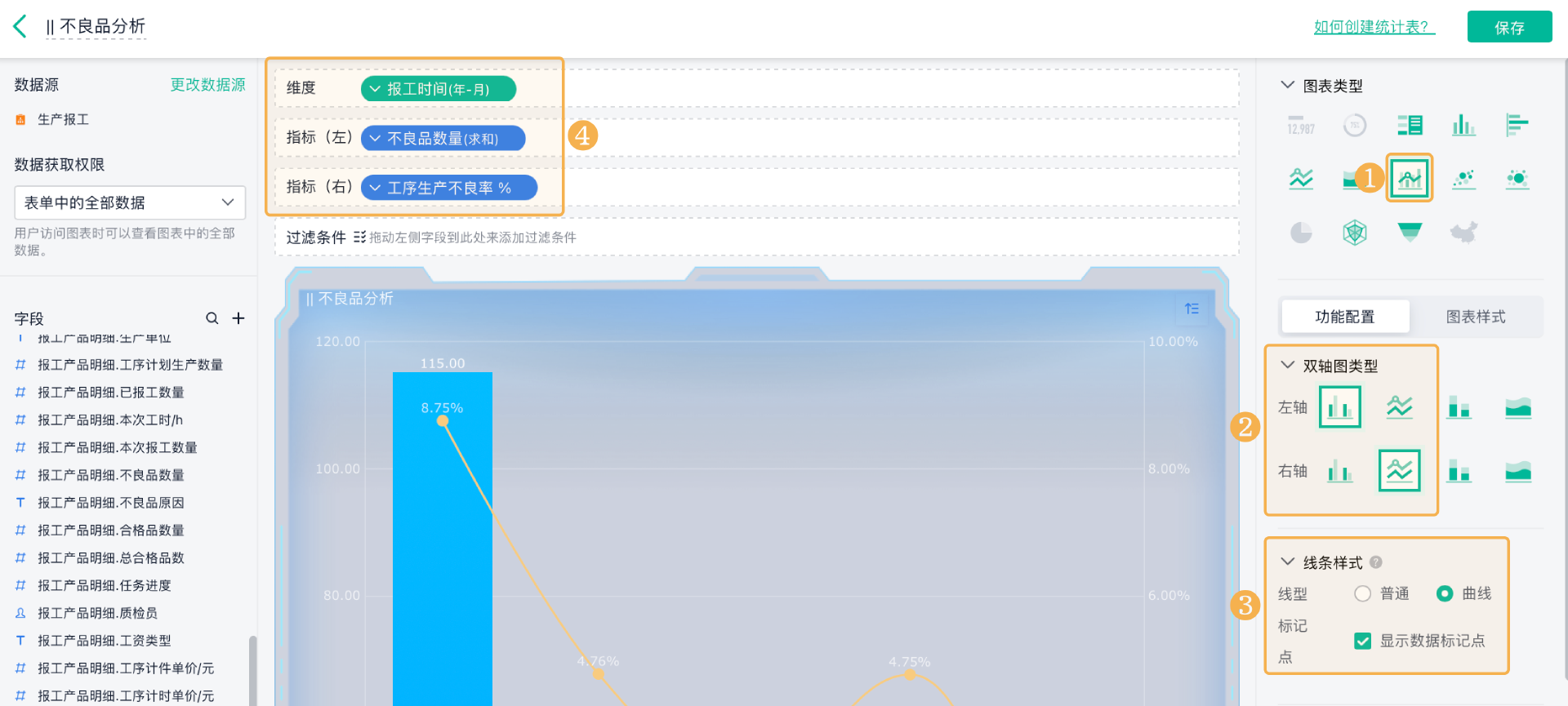

- 缺乏数据支撑,改进靠经验 如果没有真实数据,所谓改进只能依赖个人经验,难以衡量成效。

落地要点

- 建立改进机制,形成反馈循环 定期分析生产过程,找出浪费点,并制定改进计划,确保执行不打折。

- 量化浪费,才能有效改进 浪费可以是时间、材料、库存等,必须用数据衡量效果。

实际上,很多企业把生产任务拆成小单位,每条工序的执行情况都能被记录下来,日常积累的数据成为改进的依据。

通过“在制品统计”“延期统计”“不良品统计”,管理者能快速发现异常和瓶颈。

哪怕只是简单记录,也能让改进更有依据。

说到底,这种做法虽然不复杂,但效果很直观。

顺便提一句,我们的产品在这块也做了很多努力,让企业在数据统计、生产日报、报工和质量检查上都能更顺畅,更容易发现改进点。

两大支柱如何协同发挥作用

价值流顺畅和持续改进并不是独立的,而是一个闭环系统:

- 流程可视化是前提 不清楚流程,改进无从谈起。

- 数据驱动改进是保障 没有数据,改进就无法量化和追踪。

- 每一条任务都能反馈执行情况 及时了解谁在做、做了多少、哪里出了问题,是两大支柱有效运作的关键。

很多企业在实践中,把任务拆得更细,执行情况每天都能看到。

就像我们常说的小工单,不是多打一张单子,而是把一个大目标拆成小任务,每条任务都有人负责、有人跟进、有人检查。

配合“工艺编排”“生产任务下发”“产量/入库统计”等操作,价值流顺畅和持续改进就自然结合了。

管理者甚至不用天天盯着,每天打开报表就能掌握全局。

可以说,这类方法在现场确实帮了不少忙,也让任务管理和数据统计更轻松了。

企业常见问题与自检

很多企业喊着精益生产,支柱却流于纸面。你可以用以下问题自检:

- 流程顺畅吗? 每条生产线的产出和异常可实时看到吗? 异常能否快速定位责任人?

- 改进机制建立了吗? 改进是否能形成闭环,执行是否可追踪?

- 执行情况能量化吗? 每条任务是否有明确负责人和完成记录?

如果这些问题的答案是否定的,大概率是支柱还没真正落地。

很多企业发现,把任务拆解更细,并用“计时/计件工资汇算”“生产效率统计”等方式记录执行情况,很多问题就能自然发现和解决。

这类方法正是我们产品在现场一直努力完善的,让企业在任务管理、进度统计、数据应用上更轻松,也让改进有据可依。

从理解到执行,两大支柱才有意义

精益生产不是空喊口号,它是价值流顺畅 + 持续改进的实践。

两大支柱如果停留在理念层面,执行很难有实效;一旦落实到每天的任务、工序、数据记录中,就能看到真实效果。

不夸张地说,把每一条生产任务拆开,每一步都有人跟进,既让价值流顺畅,也让改进有据可依。

很多客户告诉我们,这种方法让管理者压力减轻了不少,生产效率也明显提升。

我们产品在这方面一直有努力,能够在日常操作中帮企业“把理论变成行动”,效果还是比较直观的。

企业要做精益生产,最重要的不是喊口号,而是把支柱落到现场、让数据说话。

从拆解工序到记录执行,每个环节都紧密连接,才能真正发挥精益生产的价值,也才能让管理者看到可持续的改进成果。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?