很多公司都有这样的情况:

- 老板一说要搞精益生产,会议室里激情满满,流程表、规范、KPI 一个接一个

- 到了车间,一线员工却常常皱眉头,忙得团团转还抱怨事情比以前更多

干过生产、管理、工厂现场的人都知道,这种上头很热、一线很累的落差感,真的很让人头疼。

老板很上心,一线却往往反感甚至抗拒。

很多企业尝试了无数方法,但效果总是不尽如人意。问题到底出在哪?

要理解这一点,我们必须从老板和一线员工的真实动机和压力开始拆解。

一、老板为什么对精益生产这么执着?

首先,我们要承认,老板的出发点绝不是为了折腾现场,更不是为了体现管理智慧。

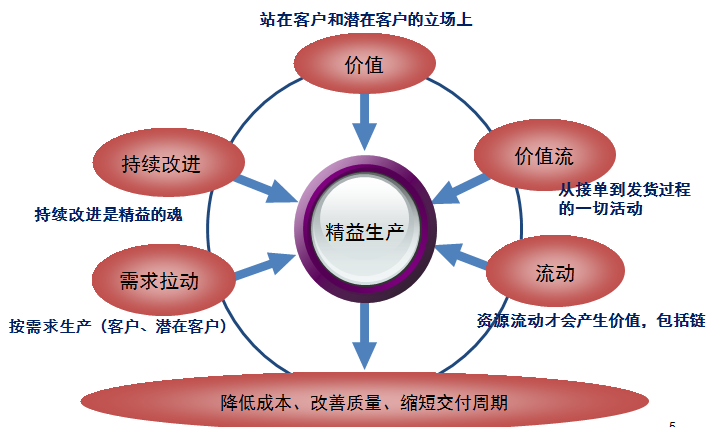

老板关心的,是企业在市场中的核心生存能力:https://s.fanruan.com/739bg

- 成本能否降低 精益生产的一个显著目标,就是消除浪费、优化流程。老板希望通过精益,让企业在不增加投入的前提下,输出更多价值。

- 交期能否稳 精益生产强调生产流程的可控性和柔性化,这正是老板关心的核心指标。

- 现场能否可控 规模一旦扩大,靠经验和人盯人已经不够。精益在老板眼里,本质上是把生产的不确定性降到最低。

图片来源网络

很多老板不是想折腾现场,而是被不透明、不确定逼到了这一步。他们希望通过精益,把隐形的管理风险显性化。

二、一线为什么会抗拒?

理解一线员工的视角同样关键。

精益生产在一线的第一感受,往往不是改善,而是增加负担:

- 记录和表单变多 以前,完成任务即可;现在,生产过程的每一步都要求记录。动作多了,感觉工作量无形中增加。

- 动作被拆得更细 精益强调流程优化和标准化,偏差可能会被追踪,习惯灵活操作的员工会产生抵触心理。

- 会议和汇报更多 为了保证精益落地,现场的汇报、例会、回顾等增加,员工干活的精力被稀释。

当任务被拆成一堆小工序,员工既要完成产量,又要手动记录报工,很多人都会觉得累得慌。

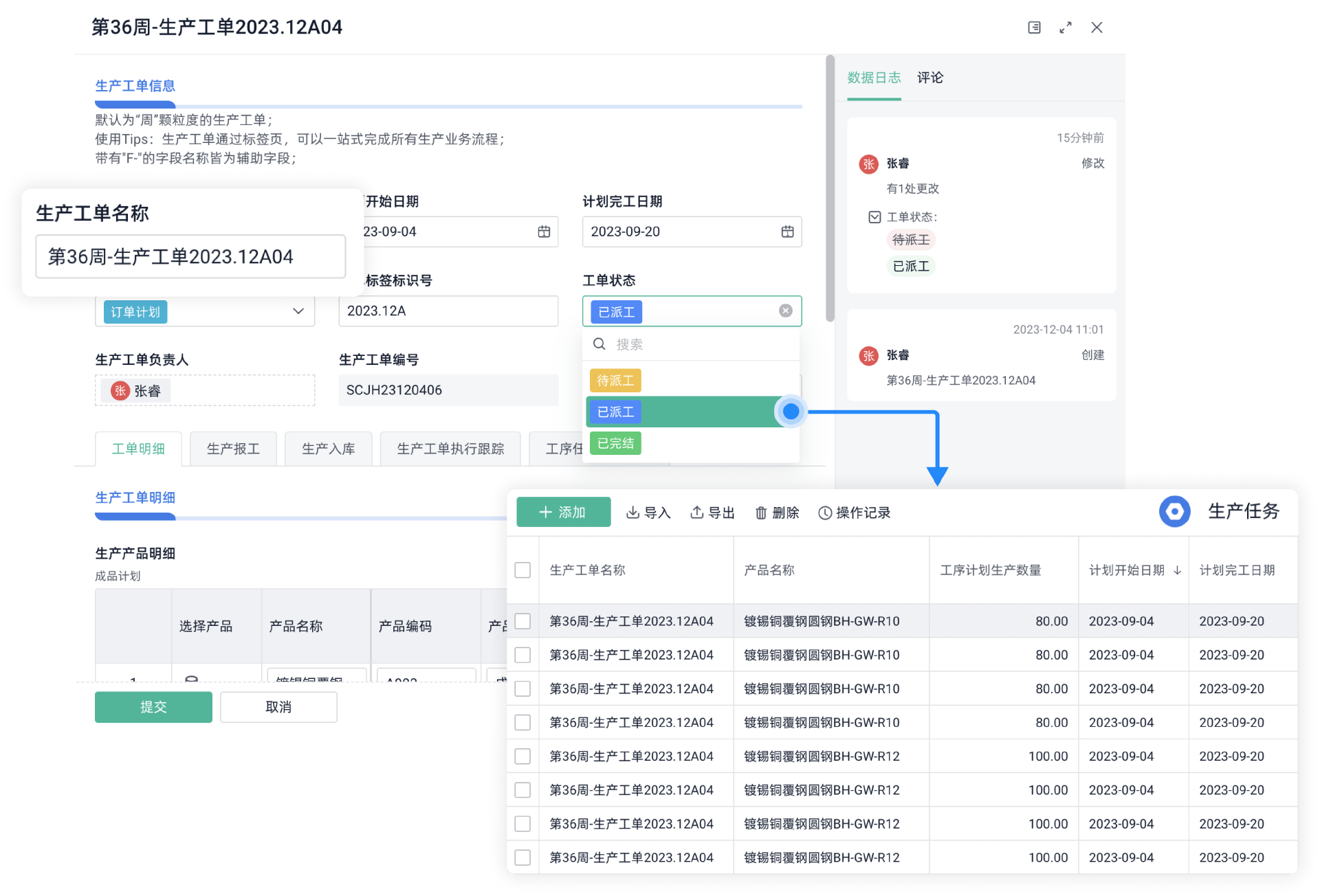

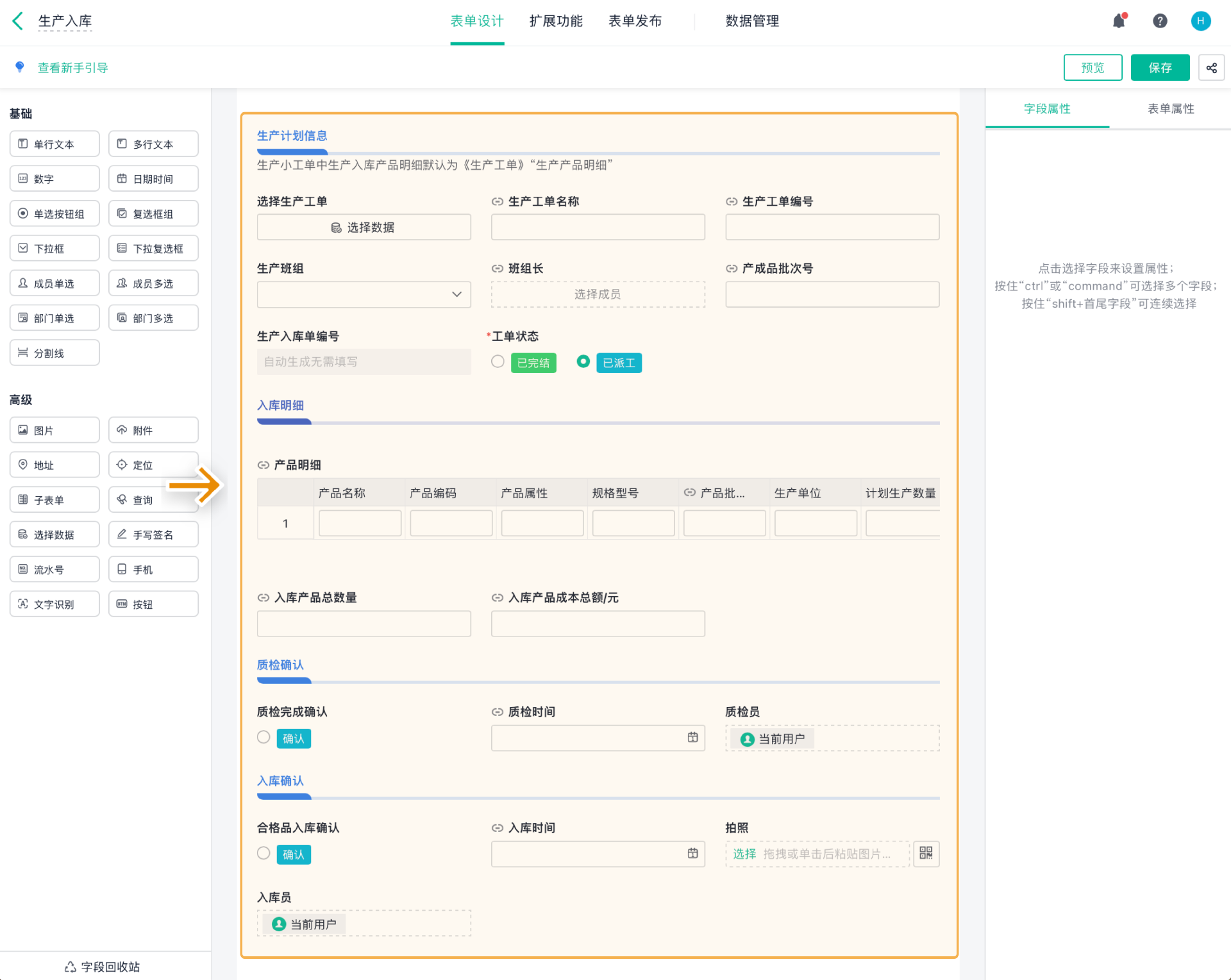

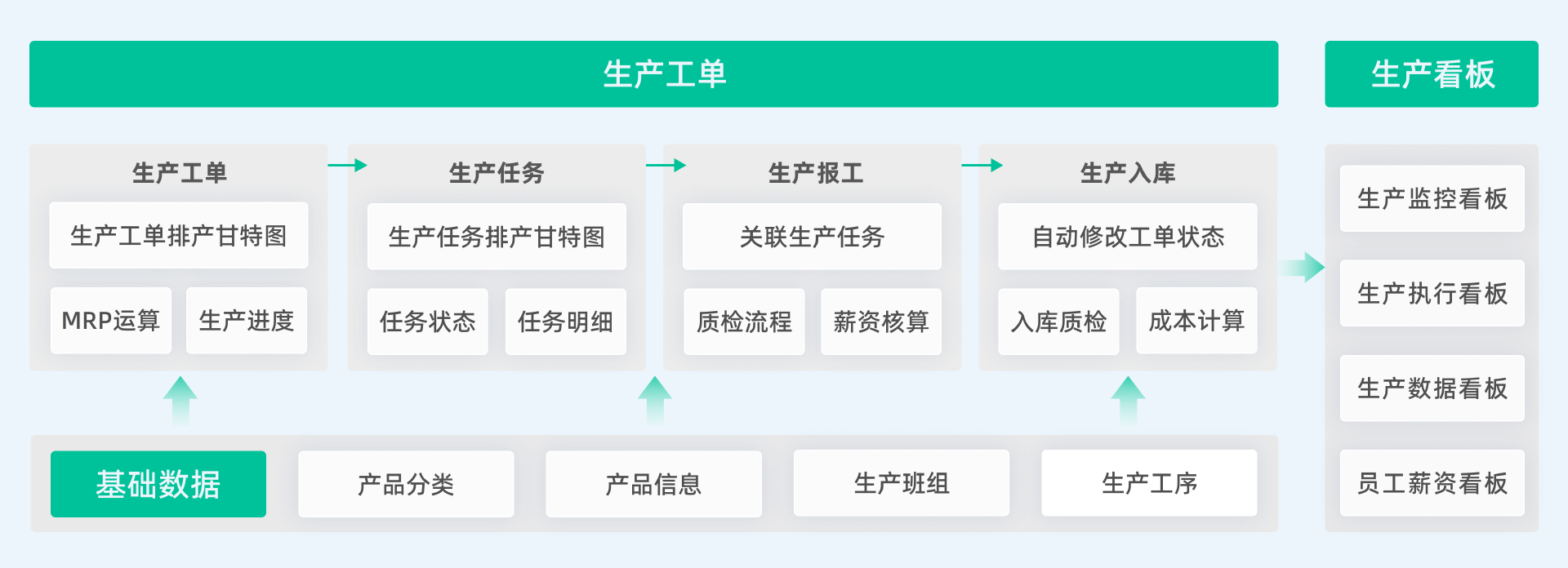

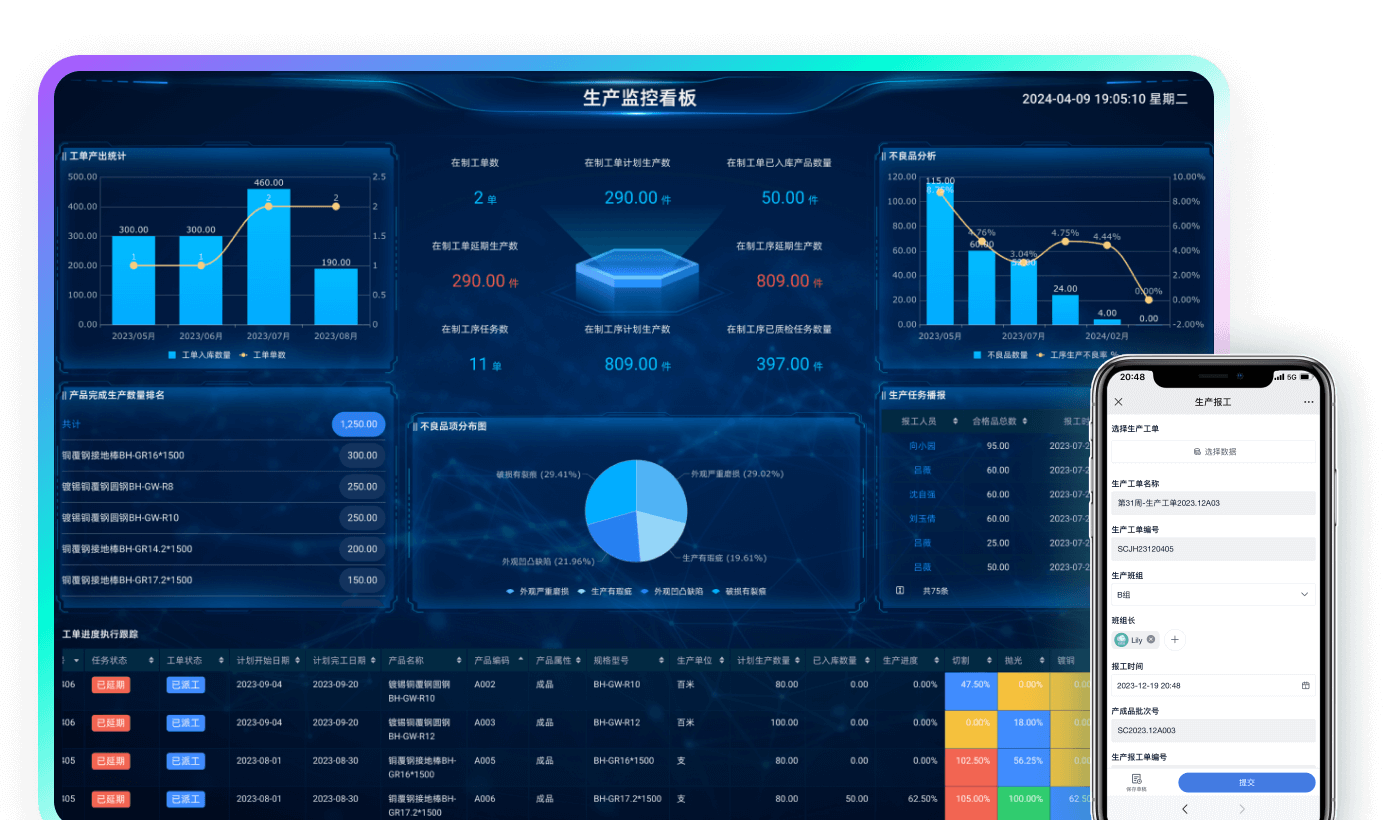

这时候,我们的生产小工单系统就派上了用场——它能自动下发工单、记录执行过程,报工随操作生成,一线只管操作,老板也能实时看到进度。

虽然又到了王婆卖瓜时间,但真实案例里,很多企业一线员工松了口气,管理层也少了不少追问。

一线并不是不配合,他们只是在现有的工作负荷下,增加了无法承受的额外动作。

管理层看到的是需要规范化,现场看到的是事更多,活更累。

三、真正的问题不在理念,而在执行方式

精益生产失败的根源,并非理念不对,而是理念落地时的管理动作被全部压给了人。

具体表现为:

- 任务拆解靠人记 精益要求把大任务拆成小动作,明确责任、顺序和标准。但很多企业仍然依赖口头分派或Excel表格,难以保证每个人都按标准执行。

- 数据采集靠人填 工序报工、异常记录、产量统计都靠人工输入。忙的时候容易漏填或延迟,数据真实性打折。

- 异常追踪靠人汇报 出现质量或产量问题,信息常常滞后,问题分析效率低。生产现场出现异常时,靠口头或微信群通知,信息经常滞后。

我们的生产小工单系统可以把异常直接挂在对应工单和工序上,系统自动汇总、形成闭环。用起来很自然,不增加额外负担,一线感受到的,是工作顺畅而不是被盯。

最终结果是:管理想精细化,执行却原始化。老板看到的数据似乎完整,但真实情况已经失真。

一线感受到的,是重复劳动和额外压力。

换句话说,老板要的是过程可控,一线承受的是动作堆叠。这就是精益落地的最大矛盾。

四、为什么越推精益,一线越反感?

结合上面的矛盾,我们可以看到:

- 精益要求每一步可追踪、每个异常有来源、每个结果可回溯。

- 但实际操作中,这些要求被全部压在了员工身上。

- 人的承载能力有限,越要求越容易产生抵触心理。

结果就出现了两种常见情况:

- 表面上执行了精益 数据齐全、报表完整,但实际操作走形式。精益的效果大打折扣。

- 现场反感加剧 员工为了完成产量,可能选择性填报,或者干脆应付了事。管理层会感到挫败,精益推进困难重重。

当管理复杂度超过人的承载能力时,再强调执行力,其实已经没用了。

五、问题的本质:精益增加了复杂度,但没有给工具

很多企业会发现:

- 精益并不是让员工更努力

- 而是要求每一步都可追踪、可核查、可分析

- 如果没有工具支撑,这些动作只能靠人去完成

现实中,很多企业的做法是:

- 工单靠口头或者Excel

- 报工靠事后补录

- 异常靠微信群或纸质记录

在这种情况下,精益很容易变成形式在,效果没,员工只会产生抗拒,老板只会看到推行阻力大。

六、系统在精益中的正确作用

这就是我们要强调的重点:精益需要系统承载,而不是靠人盯人。

系统的价值主要体现在三个方面:

- 任务自动下发与追踪 工单系统可以把精益拆解的任务直接下发到每个岗位,明确工序、责任和优先级,无需靠口头沟通或纸质表格。

- 报工与数据自动采集 员工在操作设备或完成工序的同时,数据自动生成,减少人工填写,保证数据真实性和实时性。

- 异常自动关联与分析 系统能够自动记录异常来源、时间和处理情况,形成闭环,让管理层快速定位问题根源,避免信息滞后。老板看到的报表和数据,往往是事后人工汇总,真实情况可能早已偏差。

用我们的生产小工单,数据实时采集、自动汇总,管理层可以随时查看真实情况。虽说是自夸,但效果确实看得见:决策更快,问题处理更及时。

在很多使用过系统的企业里,一线真正松一口气,不是因为老板减少了要求,而是因为系统帮他们兜住了原本繁琐的管理动作。

七、老板真正该想清楚的一件事

精益不是口号,也不是压现场的工具。它本质上是对企业管理能力的一次升级考试。

- 当管理复杂度提升时,靠人扛,只会两头不讨好

- 当管理动作被系统承载,精益才有可能真正落地

- 成功的精益生产,是理念与系统支撑的结合,而不是单靠意识或人力

所以,老板在推动精益生产时,要问自己:

- 我是在推动理念,还是在考验人?

- 我是否给了一线真正能落地的工具?

系统在这里的角色,就是把精益理念从抽象的目标变成可执行、可追踪、可闭环的操作。

这才是精益生产真正生效的关键。

回到最初的问题:

- 为什么老板最上心? 因为他们看到的,是企业增长、成本和交付的压力,他们希望通过精益降低不确定性。

- 为什么一线最抗拒? 因为没有系统支撑,精益增加了他们的动作负担和心理压力。

- 真正出路在哪里? 精益理念+系统支撑,才能让管理复杂度落地为可控过程,让一线负担减轻,让老板看到真实可用的数据。

在企业实践中,只有当管理动作被系统承载,精益才不是口号,而是可落地、可量化、可持续的生产改善方法。

1231

1231

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?