MES 系统值不值得投?

这些年,我接触过不少企业做 MES 项目: 有人投了几百万,结果还不如 Excel; 也有人投入不算大,但一年以内效率提升 20%–30%,交期压缩到天级别。

为什么差距这么大?

答案很简单:MES 是管理能力的放大器,不是万能药。

它能帮助管理已经成型的企业跑得更快,但不能解决管理混乱的问题。

今天这篇文章我不讲废话,而是真正从企业决策角度出发,帮助你判断:

- 投不投 MES?该什么时候投?

- 投了能不能回本?ROI 从哪里来?

- 如何避免变成一个“PPT 成功、现场失败”的项目?

文章内容分为五部分:

- MES 是什么,以及它解决的核心问题

- MES 的 ROI(投资回报率)到底从哪里来

- 投资决策判断:什么时候上,什么时候不要上

- MES 落地过程的六大风险与规避策略

- 三问法:最后用三个问题帮你做决策

如果你正在准备一个数字化立项,这篇文章能帮你省很多钱。

文章中分享的案例经验,我已经做成了现成的模板,在这儿放了个入口链接,如果你也在寻找一款适合自己工厂的MES系统,不妨点进去试着操作一下,大家自取模板。

一、MES 到底解决什么问题?

https://s.fanruan.com/2pqtw

ERP 管计划,MES 管执行。

ERP 更偏“算”,MES 更偏“管”。

ERP 决定 “做什么、要多少、什么时候开始”, MES 决定 “现在做到哪里了、谁做的、有什么异常”。

所以 MES 的本质作用只有四个字:生产透明。

很多老板听我讲 MES 的价值之后,都会问一句:

“落到现场,它到底能干什么?能改变什么?”

一句话:MES 让生产透明,让执行闭环。

我把核心能力总结为 四件事:

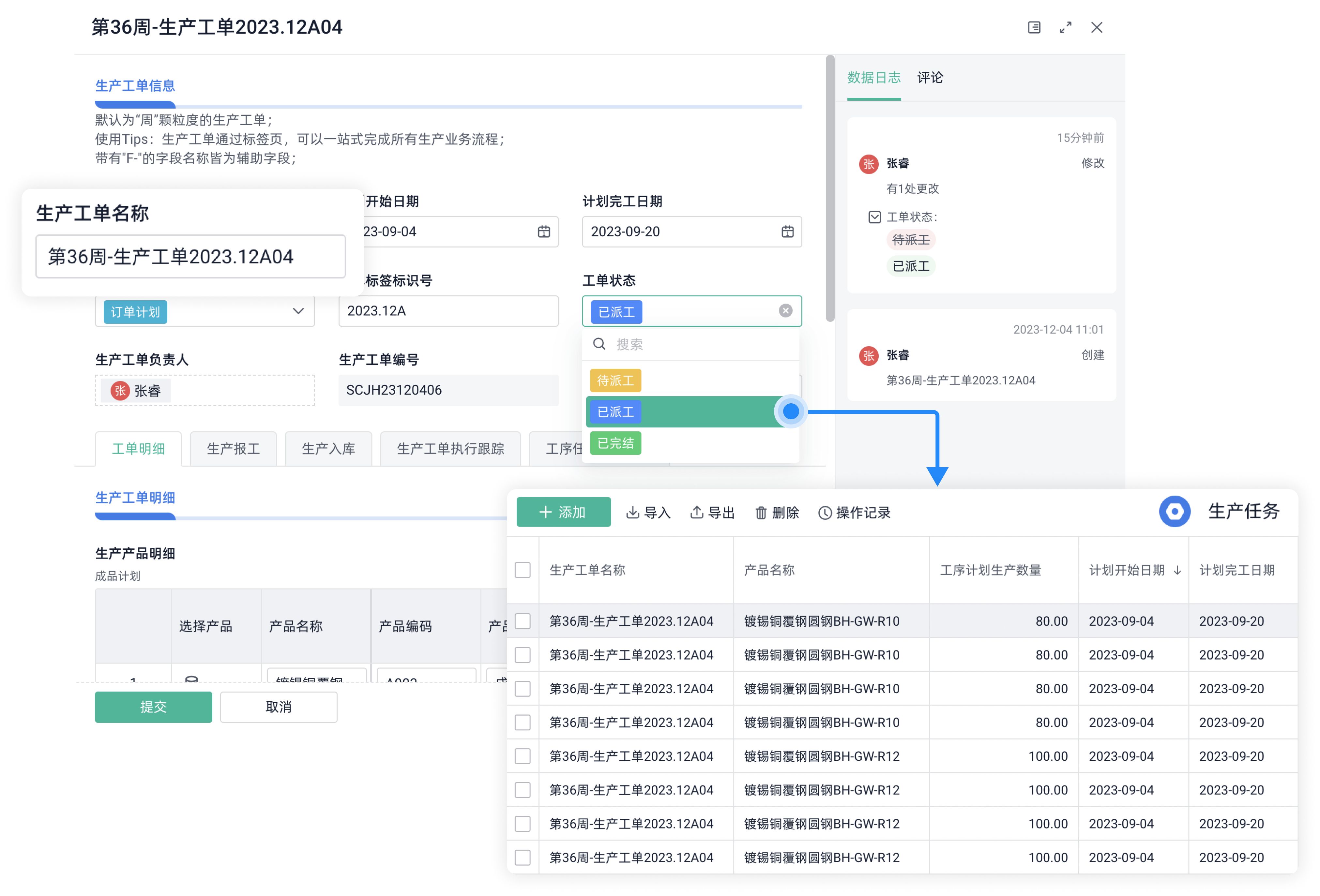

1)让产线执行过程实时可见,不用到现场找人问

有了 MES:

- 做哪张工单、做到哪一道工序、进度多少

- 系统能实时展示生产状态,不用跑现场问

- 工单会自动下发到工位或终端

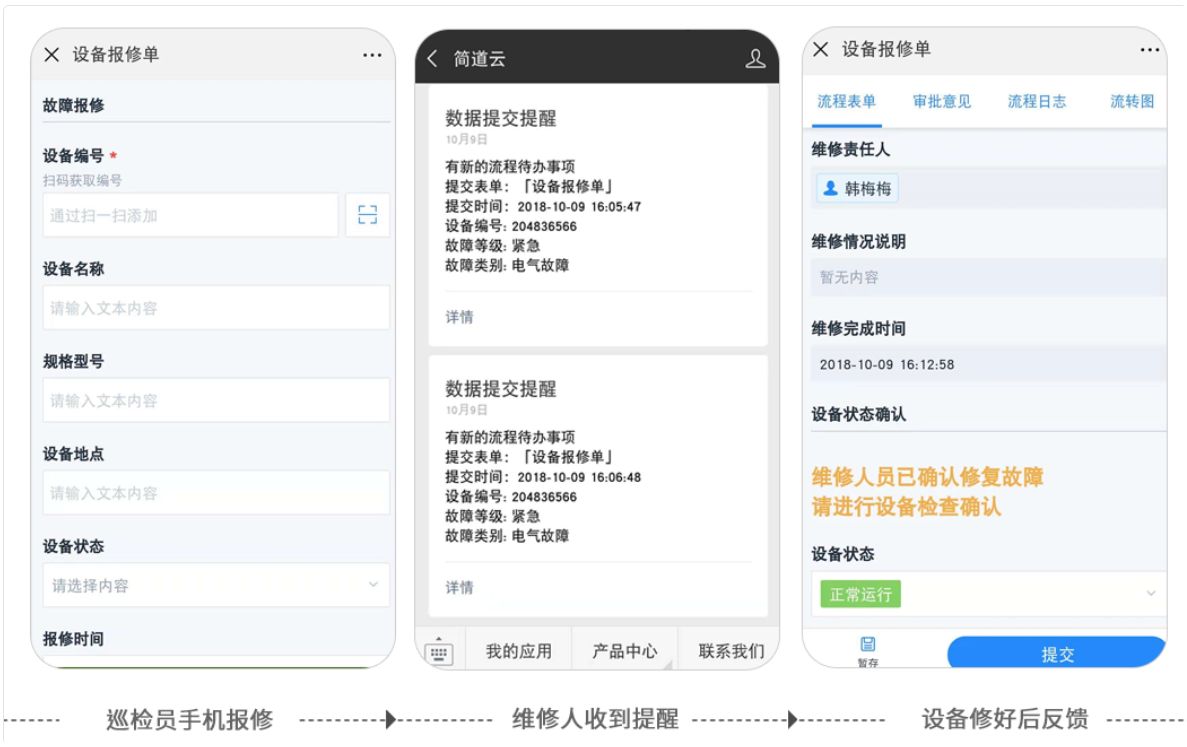

- 异常会自动触发提醒

以前是 “到现场看 → 再决定要干什么” 上 MES 之后变成 “打开系统 → 直接执行”

管理动作从找信息变成做决策。

2)报工真实可靠,不再靠估算、补单

在 MES 之前,报工常见现象:

- 靠班长填写,存在好看不真实

- 下班补报,数据滞后

- 工时无法核算,只能凭经验

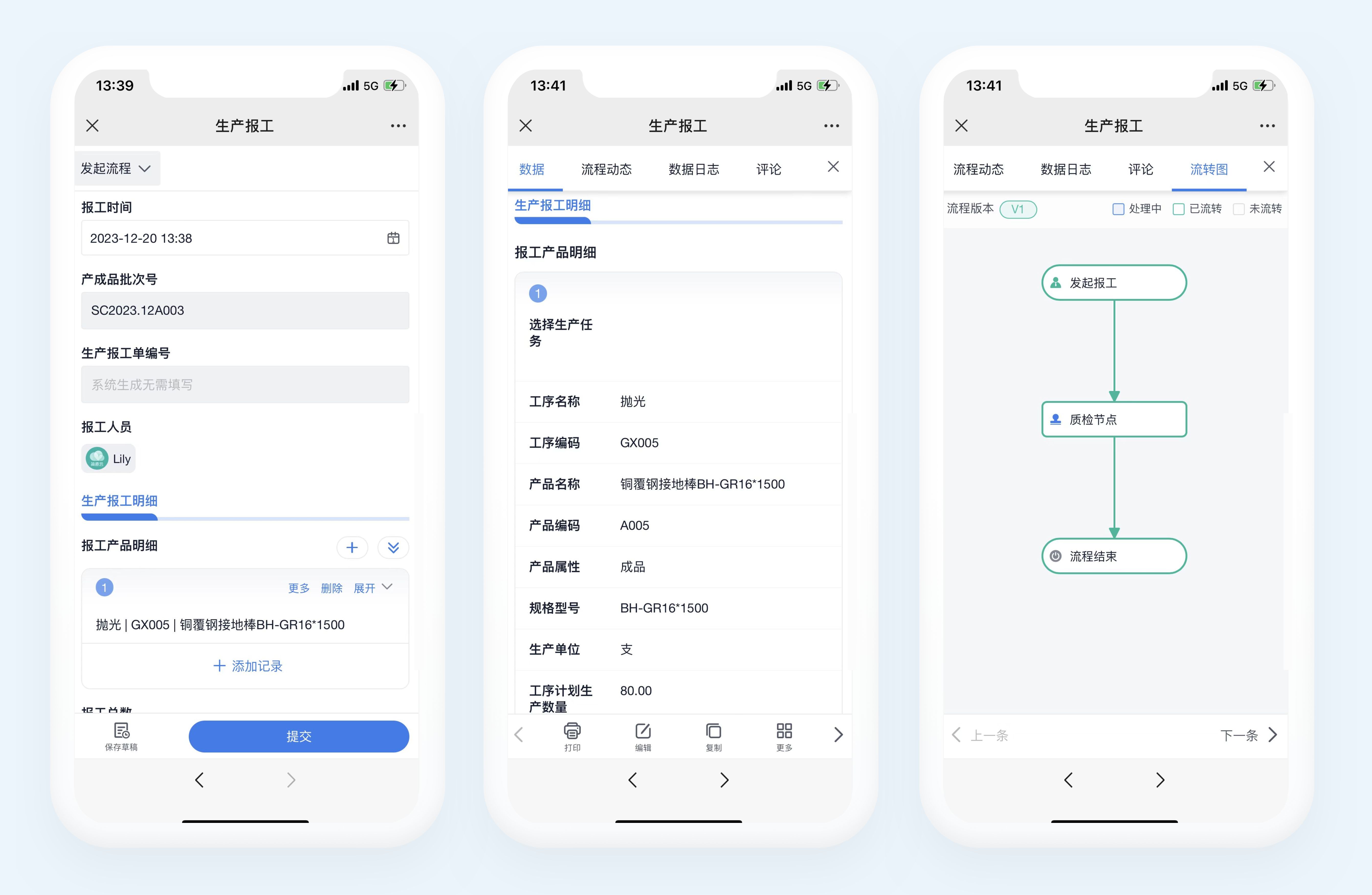

MES 能让报工变成动作的一部分:

- 扫码报工或设备自动采集产量

- 工单完成多少就是多少,没有补录空间

- 每一笔产出都与工序、人员、时间挂钩

简道云 MES 这一点做得比较轻量:扫码即报工,数据自然产生,不增加车间工作量。

本质不是督促工人报工,而是报工顺带发生。

3)质量全程追溯,质量问题快速定位根因

有追溯就不怕查问题。

MES 会在执行过程中记录:

- 使用了什么材料

- 经过哪道工序

- 由谁加工

- 有无异常记录

一旦出问题,可以直接回溯:

“是某个批次、某个工序、某个时间点的问题。”

以前质量问题是:“全体连坐。” 现在是:“精准定位,减少返工返修。”

4)瓶颈自动暴露,改善可以实时发生

MES 会实时分析:

- OEE(设备综合效率)

- 计划 vs 实际差异

- 停机原因

- 任一工序是否拖慢节奏

以前是: 月底复盘,找谁背锅。

上 MES 之后: 实时调整,现场改善。

管理方式变了:不是看完月报再复盘,而是看到异常马上处理。

生产透明带来的结果是:

- 你知道今天应该做到哪里

- 你知道现在做到哪里

- 你知道偏差在哪里

- 你知道偏差的原因是什么

如果企业已经可以回答这四个问题,不用 MES。

如果回答不了,MES 的 ROI 会非常明显。

二、MES 的 ROI 到底从哪里来?

很多老板问:

“MES 能不能帮我提升效率?”

这是错误方向。

正确的问题应该是:

“MES 能消除哪些浪费?”

制造业的浪费从来不是多干,而是干错方向、重复干、等来料、等指令、等反馈。

MES 的 ROI 本质源自三个收益:

ROI 1:减少等待与沟通成本

找人 → 找信息 → 再做事 MES 的作用是 先拿到信息 → 再做事。

典型收益,我用一张表格清晰可见:

很多工厂做产销协调会需要 2 小时,就是因为信息不透明。

透明后,产销会议变成 15 分钟。

ROI 2:降低不必要的返工返修

没有追溯 → 出问题“全体连坐”。

有追溯 → 问题定位到工序、到人、到批次。

返工成本降低 5%–10% 很常见。

ROI 3:提升生产节拍与资源利用率

当瓶颈设备的效率能实时看到,管理动作会自然发生:

- 调人

- 调产

- 调顺序

- 调优先级

MES 的价值从来不是“产生产能”,是释放隐藏产能。

ROI 定量计算(简化版)

假设工厂有 100 人,平均月人工成本 6000 元。

如果 MES 让每人减少 30 分钟低效沟通:

100 人 × 0.5 小时/天 × 22 工作日 = 1100 人工小时/月

按照 30 元/小时计算:

33,000 元/月节省,年节省 396,000 元。

如果系统费用是 40 万,一年回本。

这是 ROI 最简单的算法。

三、投资决策关键问题:什么时候上?什么时候不要上?

很多老板上 MES 的理由是:

“别人都上了我也得上。”

这是 MES 失败率高的根源。

满足以下任意 2 条 → 可以上 MES

如果看到这些现象,你的 ROI 肯定明确:

MES 带来生产透明,就能创造收益。

满足以下任意 1 条 → 暂时不要上 MES

注意一个非常重要的经验:

中层不认可,MES 会 100% 失败。

因为 MES 的透明会刺痛他们。

四、MES 落地的六大风险与规避策略(老板必读)

MES 项目失败,不是系统不行,是管理期待不清晰。

风险 1:目标模糊,只想“上系统”,没定义问题

错误方式:提升效率、优化管理、实现透明。

这是废话。

正确方式:当前最大问题是什么?系统解决什么?成功的定义是什么?

示例:

- 现在报工不真实 → 用扫码报工解决

- 现在质量追溯困难 → 上条码 & 批次追溯

风险 2:一步到位,覆盖全流程

MES 正确上线顺序:先上报工 → 再追溯 → 再排产 → 再设备采集

数字化原则:从最小可用场景开始,不做一次性大而全方案。

风险 3:双轨制(又走系统,又走纸)

这是 MES 最大的死亡坑。上线就是上线,不存在灰度不灰度。

风险 4:忽略工人操作感受(难用必死)

好用的 MES,不应该增加工作量。MES 不是让工人记录更多,而是让管理减少追踪。

风险 5:主数据没准备好

BOM 混乱、编码混乱、工艺混乱。MES 跑不起来,不是 MES 的问题。干净的数据是决定系统能否真正跑起来的基础。

风险 6:老板只想监控,不想改变管理

MES 不是监控系统,是管理方式变革系统。你不愿意改流程,MES 改不了流程。

五、用三问法判断:你到底要不要上 MES?

问自己三个问题:

Q1:现场最大的痛点是什么? MES 能否解决?

如果你连痛点都不清楚,不要上。

Q2:业务能否接受流程标准化?

MES 会让流程固定,上 MES = 承诺标准化。

Q3:有没有一个能推进 MES 的人?

没有 Owner = 没项目。

如果 3 个问题都能回答清楚,MES 就是值得的。

最后的建议

上 MES 的关键不是功能,而是认知。

最后用一句我常说的话收尾:数字化不是为了看得见,而是为了“管得住”。

MES 的投资逻辑应该是:我哪里有痛点 → MES 如何解决 → 小范围验证 → 逐步扩展

如果你只是跟风,那 MES 一定失败。 但如果你是为了数字化管理能力的提升,MES 值得投。

MES 是管理升级的结果,而不是开始。

1917

1917

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?