华曙高科自主研发的自动搭接校准技术,是基于高信噪比信号处理技术与自研算法的创新技术,以 “一键自动” 破解了传统振镜搭接校准模式存在的效率瓶颈、成本高昂与质量波动等难题,为产业化用户带来效率、精度与成本控制的全面提升,助力制造业加速向数字化转型。

8月27日,华曙高科将在深圳 Formnext Asia 新品发布会上,深度解读自动搭接校准技术及光束整形技术,诚邀您莅临现场!

传统校准痛点

制约行业发展的三大瓶颈

在增材制造生产中,振镜搭接校准是保障多激光设备打印精度的核心环节,直接影响零件成型质量与生产稳定性。然而,长期以来,传统校准方式始终存在三大痛点,成为制约企业产能释放与成本控制的关键障碍。

01 过度依赖人工经验

传统校准过程需操作人员凭借丰富经验判断激光搭接偏移量,对技术人员技能要求极高,直接关系产品质量稳定性。

02 低效高耗的流程设计

传统模式下,校准需专门打印测试样件,再通过离线检测调整参数,单台设备完成一次校准需耗时180分钟(以4激光为例),期间设备须完全停机,直接影响生产计划。

03 频繁校准导致停机损失

传统校准状态对设备维护极为敏感,如光学清洁、振镜校准、激光器维护等,增加了停机时间和运营成本。

自动搭接校准技术

一键实现高效高精

华曙自动搭接校准技术,以 “高信噪比信号处理技术 + 自研算法” 的全自动化方案,针对性破解传统模式痛点,为用户带来三大核心价值:

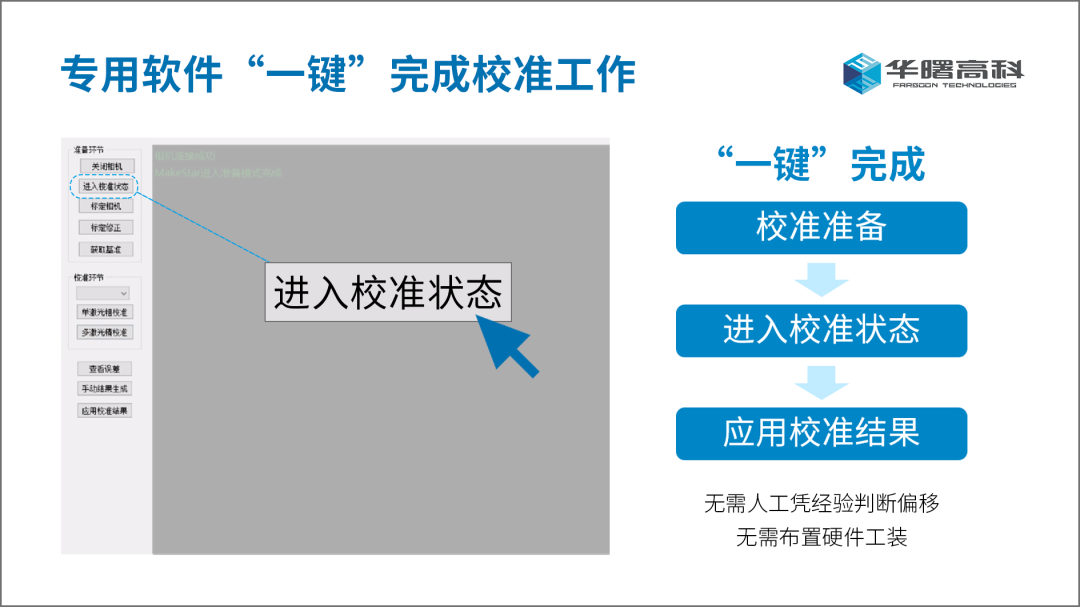

一键自动,零门槛操作

新技术彻底摆脱对人工经验的依赖,通过专用华曙软件实现 “一键自动校准”。 操作人员无需专业技能培训,无需布置硬件工装,仅需点击操作界面按钮,系统即可自动完成激光路径采集、偏移量计算与振镜修正,为用户降本增效。

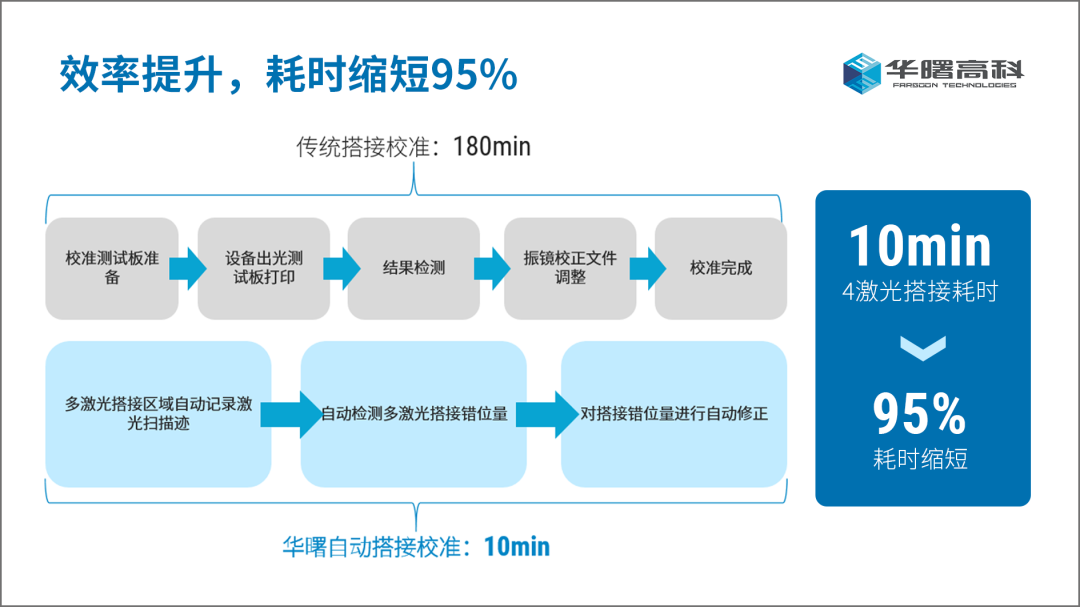

效率提升,耗时缩短95%

效率提升是该技术最显著的突破。通过将校准流程与打印准备环节深度融合,设备校准时间从传统的180分钟压缩至10分钟(以4激光为例),耗时缩短95%。更重要的是,该技术将搭接校准过程融入打印准备过程,且校准过程无需打印测试样件,直接通过高信噪比信号处理技术实时采集激光路径信息,省去材料消耗与后处理环节,极大减少工作量及时间、材料成本。

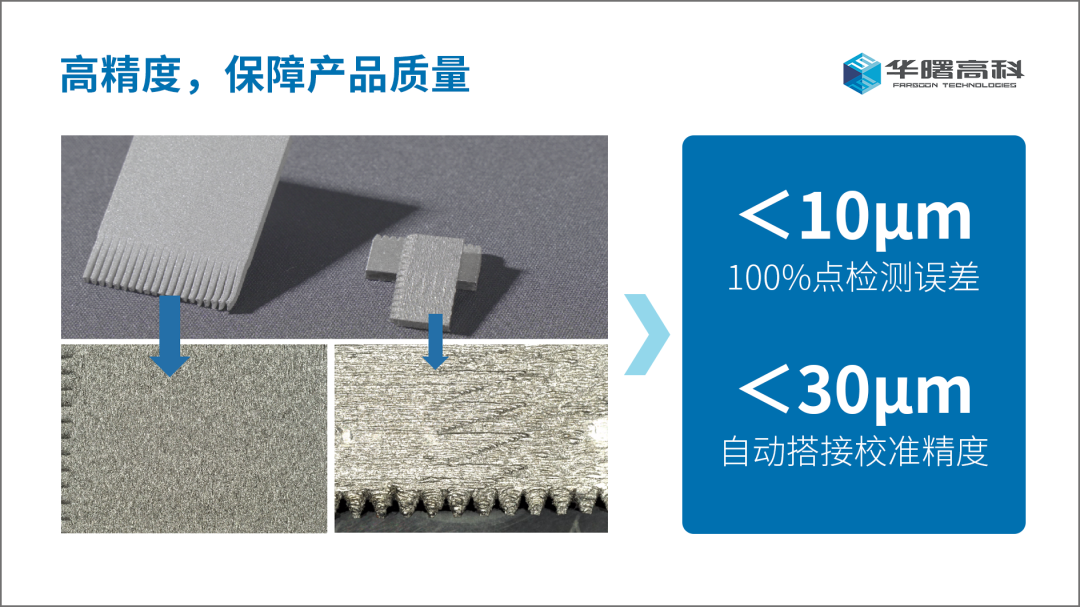

高精度,保障产品质量

华曙自动搭接校准技术通过软硬件协同,实现校准精度<30μm,100% 检测点误差<10μm,且成品工件上多激光搭接区无明显搭接痕迹。

针对航空航天、模具、医疗等领域对零件质量的严苛要求,大尺寸、多激光、高效率生产已成为产业化趋势。在此背景下,振镜作为金属3D打印设备控制激光路径的核心部件,其校准效率与精度直接决定零件成形质量、尺寸精度及表面质量。华曙自动搭接校准技术能有效保障批量生产中零件性能的一致性,为航空航天大尺寸构件、复杂流道模具、医疗定制化植入物等提供关键技术支撑。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

2.国产3D打印钛丝出口国外;380万招标;阿迪最新专利非常颠覆;超高弹性材料;开源桌面机外壳防室内污染

3.金属3D打印专家铂力特|多元增长空间取得突破,或将驱动“技术上探”

4.腾讯携手国家级开源大赛,推出混元3D模型挑战赛,助力3D打印等应用

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?