粉末是SLM工艺中最重要的组成部分。了解粉体的形状、粉末流动、粒径分布、激光材料相互作用和粉体质量等粉体性能之间的关系很重要的。高能激光源根据设计文件选择性的熔化金属粉末,在激光-金属粉末的相互作用过程中,从熔池中喷出与焊接火花相似的明亮火焰,这其中可能含有未熔化、部分熔化和完全熔化的粉末微粒,被称为飞溅。飞溅可以根据不同的参数有不同的形态。飞溅主要有三个主要飞溅来源:熔池中的热效应、马兰戈尼效应和反冲压力,可以产生不同类型的飞溅形态。

飞溅可能难以避免的,并会对打印过程造成不利影响。溅出的粉末会造成缺陷,如缺乏融合、孔隙和氧化物包裹,当它进入光束路径时,会消耗大量能量。此外,橡胶刮刀可能会因再沉积的飞溅粉末而损坏,而这些飞溅粉末会导致加工部件形成夹杂,从而降低材料机械性能。此外,由于喷溅粉含氧量高,形状不规则,使粉末的质量和循环使用次数减少。

来自都柏林城市大学的研究人员在Materials & Design发表了题为“A comprehensive characterization of the effect of spatter powder on IN939 parts fabricated by laser powder bed fusion”的文章。该研究的重点是对IN939原始粉末和飞溅粉末进行综合表征,以及一定量的飞溅粉末对L-PBF工艺制造的IN939零件质量的影响。

飞溅对激光粉末床熔融IN939合金影响的综合表征

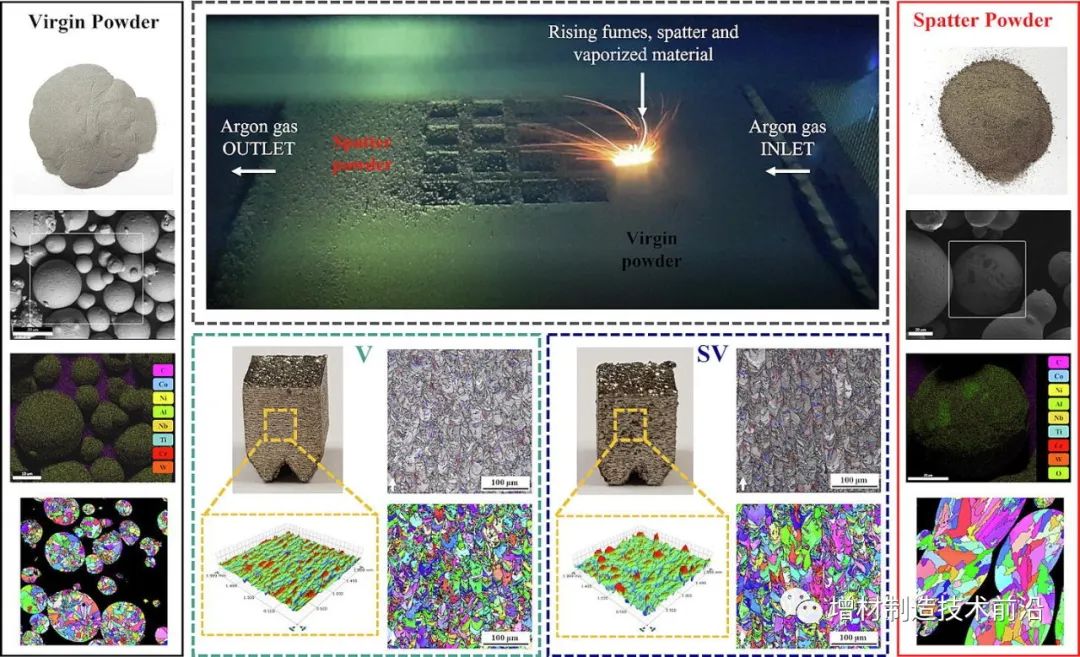

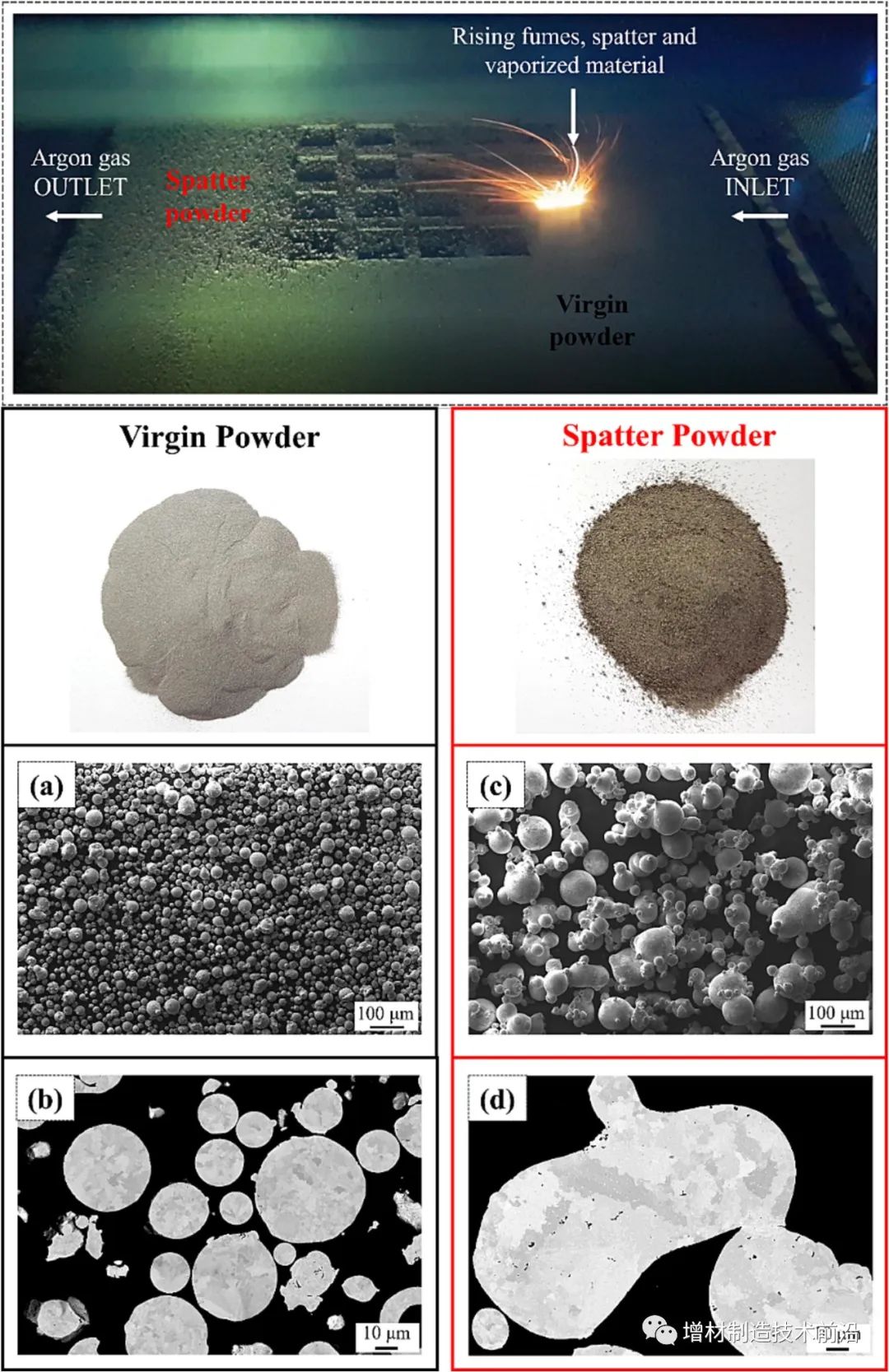

在Lpbf过程中飞溅的形成。扫描电镜图像:(a)原始粉末(c)飞溅粉。BSE-EM图像:(b)原始粉和(d)飞溅粉的抛光截面

(a)粉体的粒径分布、(b)圆周性(c)长宽比和(d)凸性图

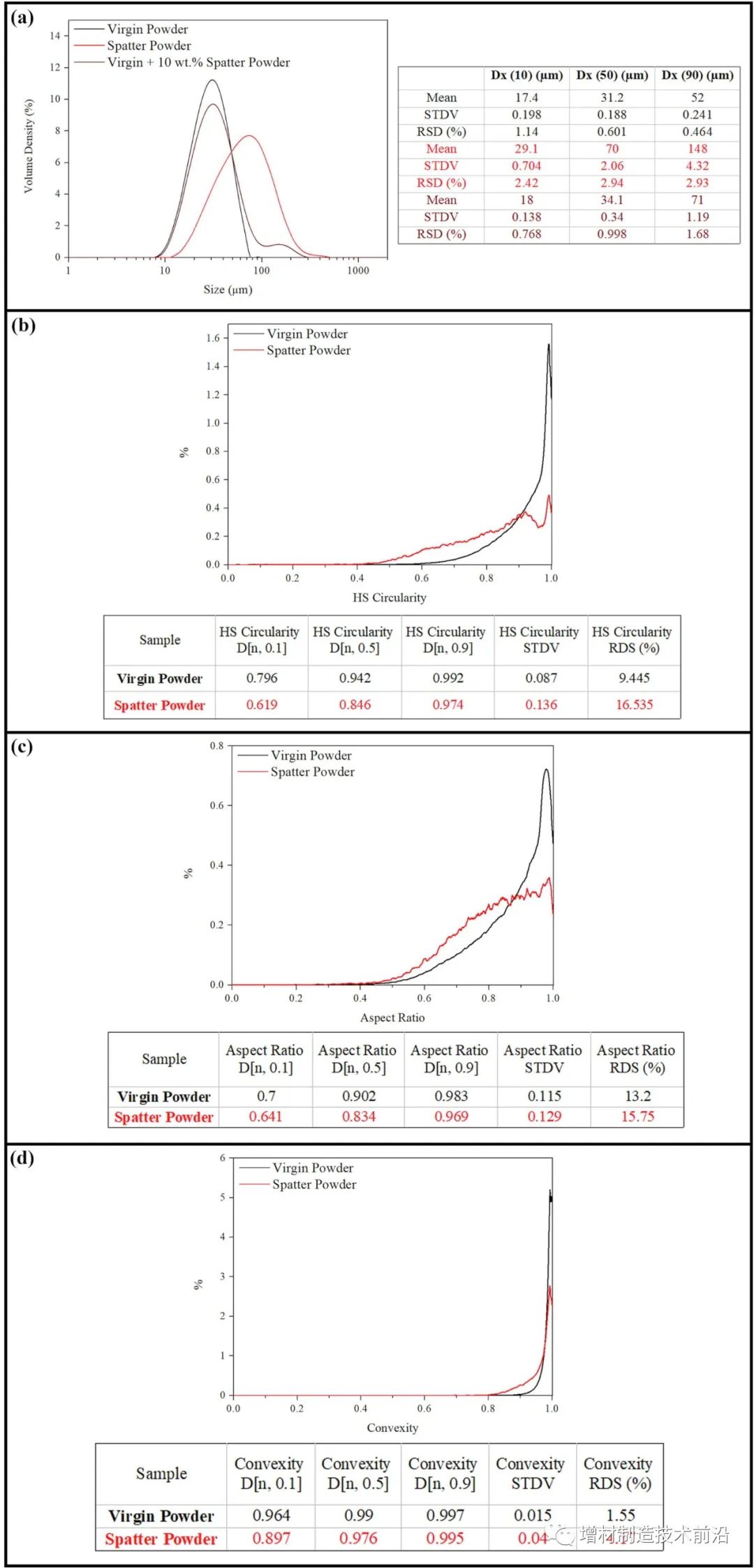

纳米硬度轮廓图:(a)未加工的粉末,(b)飞溅的粉末,(c)原始样品(d)混合粉末样品,以及(e)纳米硬度,还原模块和显微硬度值

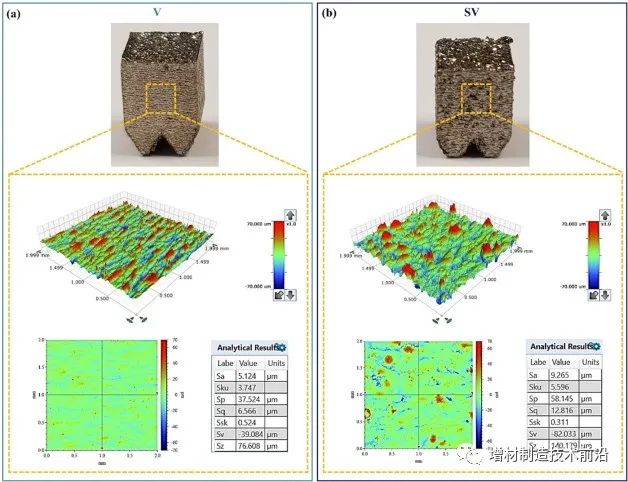

5mmXZ平面的表面粗糙度分布图

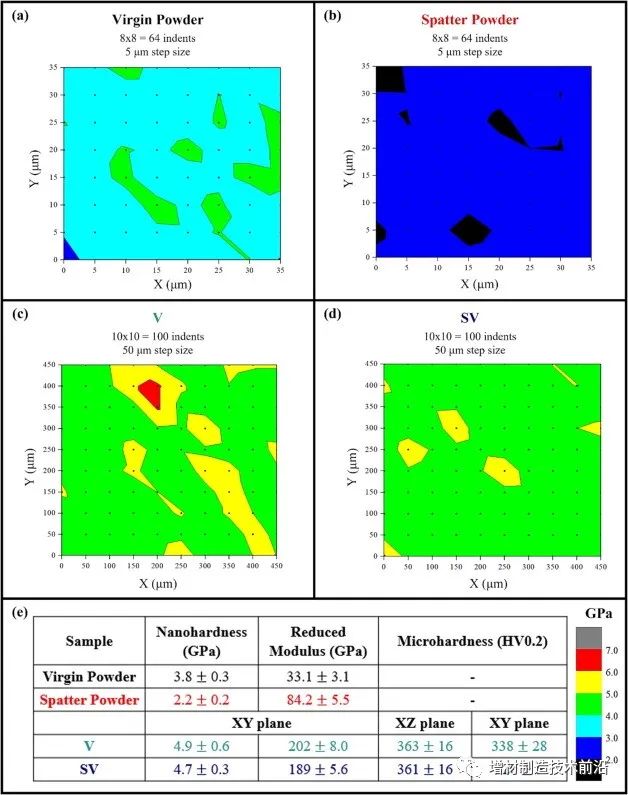

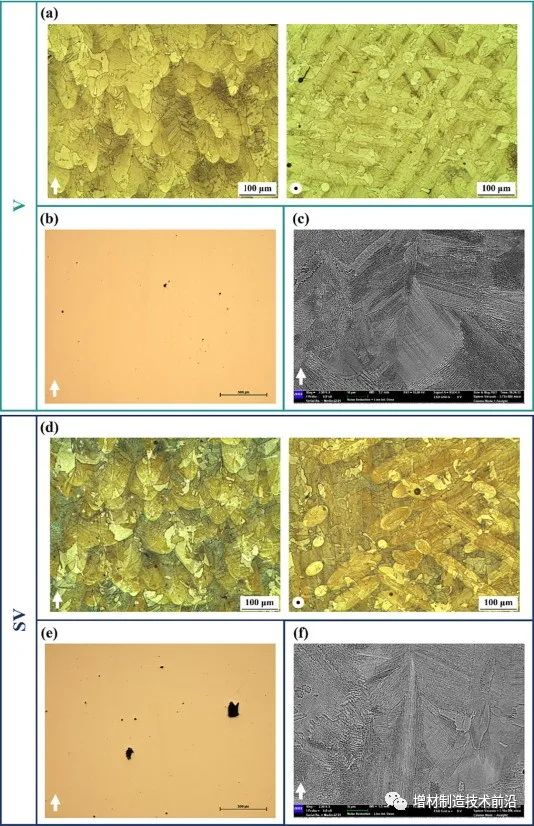

品的显微结构

研究发现,在飞溅粉末中观察到褐色的Al2O3氧化物、孔隙,平均颗粒尺寸增加124.4%,粉末圆形度降低10.2%,粉末纵横比降低7.5%。此外,飞溅粉末获得了更高的平均晶粒尺寸和更低的纳米硬度。为了了解一定量的飞溅粉末对零件质量的影响,将重量10 %的飞溅粉末与原始粉末混合,发现这种添加降低了粉末的流动性。此外,这种添加使制造样品的相对密度降低了约0.3%,表面粗糙度增加了约80.8%。另一方面,尽管飞溅粉末的加入使平均晶粒尺寸增加了30.2%,但样品之间的微观结构、织构、显微硬度和纳米硬度没有显著差异。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.SLM 3D打印机内部集成机械臂,实现多材料及功能部件制造

2.哈理工&商飞北研中心:模拟内部缺陷对SLM增材制造铝合金拉伸强度的影响

3.2023年首篇Science:实时检测3D打印缺陷,预测率100%

4.【顶刊综述】金属增材制造过程中多尺度缺陷对性能的影响及控制方法

2787

2787

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?