在《航空航天增材制造批量生产面临的挑战与解决之道》一文中,北京动力机械研究所增材制造中心马瑞主任介绍了当前增材制造需求大幅提升时遇到的生产效率问题、质量风险问题以及质量可追溯问题。为此,该研究所正在开展产线建设,并提出了产线建设的特点和要求。然而,增材制造产线建设面临很多困难需要解决。

本文内容不仅详细介绍这些困难,实际上也给设备商提出了诸多需求,3D打印技术参考获得了独家许可来分享这些见解(文章内容已经保密审批,授权发布)。

作者介绍:马瑞,北京动力机械研究所增材中心主任,担任中国航天科工集团某项目常务副总师、某科技重大专项项目技术负责人、中国机械工程协会增材制造技术分会委员,获国防科技进步二等奖两项。以下为正文,将以第一人称叙述。

图1:产线要求

一. 产线建设面临的困难

根据产线的生产特点,提出了对应的要求——稳定、高效、低成本、可追溯。但产线建设面临诸多困难。

1. 增材设备长时间工作稳定性尚显不足

首先要保证产线最基本单元——增材制造设备的打印质量。设备要高效稳定,在多光满仓的情况下,能够长时间保证设备的光路、风场、机械系统能够稳定运行。但当前增材设备长时间工作稳定性还并不理想,主要涉及四个方面的问题。

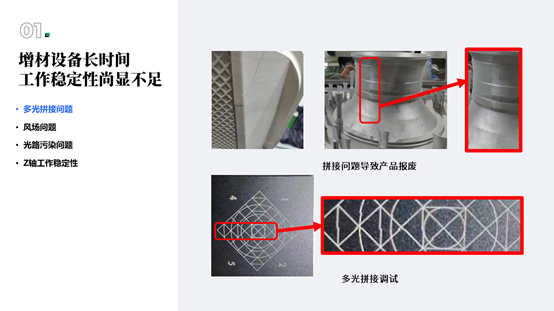

1)多光拼接问题

为了提高效率,我们现在多数都采用多光打印的模式,这种模式首先带来的问题就是多光拼接问题。我们遇到了一些多光拼接造成产品报废的问题,这是目前我们面临的一个很大的问题。多光拼接本身就是一个不太好处理的问题,它涉及到振镜长时间工作的温飘,涉及到安装振镜机械系统的稳定性,涉及到电磁屏蔽的一些问题,不太好解决。但是一旦出现问题就很容易造成产品表面出现拼接痕迹,甚至造成产品报废。针对这个问题,实际我们没有办法避免,只能想办法去解决。

图2:多光拼接问题

现在北京动力机械研究所设计了一些验收条件,如果拼接痕迹少于0.1mm,就可以接收,如果大于0.3mm,那么产品可能就得报废处理。但是对比德国EOS的M400-4设备,我们最近刚刚做完光路的校正,而上一次校正是去年八月份,之间有一年多的跨度。由此可见,我们与国外这种先进设备来比的话,在长时间工作稳定性上还存在非常大的差距,这部分是我们需要提升的。

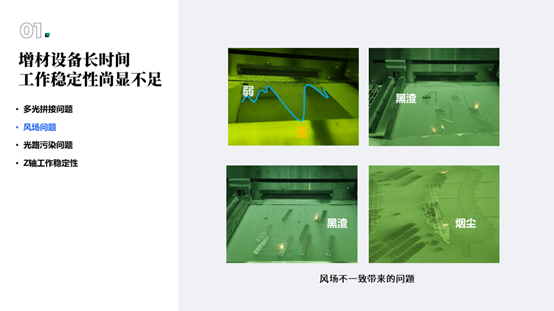

2)风场问题

我们拿一台刚做完调试的设备做了一个简单的实验,在设备上铺了一层粉,然后开启风场,可以看到中间的风场相对强一些,而两侧的风场会弱一些。而在风场弱的部分,是没有办法带走打印所产生的飞溅的,因此就造成了黑渣的产生,多层产生黑渣之后就很容易造成产品质量问题。

图3:风场问题

同时,在多光打印的时候,上风场的烟尘会影响到下风场的激光扫描。这就造成了我们在进行大幅面烧结时,因为怕影响到产品质量而不敢同时开多光,只敢开一排光。所以,风场是我们在长时间工作稳定性上需要优先解决的问题。

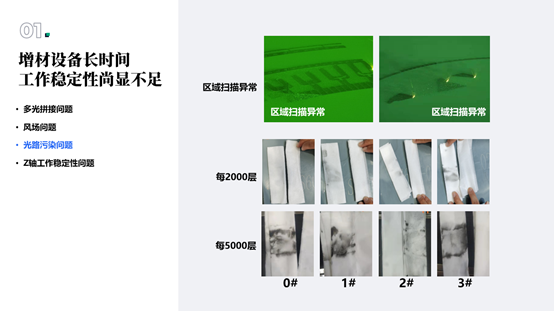

3)光路污染问题

实际上它也是风场问题,我们有时会在打印过程中看到一些局部区域的扫描异常,在该区域内光束的功率输入似乎变小了,没有办法使该层粉末实现致密烧结。这时我们就把舱室打开进行检查,发现是保护镜片被污染了。于是我们做了一个小实验,分别隔2000层和5000层对一台四光设备的保护镜片进行擦拭,观察它的污染程度。结果发现在2000层的时候,镜片的污染程度总体来说还可以接受,但是到了5000层时候就污染已经非常严重了,此时就会影响到功率输出。

图4:光路污染问题

因此,我们在打印这个2万多层需要34天才能完成制造的产品时,需要人为开舱5次以上,每次开仓造成两个多小时的停顿,因为还有洗气等相关的操作。每一次开舱都会在产品上造成接痕,这就是风场不佳所引起的一些问题。

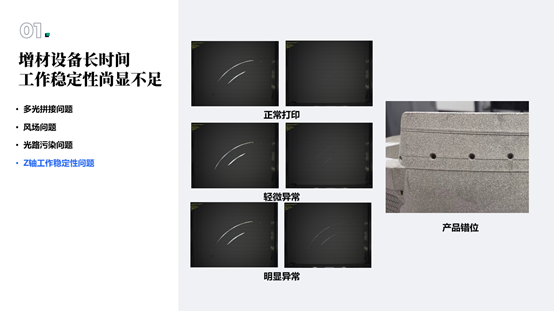

4)Z轴工作稳定性

这也是一个比较难的问题,因为我们需要让Z轴在0到3吨的负载下,在0-1500mm的高度范围内,每次都能稳定移动0.04mm,这其实并不是一个很容易的问题。例如,我们在实际打印某个产品时,发现在最末端的时候出现了一个底层错位。

图5:Z轴工作稳定性问题

针对这个问题,我们对质量记录进行反查,发现Z轴在最后打印的时候没有按照设定的层厚进行移动,造成在同一层原地扫描了三个不同的截面,因此就出现了我们看到的错位的现象。这就说明我们的设备在工作稳定性上还存在着一定的问题,

以上就是关于单机设备的一些问题。

2. 减少等待时间

等待时间包括减少打印后等待粉末冷却的时间、粉末清理的时间、后处理各个环节生产准备的时间,以及周转、检验的辅助时间。

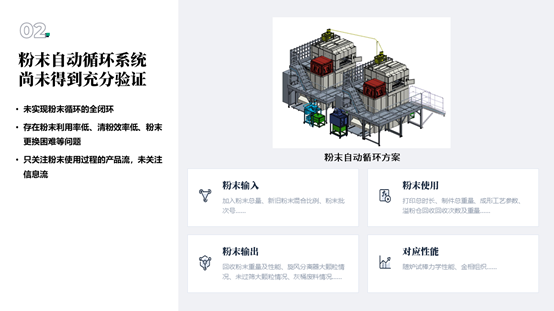

图6:粉末自动循环系统验证问题

目前各个厂家都提供了粉末自动循环的方案,但基本上还没有一个全闭合的方案。粉末循环关系到大量的手工作业,轻则影响制造效率,重则影响制造质量。因此,需要尽可能实现全闭环的粉末循环。此外,当前粉末循环的关注点多集中在硬件和粉末上,但实际上,有大量的信息流我们是没有关注到的。我们从粉末输入到使用、输出,到对应的性能,涉及到大量的数据累积,我们需要通过这些数据的累积来反馈给生产和质量部门,最终提升整个循环过程中的质量控制。

3. 自动化与柔性化兼具

此外,我们还希望这条产线能够兼具自动化和柔性化。对于劳动强度比较大、使用频率特别高的,像粉末循环、打磨、上下料,希望能够尽量实现完全自动化。同时,我们希望它具备一定的柔性化,能够进行适度的产品切换。

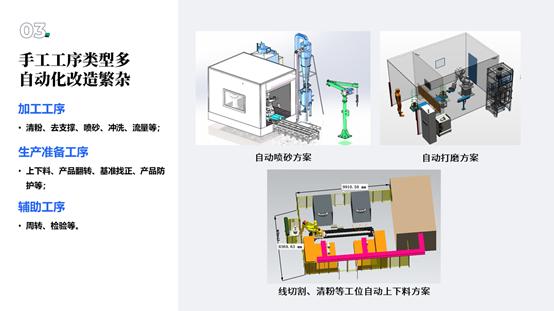

图7:手工工序自动化改造问题

再就是手工工序。整个产线的手工工序类型非常多,其自动化改造较为困难。在整个生产过程中,纯加工工序中的手工工序,包括清粉、去支撑、喷砂、冲洗、流量等,基本上都是全手工作业,而且所有工序的生产准备,包括上下料、产品翻转、基准找正、产品防护等等相关工序也都是手工作业。另外像辅助工序中的周转、检验,也是手工工序。总体来说,每一步的工序可能并不困难,但是类型非常多,自动化改造并不容易。

4. 高品质质量监控系统

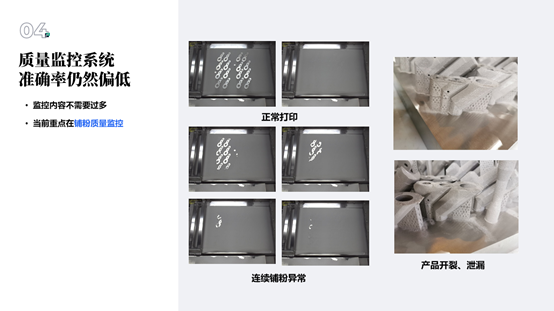

最后就是需要有高质量的质量监控系统。当打印过程出现像缺粉、粉量过多等等一系列问题时,能够第一时间发现,避免产品报废。

当前的质量监控系统准确度还是偏低。设备厂家给我们反馈他们的质量监控系统的准确度能达到95%,但是这个数据在我们这么大产品的打印过程中是没有意义的,因为对于2万层的打印来说,95%完全不够用。

图8:质量监控系统准确率问题

我们在一次一舱打印16个产品时出现了铺粉不足的情况。在最开始时16个产品的轮廓非常清晰,铺完粉之后也都没有问题。但后续从监控系统中查看到有连续的四层出现了粉量不足的情况,而当下一层再把粉铺满的时候,上几层未铺满的位置相当于变成了五个层厚,采用常规的参数肯定无法致密烧结,那么显然是要出问题的。我们在产品中也发现了未熔合、打压泄漏,最终产品报废的问题。因此,我们还是需要进一步提高质量监控系统的准确度。

以上就是我们对产线建设提出的一些要求。目前来看,这些要求不一定能够完全达到,因为确实面临一些困难,下面说一下我们对于产线建设的一些想法。

二. 产线建设的一些思考

第一点还是我们希望设备厂家能够以产线的角度去提升自己的设备,不断提升设备的稳定性。在2022年一年中,我们总共给设备厂家提出的问题超过了400条,我们认为这400条问题是很好的财富、经验,只有不断的去改正这些问题,才能使设备不断提升,这也是设备从不稳定到稳定,从不好用到好用的必由之路。同时,我们希望设备厂家能够从产线的角度来看这个事情,不断提高效率与质量的可靠性。比如我们到底是采用双舱还是移动舱来减少粉末冷却的等待时间、粉末循环实现全闭环来保证粉末的安全性。此外,当前我们物料机的最高能力是一小时处理200公斤粉末,对于我们一舱粉就达3吨的规模来说,处理时间太长,基本上要一天多才能处理完,如果能够配备更加高效的物料机,处理时间就会大幅减少。再者,像大尺寸的设备,它的构件基板就达到了几百公斤,更换以及二次找正的便利性就非常关键。

第二点是要考虑产品制造的全流程。3D打印只是这条产线中产品实现的一个环节,产线建设需要考虑整个流程。增材制造产线相对于其他行业的产线并没有本质性的区别,自动化的改造也是一致的,它可以借鉴机械、装备、汽车等行业的成熟经验,来帮助增材制造产线的建设。

第三点是我们没有必要无限制的要求自动化和柔性化。现在很多时候我们提到增材产线,经常会说黑灯工厂之类的一些说法,但我认为完全没有必要去这么提。

对于一些频次比较低,但是劳动强度比较大的工序,我们完全可以考虑只采用一些助力的装置,而不是采用自动化的装置。举个简单的例子,我们30台设备,虽然看着比较多,但是打印周期是30多天。像更换基板这样的工序,相当于一天最多也就更换一块基板。这种工序虽然劳动强度比较大,但是频次很低,因此完全没有必要去考虑它的完全自动化。另外,也没有必要无限制的要求柔性,所有的产品都能进入到这条产线进行生产,柔性化的增加会带来自动化的不便,柔性化越高,自动化就越难实现。因此,这条产线主要是针对我们批量生产的产品,把研制的任务留给研制的产线或设备去做。对于柔性的要求要适当,在限定的产品种类下更容易实现产线的高效和稳定。

最后,除了硬件之外我们还需要关注软件能力的提升。通过软件能力提升,我们去加强增材制造产品实现过程中信息流的有效管理,确保产品的生产数据、质量数据可追溯,并且这么大量的数据,其实可以用大数据的一些处理方法,来加快设备产线的应用迭代。

END

从本系列的内容可以看出,我国航空航天增材制造的应用规模已经到达了另一个层级。但同时,也带来了许多这样那样的问题。用户对于设备的制造能力提出了更高的要求,再也不是以前打印几个样件、一次不行多打几次的情况,一切都要以生产出合格的产品为目标,而且还要高效、稳定、质量可追溯。当金属增材制造技术迈入大生产时代,也真正到了考验技术研发水平的时候。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

微信已改版,为3D打印技术参考设置星标,以防错过高质量内容推送。公众号首页,点击右上角的“…”,然后点击“设为星标”

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.重磅分享(一):航空航天增材制造批量生产面临的挑战与解决之道

2.航天领域总工艺研究师:谈3D打印的零件质量能否满足火箭飞行

3.NASA最新布局:成立专注于3D打印和量子技术的新研究所!

160

160

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?