当前,“批量生产”正在成为金属3D打印的一大重要特征,尤其在航空航天领域,越来越多的案例证明了粉末床激光熔融3D打印技术批量生产的可行性。不仅国外,国内的需求也是如此。

北京动力机械研究所增材制造中心马瑞主任于不久前分享了关于航天发动机增材制造产线建设的一些思考,3D打印技术参考获得了演讲者的独家许可来分享这些见解(文章内容已经保密审批,授权发布)。

作者介绍:马瑞,北京动力机械研究所增材中心主任,担任中国航天科工集团某项目常务副总师、某科技重大专项项目技术负责人、中国机械工程协会增材制造技术分会委员,获国防科技进步二等奖两项。以下为正文,将以第一人称叙述。

北京动力机械研究所是航天动力研发的代表单位,主要从事弹用冲压发动机,涡喷、涡扇发动机,组合动力发动机等类型发动机的研发。自2013年,北京动力机械研究所首次接触到了激光选区熔化技术,并尝试把它用在复杂的喷油构件上。在这个过程中,增材制造技术的优势得到了充分体现。我们的设计人员对增材制造的认识和接受程度开始逐渐增加,并逐渐成为北京动力机械研究所的一种常规加工技术。

图1:北京动力机械研究所增材制造技术应用历程

到目前为止,北京动力机械研究所已经有几十个型号、上百种的产品采用增材制造技术进行加工。随着型号研发逐渐向前推进,近两年部分型号需求量大幅增加,我们的年需求量已经超过了3亿元。某型号产品生产需要用到36~40台大尺寸SLM设备,粉末需求量达到了80~100吨。

由此可以看出当增材制造需求大幅提升,生产规模发生了非常大的变化。与之相伴的是一些新问题的产生,如生产效率问题、质量风险问题,以及质量可追溯性问题。

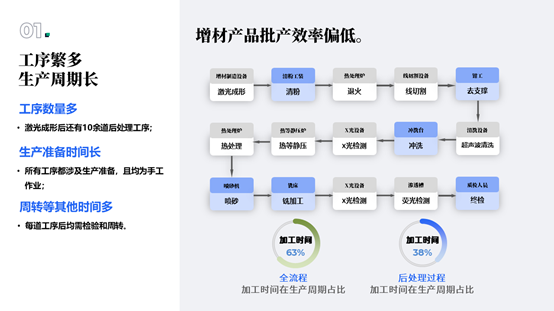

1)生产效率问题

采用3D打印技术制造零件的生产过程包括了打印和后处理两个部分,这部分的效率当前都较为低下。以一个打印时间为20天的产品为例来统计它的整个生产周期。其中,纯加工时间只占生产流程的63%;如果把20天的打印时间去除,只看后处理过程,纯加工时间占比下降到38%。因此可以看出,增材制造技术的生产效率还是比较低的。

图2:增材产品生产效率问题

3D打印仅仅是零件制造的最初环节,在完成打印后还有大量的后处理工序,而且这些所有工序都会涉及到生产准备过程,且往往都是手工作业,这造成了生产准备时间很长。除此之外,每一道工序之后都会有检验周转等的辅助时间。因此,采用3D打印技术的整个生产周期是比较长的。

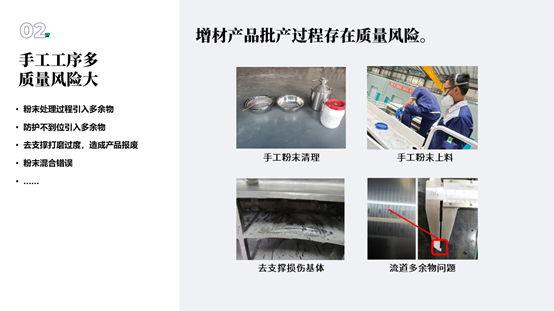

2)质量风险问题

首先是粉末处理过程存在风险。粉末处理环节比较复杂,它包括上粉、清粉、筛粉、烘干等一系列操作,多数都是手工作业,在作业过程中很容易引入多余物,造成粉末的污染甚至报废。

图3:增材产品质量风险问题

对于产品而言,粉末的清除也存在风险,尤其对于具有流道特征的产品,工序较长,如果防护不到位,很容易引入一些多余物。此外,支撑去除也多为手工作业,很容易造成打磨过度,甚至伤到基体,造成产品报废。

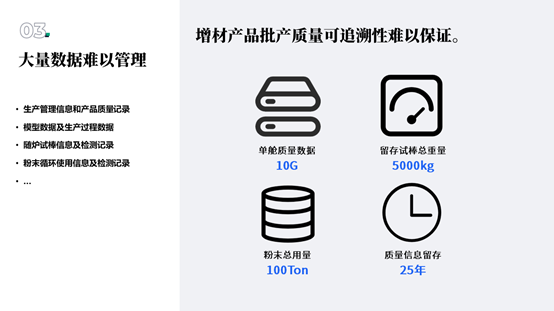

3)质量可追溯性问题

增材制造在批量生产过程中的质量可追溯性并不太好保证。在3D打印的过程中,所产生的生产数据和质量数据所占内存非常大,有些文件的切片数据达到20G,单次打印的质量数据也能达到10G。同时,每一次的打印都要有随炉的试棒,这些试棒一部分留存,一部分送检,在我们一个批次生产当中仅留存的试棒就会有五吨。因此可以看出,送检的试棒所形成的质量数据也是非常庞大的。

图4:增材产品质量可追溯问题

在生产过程用到的粉末数量达到了80~100吨,而这100吨粉末在36~40台设备将近八个月的生产过程中,它所循环使用的信息以及检测的相关的记录都需要留存。这也会产生非常大的数据量。以上所有数据,作为军品,这些质量数据至少需要留存25年。因此可以看出,在增材制造批量生产过程中会形成大量的生产数据和质量数据,其质量可追溯性并不容易保证。

从以上可以看出,当增材制造生产需求大幅增加的时候,原有的单件或者小批量的生产模式,已经不再适用。

因此,开展产线建设已经迫在眉睫。

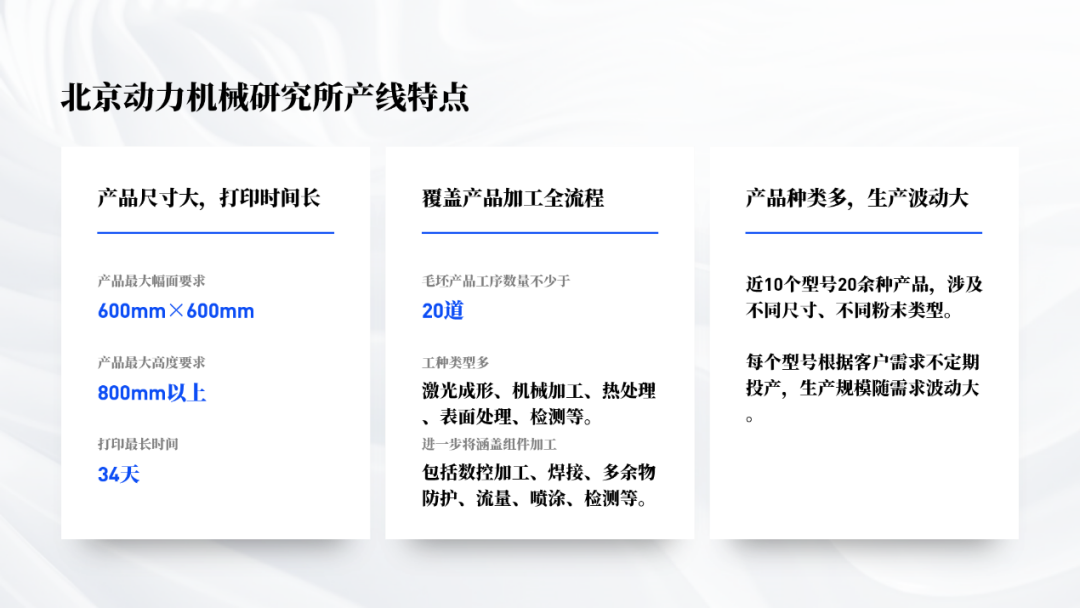

为了应对增材制造生产需求的大幅提升,北京动力机械研究所正在开展产线建设,并提出了产线建设的特点和要求。

图5:北京动力机械研究所产线特点

北京动力机械研究所涉及的产品尺寸比较大,最大幅面达到了600mm,最大高度达到800mm以上。因此产品的打印时间很长,短则20天,长则30天以上,这是北京动力机械研究所采用3D打印技术制造的最大特点。

第二,这条产线要求覆盖产品加工的全流程。从增材制造毛坯件的加工来看,它的工序至少要超过20套,除成型之外还包括机械加工、热处理、表面处理、检验等等。同时,这条产线不仅负责毛坯件的加工,还希望进一步延伸到组件加工,因此就包括了数控加工、焊接、流量、喷涂等相关工序。

第三,这条产线可能要应对的产品种类相对较多一些,生产波动会大一些,会处理约十个型号20种产品,涉及到了不同的尺寸,不同的粉末类型。而且,军品投产的需求是不定期的,因此生产规模会随着需求发生比较大的变动。

根据产线的生产特点,就提出了对应的要求——稳定、高效、低成本、可追溯。然而,当前的增材制造产线建设面临极大困难。限于篇幅,后续内容将于下篇刊载。

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576; 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.航天领域总工艺研究师:谈3D打印的零件质量能否满足火箭飞行

2.NASA最新布局:成立专注于3D打印和量子技术的新研究所!

3.多材料金属结构一体成型:NASA正在测试不使用热源的新3D打印工艺

批量生产时代:金属3D打印在航空航天领域的挑战与对策

批量生产时代:金属3D打印在航空航天领域的挑战与对策

:航空航天增材制造批量生产面临的挑战与解决之道&spm=1001.2101.3001.5002&articleId=129807599&d=1&t=3&u=e613b6bfdd9d4e31a6123cb8043ecd66)

877

877

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?