痛点驱动

NVH 检测成重汽质量关键防线

在汽车产业加速迈向高质量发展的今天,NVH(噪声、振动与声振粗糙度)已不仅是衡量驾乘舒适性的指标,更成为产品可靠性与制造精度的关键标尺。统计显示,约三分之一的车辆故障与NVH问题密切相关,大型车企近20%的研发预算用于相关优化。

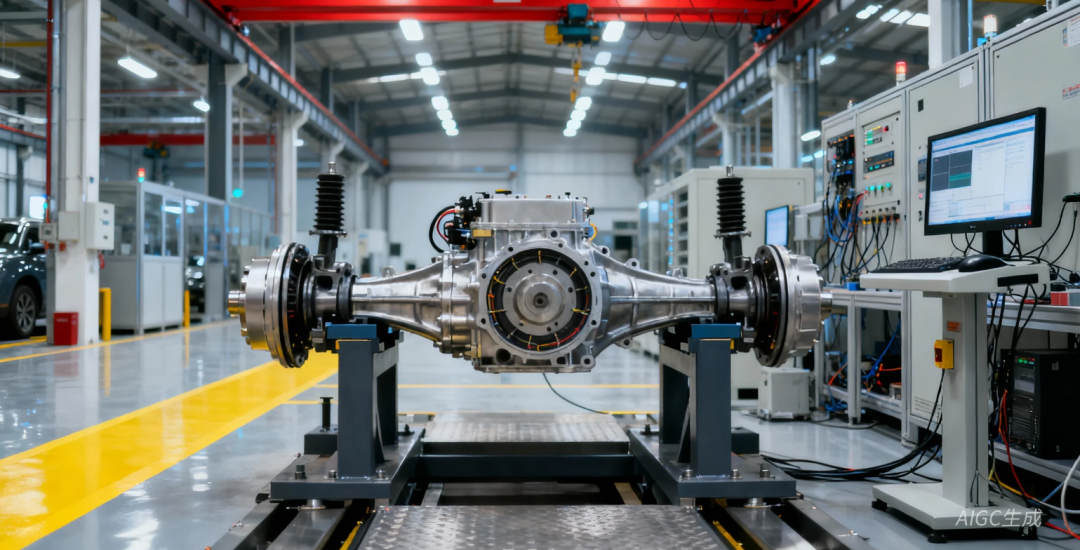

该重汽集团聚焦新能源重卡核心部件——电驱桥,在其下线环节亟需一套高效、可靠的NVH检测方案。传统人工听音判异方式主观性强、效率低,难以满足大规模量产对一致性与准确性的严苛要求。同时,电驱系统结构复杂、运行工况多样,对测试系统的动态响应能力、多物理场融合采集能力及抗干扰性能提出极高挑战。

项目需求

-

实现噪声与振动信号的高精度同步采集;

-

支持多负载、多转速工况下的自动化测试;

-

构建智能评判模型,自动识别早期缺陷并拦截不合格产品。

技术架构

软硬协同构建智能检测体系

为实现对微弱振动信号的“零遗漏”采集与分析,需要一套以“边缘计算+数据采集+智能算法”为一体的NVH下线质量检测系统。

NVH下线质量检测系统的英文是NVH End-of-Line (EOL) Quality Testing System,是专为电器、电机、变速箱等动力类产品的NVH下线质量管控环节而设计的。该系统基于声振纹多域采集分析技术,聚焦噪声(Noise)、振动(Vibration)、声振粗糙度(Harshness)三大核心指标,通过精准采集噪声振动数据,进行时域、频域、声品质等多域特征提取,以及人工智能的故障诊断模型,快速定位产品异常,自动判定合格与否。

四大关键技术

-

多物理场数据采集技术

能同时采集噪声、振动、温度、压力等多物理场参数,为后续分析提供全面数据。

-

深度数据分析技术

运用二维、三维频谱分析,阶次谱分析,统计分析等手段,确定结构工作频率、共振频率、统计振动与噪声数据特征,诊断故障类型。

-

自动化测试集成技术

可方便地集成到下线测试台架和生产线中,实现自动化测试、提高测试效率,降低人工成本。

-

故障诊断与阈值设定技术

具备专业的故障限值设定自学习软件模块,可自动调整与学习故障阈值曲线,对产品故障进行准确评估,还可对多种不同故障类型进行监测。

解决方案

-

传感层:部署高灵敏度加速度传感器(100mV/g,频响0.5–10kHz),覆盖电驱桥关键测点,精准捕捉微弱振动特征。

-

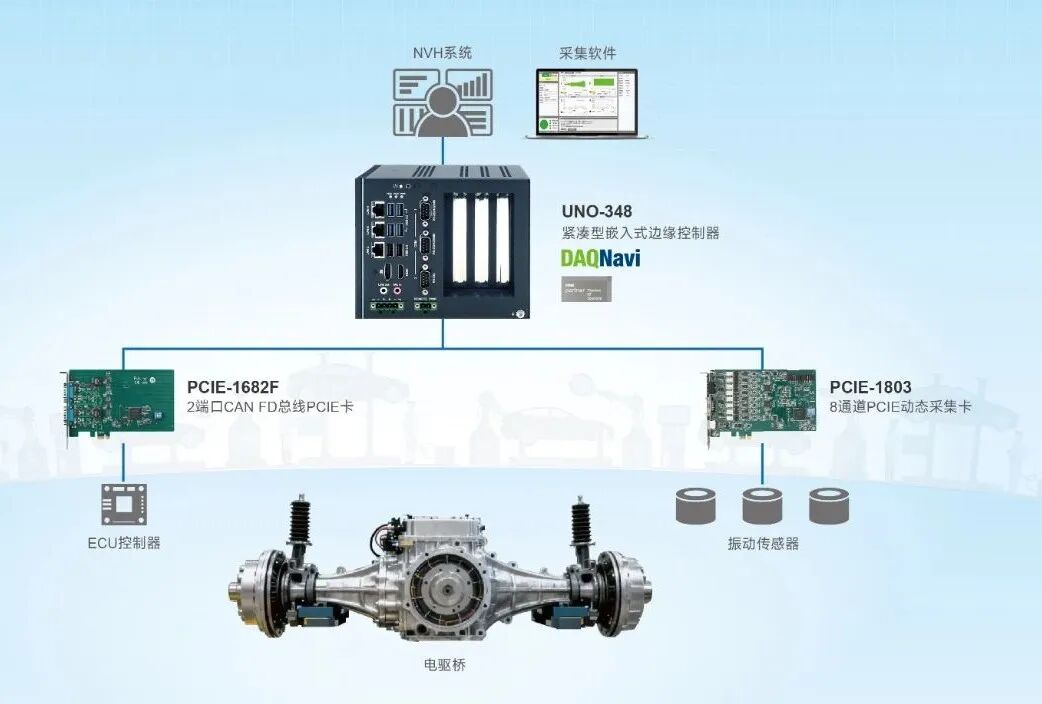

采集层:采用UNO-348紧凑型无风扇边缘控制器作为主控平台,集成PCIE-1803动态信号采集卡(8通道、24位、128ks/s采样率)与PCI-1682F双端口CAN FD通讯卡,确保高速、高保真数据采集与设备实时通信。

-

分析层:依托DAQNavi开发平台,结合行业伙伴算法模型,实现时域、频域、阶次谱、声品质等多维特征提取,结合二维 / 三维频谱分析、阶次谱分析等深度数据处理技术,自动识别产品合格状态(OK/TBD/NG)。同时,系统具备故障限值自学习功能,可动态优化判级标准,提升不同故障类型的识别准确率。

NVH下线测试系统搭建及现场实施概述

测试对象:两台电驱桥的振动数据

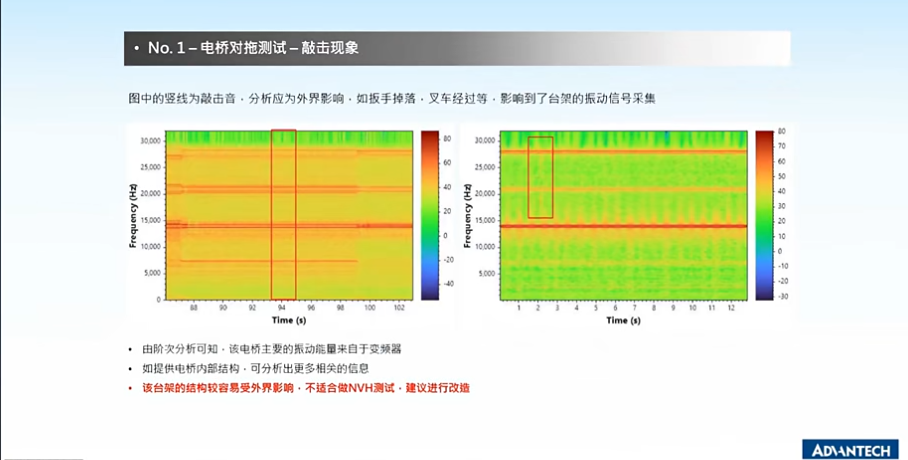

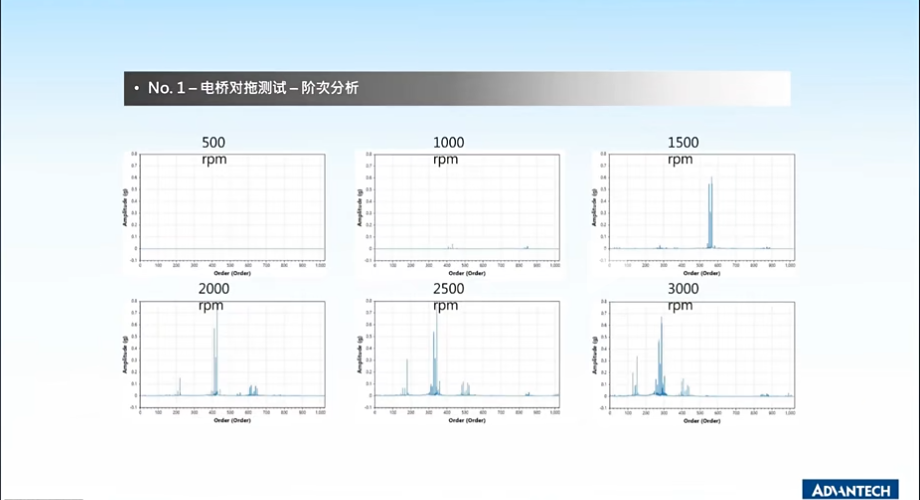

No.1 - 电桥对拖测试

-

驱动一台电桥拖动另一台同型号空载电桥,相当于空载试验

-

运行于稳定工况:500, 1000, 1500, 2000, 2500, 3000 rpm

-

电桥状态良好,没有检测到问题,偶尔会有轻微的敲击情况,判断为外界振动对台架的影响

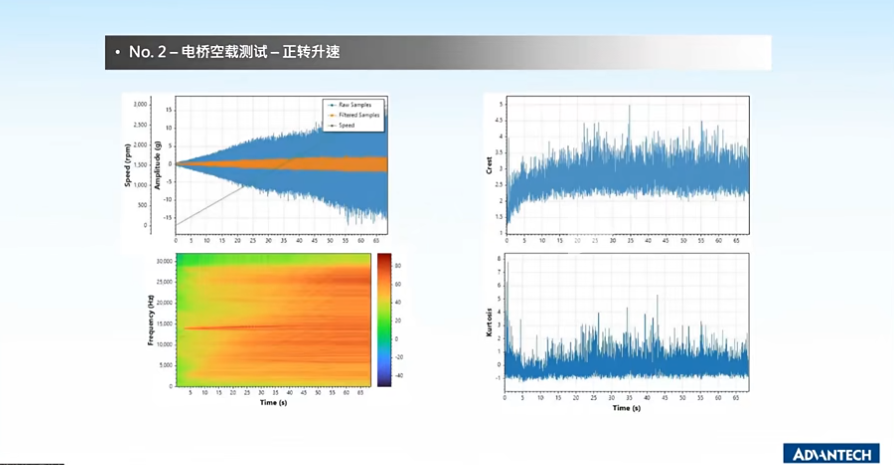

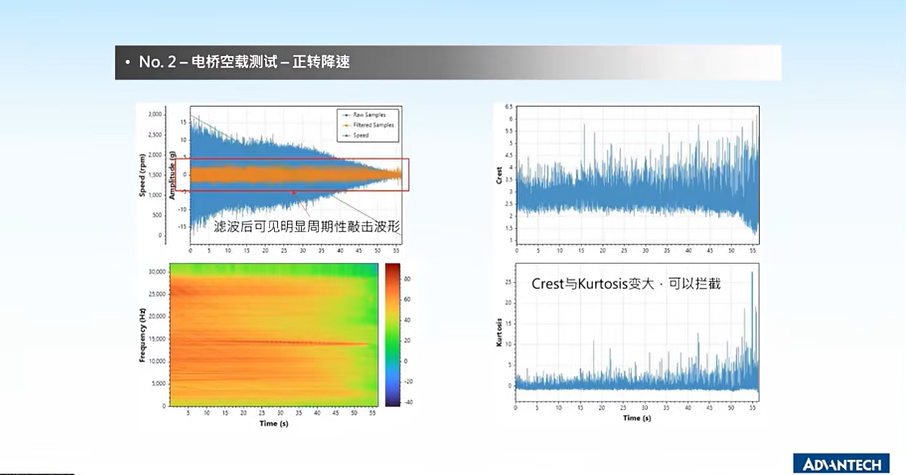

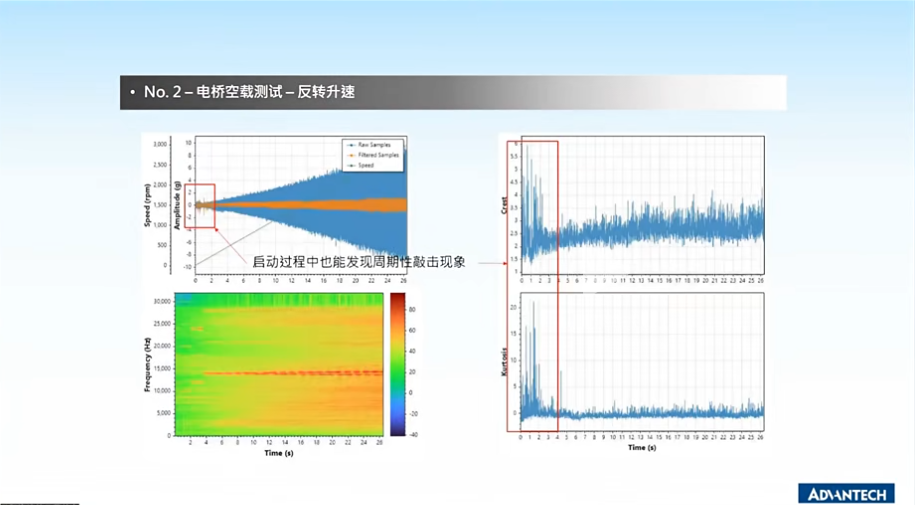

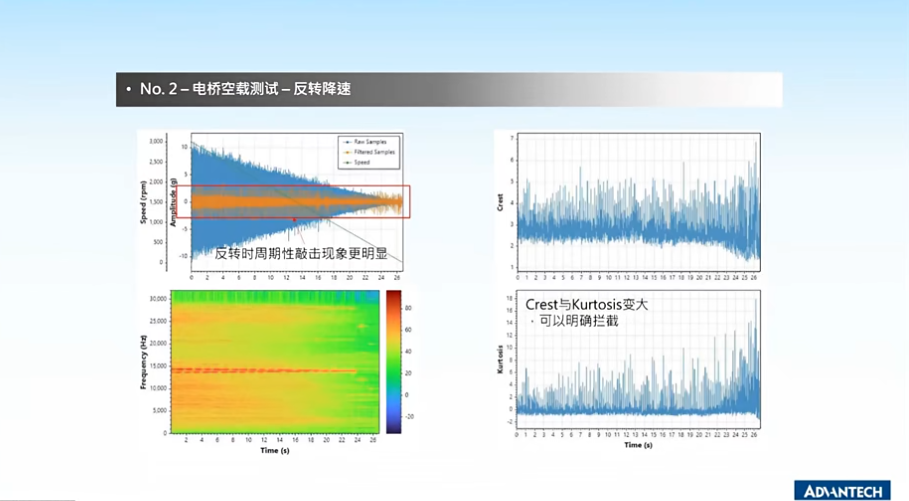

No.2 - 电桥空载测试

-

电桥放置在地面,空载运行

-

测试升降速工况:10–3000–10 rpm

-

降速过程中能听到明显的周期性敲击音

本次研华NVH下线质量检测系统的落地应用,为该重汽集团带来了多维度价值提升,不仅解决了传统NVH测试中信号遗漏、诊断滞后等问题,同时推动汽车产业向 “智能化、高品质、高效率” 方向加速迈进。

提升检测精度

高采样率与多通道同步技术,确保细微振动信号无遗漏

实现早期预警

在部件损伤初期即可识别并定位,避免故障扩大化

优化研发成本

减少因NVH问题导致的重复测试与设计修改,压缩开发周期

增强用户体验

通过降低噪声与振动,提升驾驶舒适度与品牌美誉度

有关更多NVH的案例说明,可查看原视频https://mp.weixin.qq.com/s/f_27m4M4yMB3GoYmX62VbQ

856

856

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?