质量部数字化转型优选:QMS软件系统筑牢质量管控核心防线——全星质量管理QMS软件系统应用分享

在全球制造业竞争白热化的今天,产品质量已成为企业生存发展的生命线。传统质量管理模式下,数据分散、响应滞后、追溯困难等问题严重制约着企业质量水平的提升。

《全星质量管理QMS软件系统》作为新一代数字化质量管理平台,凭借全流程管控、智能分析和深度协同等核心优势,正成为先进制造企业实现质量跃升的首选方案。

一、全覆盖流程管控,筑牢质量数字根基

《全星质量管理QMS软件系统》贯穿原材料采购、生产制造、成品检验到售后反馈的全生命周期,实现真正意义上的端到端质量管理:

- 进料检验(IQC):自动触发检验任务,支持AQL抽样标准,不合格品自动隔离并触发供应商纠正措施(SCAR),从源头杜绝质量风险

- 制程控制(IPQC):基于关键控制点(CPK)设定,集成SPC统计过程控制技术,实时监控工艺参数波动,预防批量性质量问题发生

- 成品检验(OQC):支持出货前全检/抽检,自动生成符合PPAP要求的专业检验报告

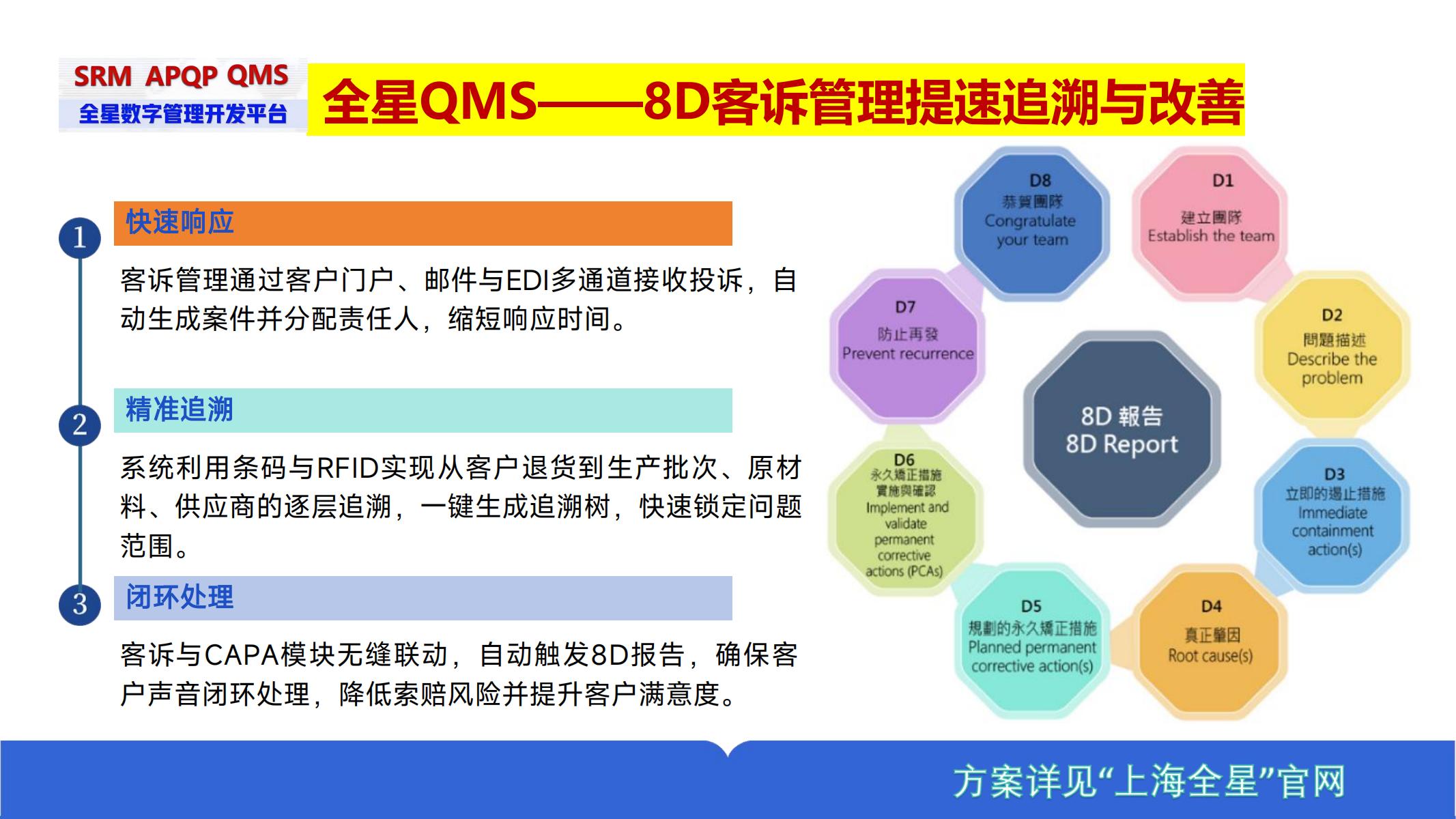

- 售后质量管理:内置闭环8D客诉管理系统,强制要求完成从D0紧急响应到D7标准化共8个步骤,确保问题根治不复发

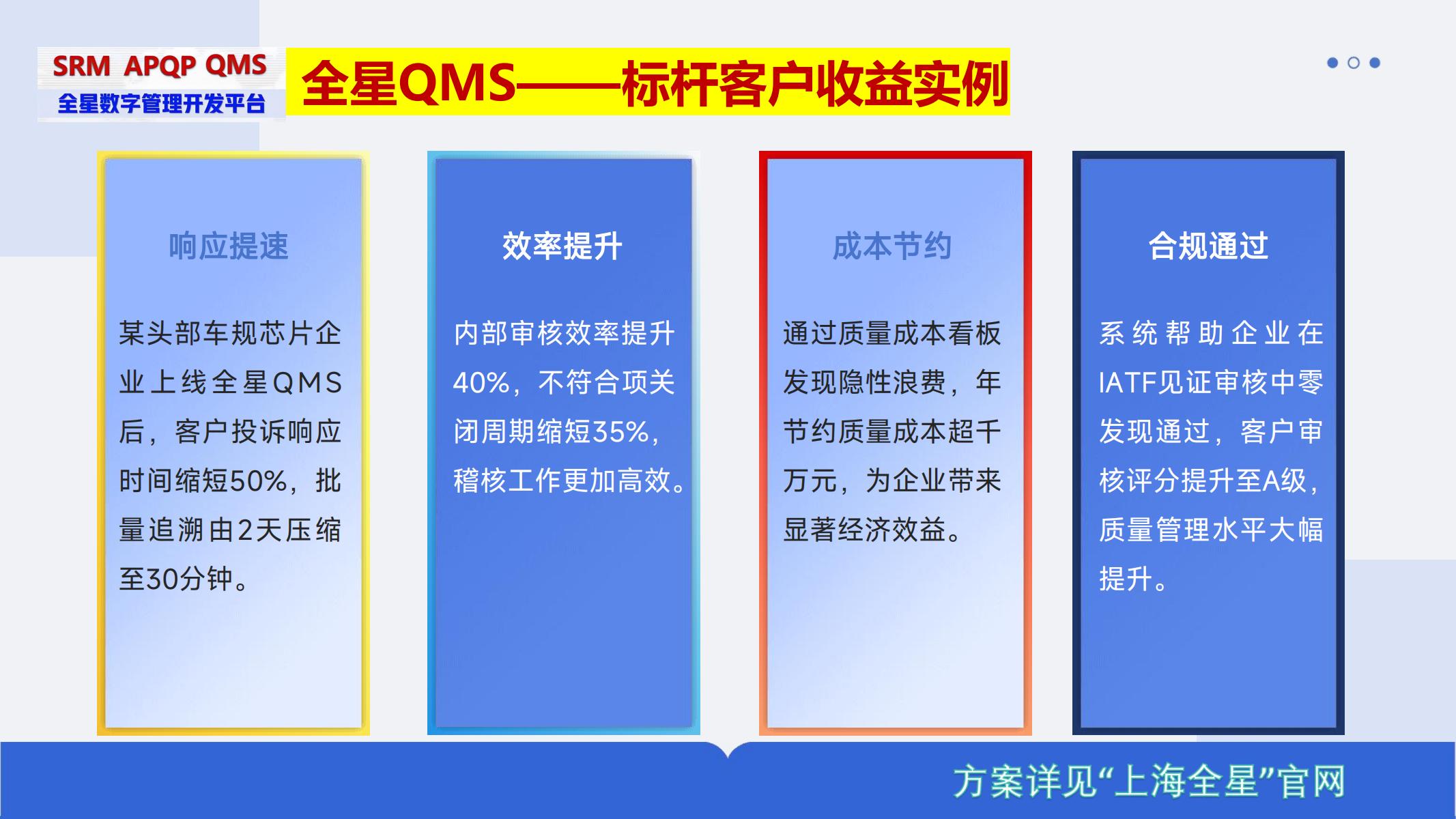

这套全流程体系在某汽车零部件企业应用后,产品一次合格率从92%提升至97%,质量追溯时间从4小时缩短至15分钟,年度质量成本节约达280万元。

二、智能分析引擎,实现问题精准根治

《全星质量管理QMS软件系统》嵌入强大的质量分析工具箱,将被动救火转变为主动预防:

- 8D结构化问题解决:严格遵循8D方法论,引导团队进行根因分析,某电子设备制造企业借此在一周内解决困扰已久的质量难题,客户满意度大幅提升

- 鱼骨图等分析工具:深度挖掘质量数据,快速定位问题根源,缩短分析周期60%以上

- AI异常预测:采用机器学习算法自动识别质量异常模式,提前预警潜在风险,将质量管理从被动响应升级为主动预防

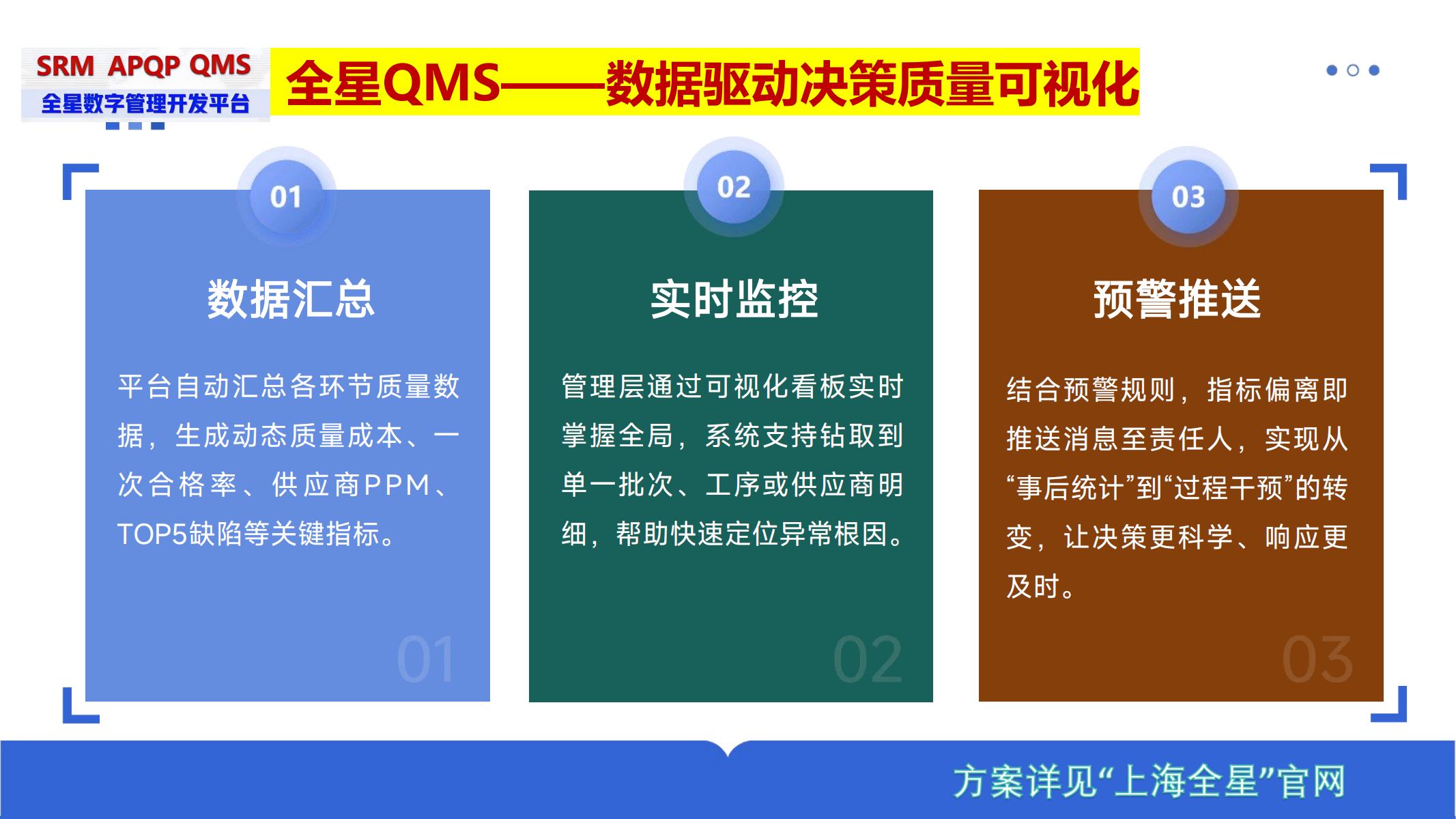

《全星质量管理QMS软件系统》打通各模块数据,生成30余项核心指标可视化看板,支持多维度钻取分析,为管理层提供精准决策支持。

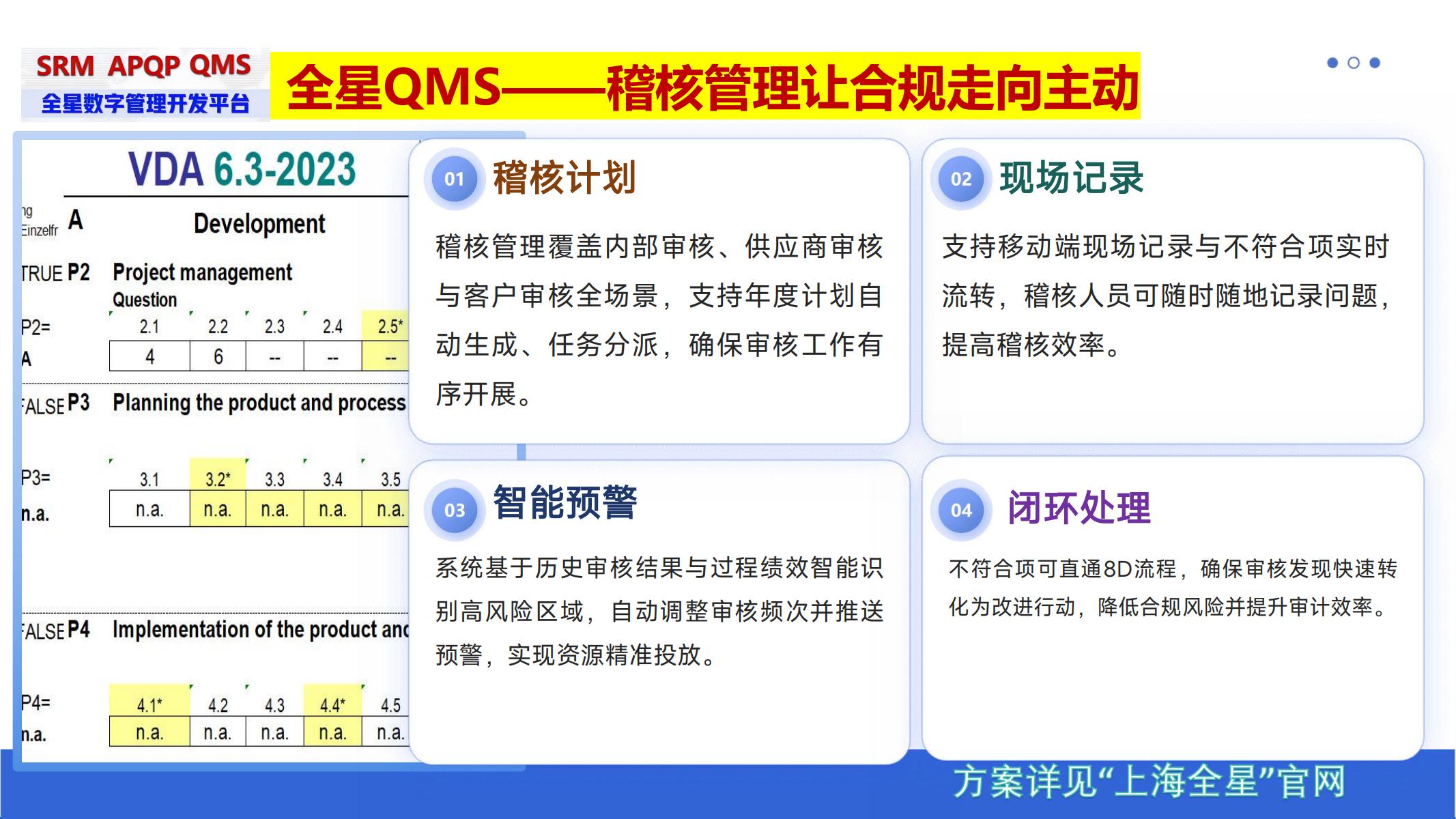

三、无缝合规集成,轻松应对内外审核

《全星质量管理QMS软件系统》内核预置多种国际质量标准框架,帮助企业构建合规基石:

- 标准内置化:集成ISO 9001、IATF 16949、VDA 6.3、GJB 9001等体系要求,提供行业最佳实践模板

- 文档全生命周期管理:实现体系文件的创建、审核、发布、修订、废止在线管控,确保现场始终使用最新有效版本

- 稽核管理一体化:内置多行业标准稽核清单,审核发现可直接关联纠正措施,实现从问题发现到闭环整改的全流程线上追踪

某企业借助该功能,审核准备周期从数周缩短60%,轻松应对主机厂(OEM)和一级供应商(Tier 1)的严格审核。

四、供应链协同平台,构筑质量生态体系

针对汽车电子芯片等复杂供应链场景,《全星质量管理QMS软件系统》提供供应商门户实现质量协同:

- 在线协作:供应商可在线完成资质提交、异常处理、改善报告跟进

- 绩效可视化:自动生成供应商绩效评分,为优胜劣汰提供客观数据依据

- 实时交互:采购订单、质量标准、异常反馈、纠正措施在线同步,提升供应链响应速度

某芯片制造企业应用后,供应商来料不良率降低40%,新供应商导入周期压缩30%,显著优化供应链质量水平。

质量部KPI飙升指南——全星QMS软件系统“合规+提速”双引

五、移动化无纸化作业,赋能现场高效执行

- 移动端无缝协同:支持平板、手机等移动设备,巡检、点检、数据录入现场完成,拍照、扫码即时上传

- 流程自动化:工作流引擎自动推送、提醒与催办质量任务,减少沟通成本

- 知识库沉淀:自动将质量案例、解决方案转化为企业知识资产,加速新人成长,避免重复犯错

六、高度灵活定制,适配多元业务场景

《全星质量管理QMS软件系统》采用模块化设计理念,支持SRM、APQP、FMEA、PPAP等模块灵活扩展,可依据企业规模、产品特点和质量标准进行深度定制。无论是大型企业的复杂需求,还是中小企业的快速发展,全星QMS均能完美适配。

七、行业实践证明的卓越价值

- 电子设备制造:快速定位质量问题,客户投诉响应效率显著提升

- 汽车零部件:一次合格率提升5个百分点,年节约质量成本数百万元

- 航空航天:项目周期缩短15%,多部门协同效率大幅提高

《全星质量管理QMS软件系统》如同企业数字化转型的战略支撑平台。通过数据驱动、流程自动化、智能分析三大核心能力,帮助企业构建预防为主的质量文化,在降低质量成本的同时提升客户满意度。全星QMS,助力企业在激烈的市场竞争中注入质量引擎,赢得可持续发展的核心优势。

2003

2003

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?