篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.youkuaiyun.com/download/AI_data_cloud/91654117

资料解读:《(47页PPT)食品饮料工厂数字化MES解决方案》

详细资料请看本解读文章的最后内容。

引言

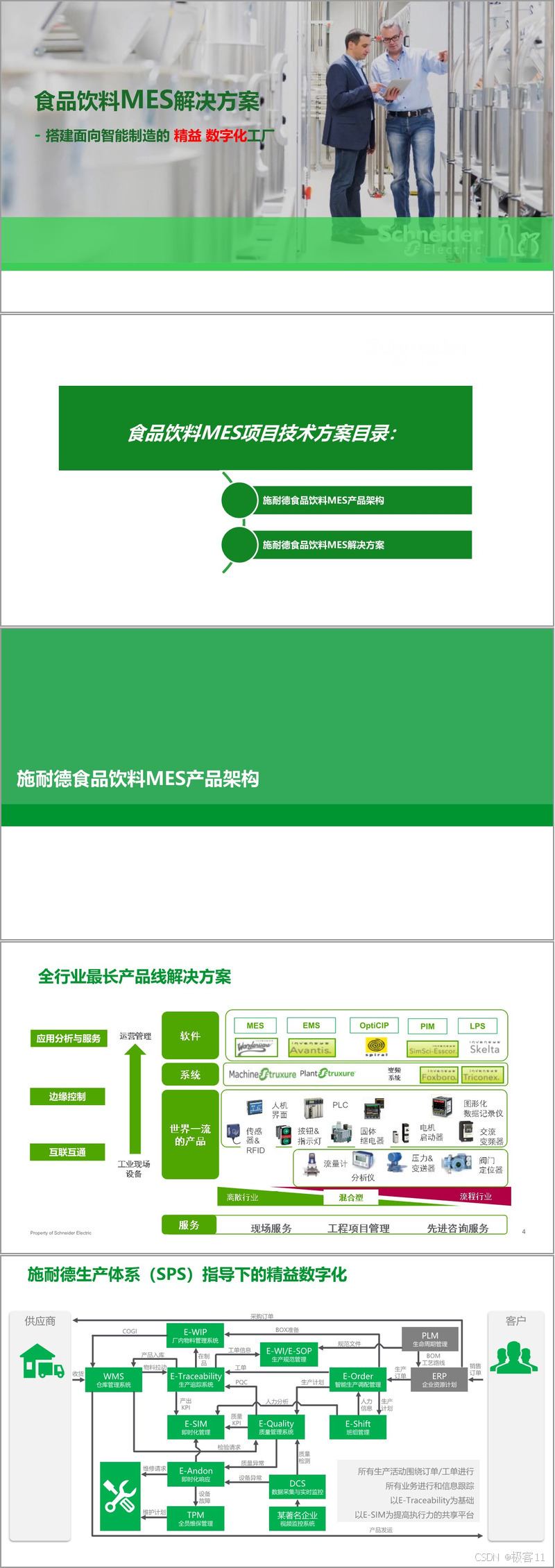

在食品饮料行业,生产过程的精细化管理和质量控制一直是企业运营的核心挑战。随着工业4.0的推进,制造执行系统(MES)成为连接企业资源计划(ERP)与生产现场的关键纽带。本文将对《食品饮料工厂数字化MES解决方案》文件进行全面解读,从技术架构、功能模块到实际应用案例,深入剖析施耐德电气提出的精益数字化工厂解决方案。

行业背景与需求

食品饮料行业具有生产批量大、质量控制严、追溯要求高等特点。传统生产模式面临以下痛点:

- 生产数据采集滞后,难以实时监控

- 质量追溯链条不完整,问题定位困难

- 人工排产效率低,设备利用率不足

- 物料管理粗放,易出现差错

该解决方案以施耐德生产体系(SPS)为指导,通过MES系统实现从原料到成品的全流程数字化管控,满足食品行业对生产透明化、质量可追溯和效率提升的迫切需求。

整体技术架构

1. 分层系统集成

方案采用标准的ISA-95架构,分为四个层级:

- Level 1:设备与控制系统(PLC/DCS/SCADA)

- Level 2:实时数据库(过程历史数据)

- Level 3:MES业务管理层(核心功能模块)

- Level 4:ERP系统(SAP等)

通过OPC、Modbus等协议实现设备层与信息层的无缝对接,确保数据实时互通。

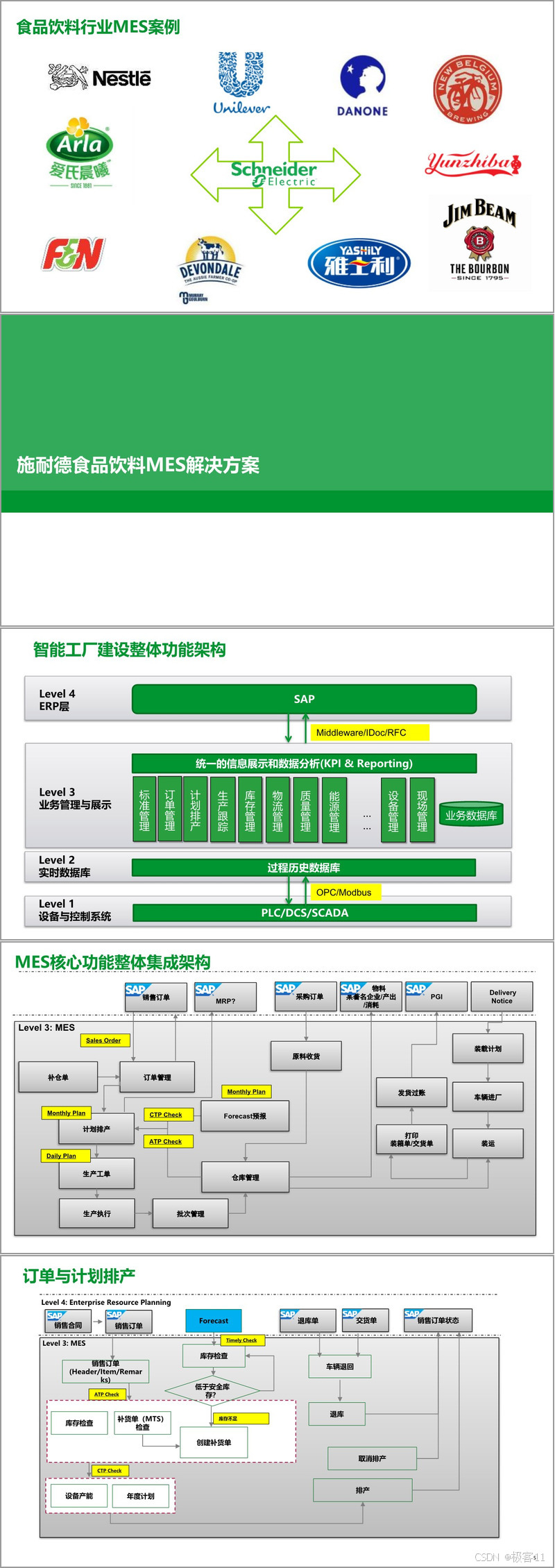

2. 核心功能模块

系统包含以下关键功能:

- 计划排产:支持从年度计划到日计划的动态调整

- 生产执行:基于工单的全流程跟踪

- 质量管理:内置SPC分析工具

- 设备管理:预测性维护体系

- 物料追溯:批次级正向/反向追溯

关键技术亮点

1. 智能排产引擎

- 采用基于交货期的自动化排产算法

- 可视化展示设备产能占用情况

- 支持紧急订单插单和延迟订单预警

- 案例显示,某企业排产效率提升40%

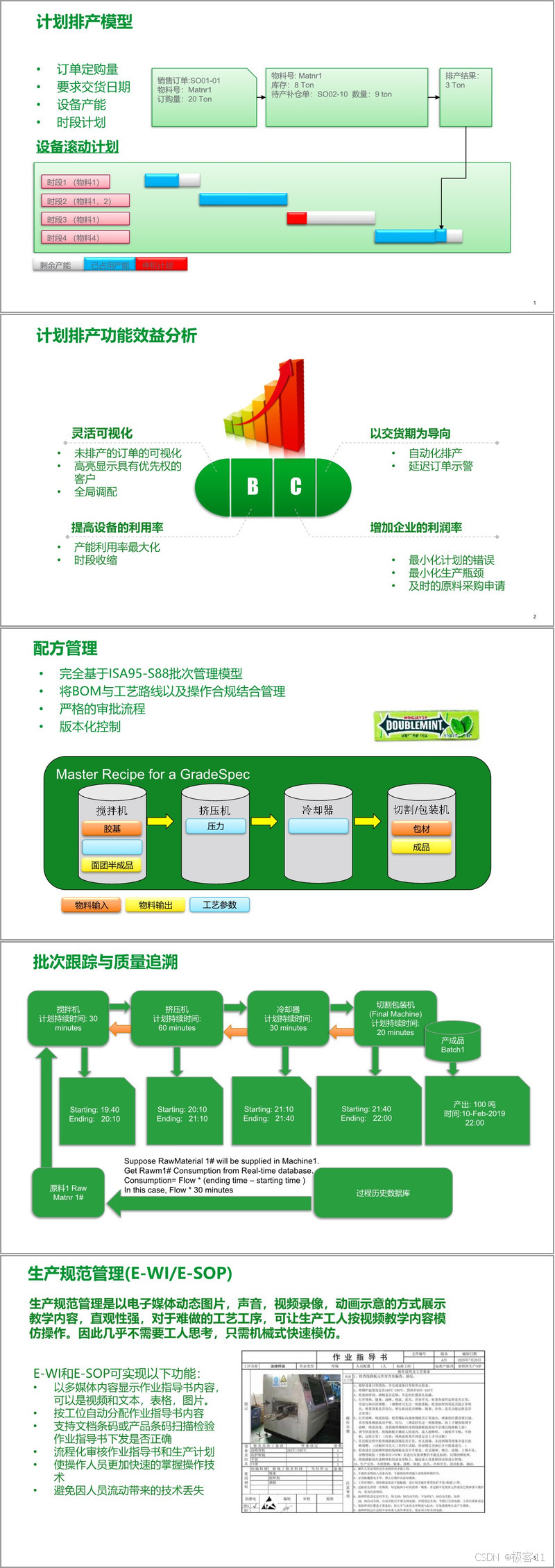

2. 全链条批次追溯

- 原料批次与生产工单自动关联

- 支持"黄金曲线"工艺参数比对

- 质量问题可快速定位至具体供应商和LOT号

- 反向追溯功能可在30分钟内锁定受影响产品范围

3. 多媒体生产规范管理(E-WI/E-SOP)

- 以视频、动画等形式展示作业指导

- 支持工位自动匹配SOP文档

- 条码扫描验证作业规范性

- 某饮料厂实施后,新员工培训周期缩短60%

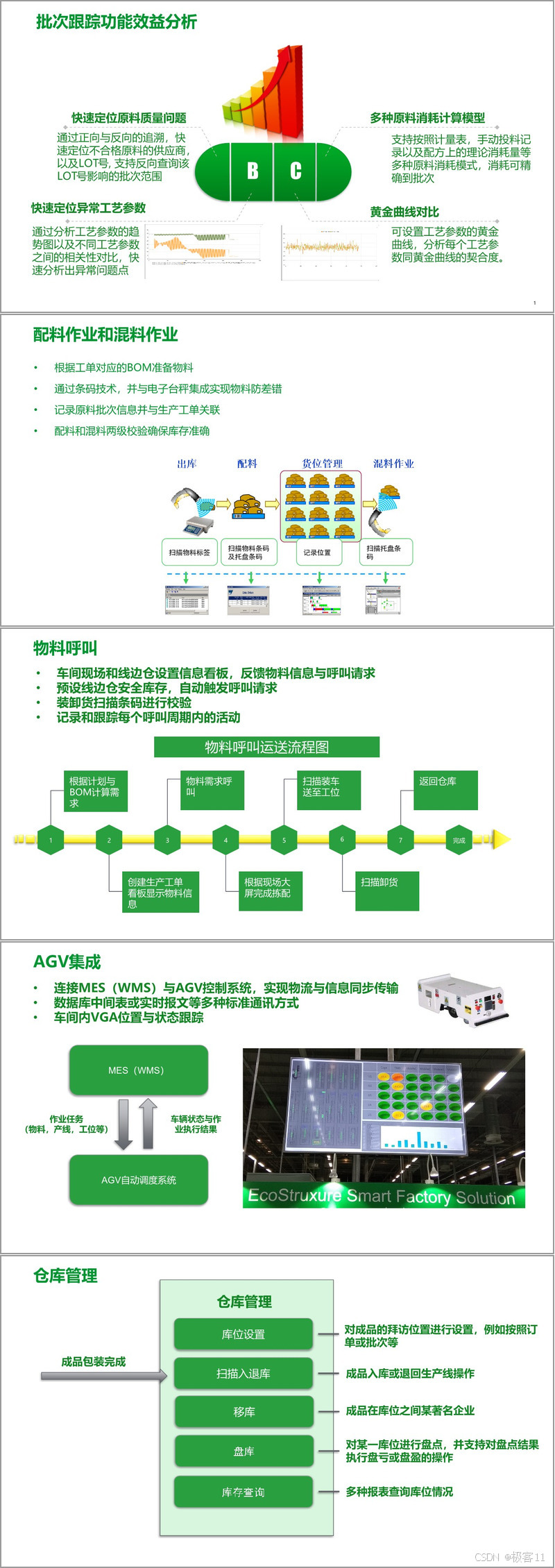

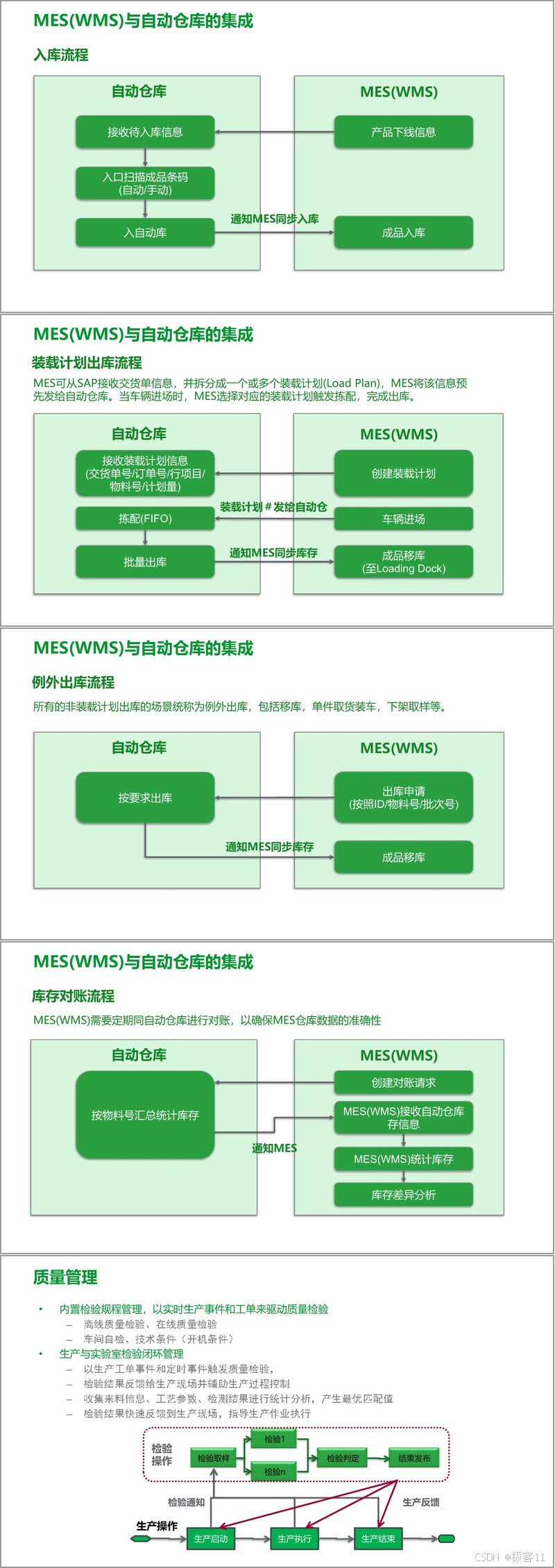

4. 智能物流协同

- AGV与MES/WMS系统深度集成

- 物料呼叫系统自动触发补货

- 装载计划与自动仓库联动

- 实现库存准确率99.5%以上

典型应用场景

1. 质量管理闭环

- 在线检测数据实时反馈至生产端

- 超标参数自动触发安灯报警

- 质量数据SPC分析生成改进建议

- 某乳品企业次品率下降35%

2. 设备预测性维护

- 通过振动、温度等传感器监测设备状态

- 采用机器学习算法预测故障点

- 自动生成维护工单和备件需求

- 设备综合效率(OEE)提升15%

3. 即时化现场管理(SIM)

- 建立五级问题升级机制(从班组到总经理)

- 电子看板实时展示生产异常

- 全流程跟踪问题解决进度

- 平均问题解决时间缩短70%

实施效益分析

根据多个食品饮料企业的实施案例,该解决方案可带来以下量化收益:

- 生产效率提升:20-30%

- 质量缺陷减少:25-40%

- 库存周转率提高:30-50%

- 设备利用率提升:15-25%

- 产品追溯时间缩短:从小时级降至分钟级

结语

该MES解决方案通过深度融合信息技术与制造技术,构建了食品饮料行业从原材料到消费者的全数字化价值链。其核心价值在于:

- 实现生产过程的透明化管控

- 建立质量问题的快速响应机制

- 优化企业资源配置效率

- 为持续改进提供数据支撑

随着食品行业监管趋严和个性化需求增长,此类数字化解决方案将成为企业提升竞争力的必由之路。

接下来请您阅读下面的详细资料吧。

425

425

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?