在制造业数字化转型的浪潮中,企业资源计划(ERP)系统常被奉为“大脑中枢”——它统筹财务、采购、销售、库存等宏观业务流,用数据驱动企业的经营决策。这个比喻虽形象,却不够完整。

若将工厂比作一个精密运转的人体,ERP更像是负责战略指挥的“神经中枢”,而真正让每一个细胞(生产环节)精准协作的,是深入车间现场的制造执行系统(MES)。那些ERP“管不到”或“管不细”的细节,恰恰是MES存在的意义:它填补了从计划到执行的最后一公里鸿沟,让数字化真正落地到生产的每一寸毛细血管。

这不仅是两个系统的简单分工,更是企业数字化能否真正落地的关键所在。

一、ERP知道“要做什么”,MES知道“怎么做”

走进任何一家制造企业,你都会听到这样的对话:“ERP告诉我们这个月要生产什么,但MES告诉我们今天要怎么生产。”这句话精准概括了两者的根本区别。

ERP的核心能力体现在“计划层”的资源统筹:它根据订单需求生成生产计划(比如“本周需生产1万件A产品”),协调采购部门备料、销售部门确认交期、财务部门核算成本。它站在企业全局高度,回答“要做什么”的战略问题。

然而,这些宏伟计划最终要分解为成千上万个具体的生产动作——某台设备几点开机、哪条产线生产哪个型号、工人按什么工艺参数操作、某个工序需要多少工时。这些“微观指令”,ERP既无暇顾及,也缺乏实时执行的能力。就像一个将军可以制定攻城战略,但无法指挥每个士兵如何挥舞刀剑。

熙梦网络科技曾拜访过一家汽车零部件企业,他们的ERP系统精准规划了每月生产任务,但车间却经常出现这样的场景:工人在设备前争论该先做哪个订单,物料配送总是慢半拍,设备闲置等待时间占到了30%。这一切,直到引入MES后才得以改观。

MES就像一位永不疲倦的“现场指挥官”,将ERP下发的粗略计划转化为可落地的执行方案:它会根据当前车间的设备状态(某台CNC机床正在维修)、人员排班(张三今天请假)、物料实际位置(某批次原材料还在暂存区未上料),动态调整生产排序。

更关键的是,MES直接对接产线的PLC、传感器和工控机,把“生产A产品需要先做B工序,温度控制在180±5℃,压力保持2.3MPa”这样的工艺细节固化成标准化指令,确保每个操作员、每台设备都按统一标准执行。

还记得去年,熙梦网络科技在帮某精密仪器车间做系统落地之后,看到工人在终端上轻轻一扫,屏幕上立即显示出该工单的所有操作要点和质检标准。“以前靠老师傅口口相传,现在MES让新员工也能快速上手,而且绝不会出错。”

二、ERP记录“结果数据”,MES追踪“过程真相”

制造业中流传着一句话:“我们从不缺少数据,我们缺少的是真相。”这句话道破了制造业数字化的深层痛点。

ERP的价值在于通过财务、库存等结果数据反映企业经营状况——比如本月生产了1万件产品,良品率95%,库存周转率提升2%。这些数据对高层决策至关重要,但它们只是故事的结尾,而非过程。

那5%的不良品具体出现在哪个工序?是设备参数偏差导致的尺寸超差,还是工人操作失误漏装了零件?某批订单延迟交货,是因为原材料到货晚,还是某台关键设备突发故障停了3小时?这些问题,ERP往往无从解答。

MES的存在,就是为了解开这些过程黑箱。它通过部署在车间的数据采集终端(如扫码枪、RFID读写器、IoT传感器),实时记录每一个生产动作:某件产品在几点几分进入哪台设备加工、加工时的温度/压力/转速参数是多少、操作员是谁、检验结果是否合格。

在一家电子元器件工厂,熙梦网络科技亲眼见证了MES如何破解一个困扰他们半年的质量谜题。该厂某型号产品始终有3%的不良率,问题时有时无,传统方法一直找不到根源。启用MES的全流程追溯后,他们发现所有不良品都出现在夜班某台设备上,进一步分析显示,当环境湿度超过75%时,该设备的某个传感器会出现轻微偏差。这个隐藏极深的问题,在MES的“火眼金睛”下无所遁形。

当出现异常时(比如某批次产品硬度检测不达标),MES能快速追溯到“问题发生在第3工序,当时设备温度实际为175℃(低于标准值)”,甚至关联到该时段设备的维护记录(最近一次校准是2周前)。

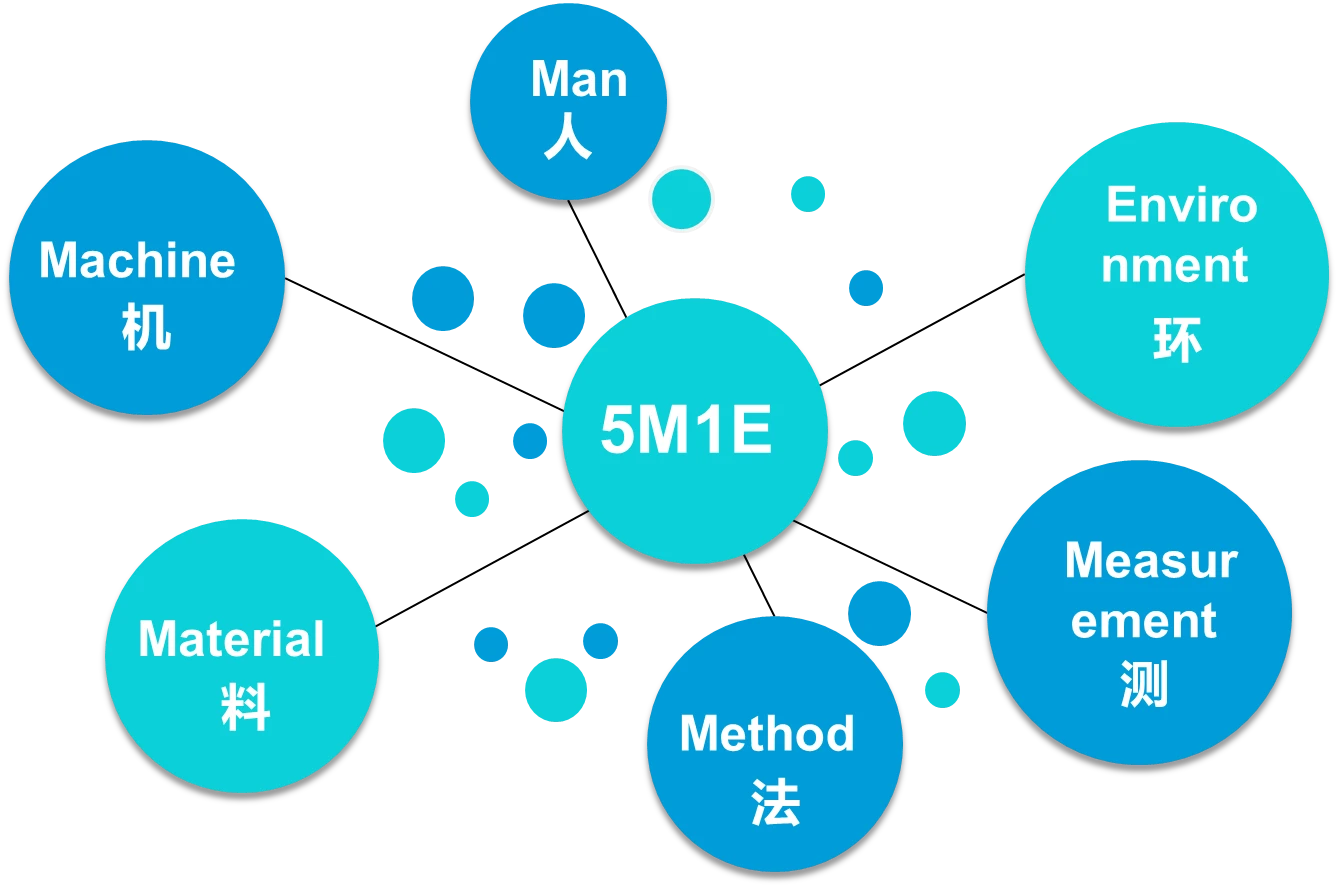

这种对“人、机、料、法、环”的全流程追溯,让质量问题不再“说不清”,也让生产效率优化有了精准的靶点。正如一位质量经理所言:“有了MES,我们终于从‘猜测’走向了‘确知’。”

三、ERP管理“静态资源”,MES调度“动态现场”

制造现场最显著的特征就是“永远在变化”。这种动态特性,恰恰是静态管理系统最难适应的。

ERP系统中的“资源”通常是静态的:它知道仓库里有1000个某型号零件,但不知道这1000个零件具体放在哪个货架、哪一层;它知道某台设备属于“金加工车间”,但不知道这台设备当前是否空闲、上次保养是什么时候、当前负载率是多少。

这种静态信息在计划层面足够,但在实际生产中,现场永远在动态变化——某台关键设备突然故障,需要立刻调配备用设备;某批次紧急插单到来,需要重新分配产线产能;工人临时请假,需要调整班组任务……

熙梦网络科技在落地的上百个项目中,曾见证过一家家电企业在引入MES前后的鲜明对比。之前,一次关键设备的突发故障导致整条产线停工4小时,班组长忙着打电话协调,主任四处找人维修,计划员忙着重新排产,现场一片混乱。而在部署MES后,类似情况的处理变得井然有序:系统自动发出警报,推荐启用备用设备,同步调整相关产线的任务序列,并通知维修团队直接前往指定位置。

MES的优势在于“实时感知+动态调度”。它通过连接车间里的每一台设备(采集运行状态)、每一位员工(打卡/操作记录)、每一份物料(扫码出入库),实时构建车间的“数字孪生”。

管理者打开MES界面,就能看到“3号产线当前有2台设备空闲,其中一台刚完成上一批次,可立即切换新任务;5号工位的王师傅已完成今日80%的定额,剩余任务可调配给相邻工位的李师傅;某批次紧急订单所需的特殊物料已从暂存区上料至指定区域,10分钟内可开始加工”。

基于这些实时数据,MES能自动或辅助人工快速调整生产计划,避免“计划赶不上变化”的混乱。这种能力,让制造企业真正实现了从“静态管理”到“动态优化”的跨越。

四、ERP连接“企业级流程”,MES打通“产线级协同”

现代制造业的复杂性,不仅体现在技术层面,更体现在协同维度上。从战略协同到战术协同,再到执行协同,每个层面都需要不同的工具和思路。

ERP擅长串联企业内部的跨部门协作:销售接到订单后,ERP会同步通知生产部排计划、采购部备原料、财务部预留资金。这种“企业级流程”协同确保了宏观层面的信息一致。

但当生产进入车间现场,部门之间的协作会细化到更微观的颗粒度——研发部的工艺图纸如何准确传递到操作工人手中?质量部的检验标准怎样实时同步到检验员?物流部的物料配送如何与产线节拍匹配?这些“产线级协同”需要更紧密的实时交互,而ERP的跨系统对接往往存在延迟(比如工艺文件更新后,需要手动下载到车间电脑)。

MES则是车间里的“协同中枢”:它集成PLM系统的最新工艺文件,确保工人扫描工单时看到的永远是最新的操作指南;它对接QMS的质量标准,检验员扫码即可查看当前产品的关键控制点;它与WMS联动,根据生产进度自动生成物料拉动单,让物流人员精准配送(比如“10:15需要向2号产线补充50个某型号零件”)。

在一家医疗器械厂,熙梦网络科技看到了MES协同效应的完美体现。该厂产品迭代频繁,过去经常发生“工人按旧工艺生产,新标准已发布”的尴尬。引入MES后,任何工艺变更都会实时推送到相关工位,系统还会强制要求操作员确认已了解变更点。同时,物料配送员手持终端上会显示精确到分钟的配送指令,既不会过早送到占用空间,也不会过晚送到影响生产。

更重要的是,MES支持多角色实时协同——班组长能在终端查看本班组的任务进度并调整优先级,设备维护人员能接收设备的预测性维护提醒(比如“轴承温度持续升高,建议2小时内检修”),所有人的操作痕迹都会被记录,形成透明化的现场管理网络。

五、深度融合:从“数字化规划”到“数字化落地”

ERP是企业数字化的“战略级工具”,但它无法替代MES对生产现场的深度渗透。那些需要实时响应的、依赖具体场景的、关乎细节精度的管理需求——从工艺执行的精准度到设备运行的稳定性,从质量追溯的可靠性到现场协同的高效性——正是MES的价值所在。

如果说ERP让企业“知道该往哪里去”,那么MES就是确保“每一步都走得稳、走得准”。

在制造业向智能化迈进的今天,单纯的ERP或独立的MES都已不足以支撑企业的竞争需求。唯有让ERP与MES深度融合,实现计划层与执行层的无缝衔接,才能真正实现从“数字化规划”到“数字化落地”的闭环。

这种融合不是简单的系统对接,而是业务流程的深度重构。它要求企业打破部门墙,贯通信息流,让战略决策基于真实的执行数据,让现场执行服务于清晰的战略目标。

在之前的文章中,熙梦网络科技也做过类似的分享:“我们不再争论该优先投资ERP还是MES,而是关注如何让两个系统更好地对话。当ERP的计划基于MES反馈的实时产能数据,当MES的执行紧密对齐ERP的战略目标,我们才真正感受到了数字化带来的价值。”

未来的智能工厂,将是ERP与MES深度融合的生态系统。在这个系统中,宏观与微观、战略与战术、计划与执行将不再是对立的概念,而是连续的统一体。ERP提供全局视野和战略方向,MES确保精准执行和实时优化,两者共同构成了制造业数字化的“任督二脉”。

打通这两脉,企业才能在中国制造向中国智造转型升级的大潮中,既看得远,又走得稳;既把握方向,又掌控细节。这或许就是当代制造企业数字化转型的真正要义。

1234

1234

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?