在现代制造业的神经系统中,数据如同奔流的血液,而MES(制造执行系统)则是驱动生产智能化的核心引擎。它通过对全流程数据的精准捕获与高效处理,将传统“黑箱式”的生产车间转化为透明可控的数字工厂。实现这一变革的前提,是MES管理系统必须具备多维度、高时效的数据采集能力,让设备、物料与人员的状态在虚拟空间中实时映射。

一、设备直连:自动化采集的基石

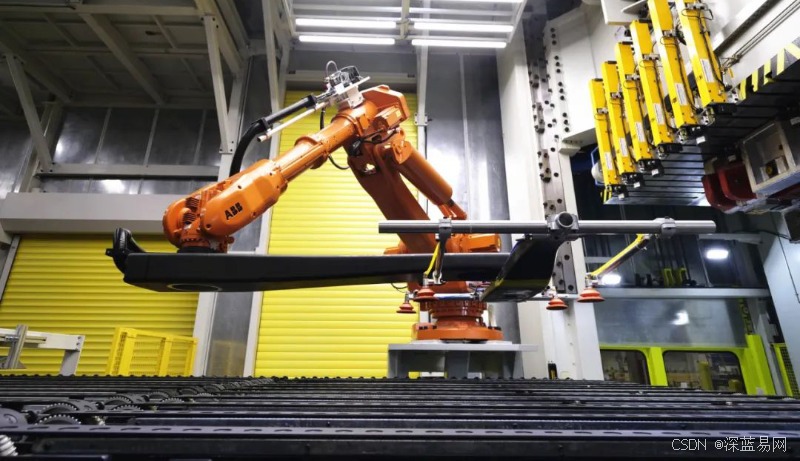

设备自动采集是MES管理系统数据获取的核心路径。通过工业协议(如OPC UA、Modbus、Profinet)与设备控制器(PLC、DCS)建立深度连接,MES能毫秒级捕获设备运行参数、故障代码、产量计数等关键信息。这种嵌入式采集无需人工干预,既保障了实时性(如设备启停状态瞬时更新),又确保了数据准确性,避免了人工抄录的误差风险。对于老旧设备,加装传感器(温度、振动、电流)并经由物联网网关转发,同样可将其纳入数字化监控网络。

二、智能识别:赋予物理对象的“数字身份”

RFID技术:在物料托盘、在制品或工装夹具上嵌入射频标签,相当于为其赋予唯一的“电子身份证”。当物体经过生产线读写器时,系统自动识别其身份、位置及工艺状态,实现无接触式批量采集。尤其在汽车、电子行业,RFID可精准防错(如拦截未完成工序的产品)、实时报工,并构建全生命周期的质量追溯链;

条码/二维码:通过固定式扫描枪或手持终端,快速获取物料批次、工序编号、操作员信息等结构化数据。相比RFID,其成本更低,适用于离散工序的节点追溯。

三、人机交互:灵活补充关键数据

尽管自动化采集覆盖了大部分场景,人工录入仍不可或缺。例如在质检环节输入实测尺寸、在设备点检中记录异常现象等。现代MES管理系统通过以下方式优化人工输入:

移动终端APP:现场人员通过平板或手机实时填报数据,同步至云端数据库,避免纸质单据滞后;

表单化引导:系统预设标准化输入模板,强制校验数据类型与范围,减少操作错误。

四、系统协同:打破数据孤岛

MES管理系统并非孤立运作。通过与ERP(物料需求、生产订单)、PLM(工艺规范)、SCADA(实时设备数据流)等系统集成,MES可自动同步计划层指令与执行层反馈,形成闭环管理。API接口或ETL工具在此过程中实现跨系统数据清洗、映射与整合,确保信息在流动中不失真。

五、数据炼金:从原始值到决策依据

采集仅是起点。MES管理系统内置的数据处理引擎对原始信息逐层提炼:

清洗过滤:剔除异常值(如传感器瞬态干扰)、填补缺失字段;

逻辑关联:将设备状态码解析为“运行/停机/故障”、将RFID位置绑定至具体工序;

实时分析:基于阈值规则触发报警(如温度超限),或通过看板可视化生产指标(OEE、节拍)。

结语:数据驱动的制造未来

MES管理系统的数据采集网络如同覆盖车间的“数字感官”,将设备脉冲、物料流动与人员操作转化为可计算、可优化的信息流。这种能力是构建透明工厂、实现精益生产的底层支柱。随着5G边缘计算与IIoT技术的渗透,MES管理系统的采集精度与响应速度将持续进化,让每一秒的生产活动都在数字世界中精准复现,为智能制造提供不竭动力。

1070

1070

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?