一、 那个让厂长深夜惊醒的“噩梦”

这就发生在上个月。

周五下午四点,您正准备审批完最后几张单据去过个周末,产线负责人的电话突然打了进来,语气急促得让人心里发慌:“总监,出事了。OQA(出货检验)发现刚刚下线的那批心电监护仪主板,有30%的核心芯片焊接引脚存在虚焊风险。”

您的第一反应不是愤怒,而是恐惧。

因为这批货涉及三千台设备,周一就要发往欧洲。您冲到车间,对着堆积如山的纸质流转单和几个不同版本的Excel表格发愁:

到底是哪一批次的锡膏出了问题?

是回流焊的炉温曲线没调好,还是SMT贴片机的吸嘴漏气了?

更要命的是,这30%的问题产品混在几千台成品里,如果要全部拆箱重检,至少需要耗费两天两夜的人力,还要承担交期延误的巨额罚款。

这时候,您看着满头大汗的生产主管,心里可能只会想一件事:如果我能像查快递一样,扫一下码就知道这块板子经过了哪台设备、用了哪罐锡膏、当时炉温是多少,该多好?

这种“盲人摸象”的痛苦,正是许多离散制造企业(尤其是电子和医疗器械行业)的日常写照。而MES系统(制造执行系统),就是为了终结这种混乱而生的。

二、 MES不只是“监控”,更是“防错”与“追溯”

很多人问我:“MES到底是什么?我有ERP了为什么还要它?”

用个通俗的比喻:ERP是公司的“钱包”,管钱和订单;而MES是工厂的“神经系统”,管的是从原材料进车间到成品出库的全过程执行。

我想通过一个真实的案例来解释它到底能干什么。

去年,我服务过一家位于深圳的医疗器械制造商(为保护客户隐私,我们称之为A厂)。A厂面临着严苛的FDA审计压力,他们的痛点和很多人一样:生产追溯系统极其脆弱,一旦发生客诉,定位问题源头平均需要4个小时,且数据准确性完全依赖工人的填表自觉性。

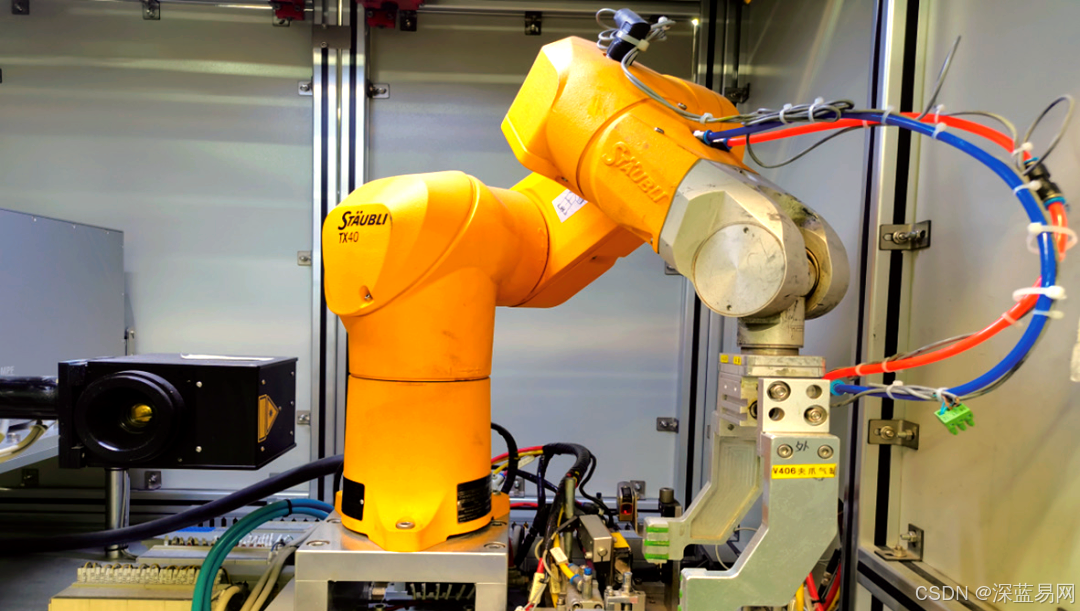

我们为A厂引入了一套专注于MES质量管理的解决方案,重点解决“人、机、料、法、环”的数字化闭环。

实施后的变化是立竿见影的:

从“事后补救”变“事前防错”:

以前,工人可能拿错了B料盘装到了A工位上,直到做完才发现。现在,MES系统与SMT设备联机,工人上料前必须扫描物料条码和机台码。如果物料对不上,设备直接锁死,根本开不起来。 就这一个简单的“防呆”功能,直接让A厂因错料导致的报废成本降低了90%。

让数据“开口说话”:

在组装环节,我们将关键扭矩数据与产品序列号绑定。如果工艺要求扭矩是5N·m,而电动螺丝刀只打到了3N·m,系统会自动判定该工序“FAIL”,产品卡在这一站,流不到下一道工序。这比靠质检员肉眼看可靠得太多了。

惊人的追溯效率提升:

回到文章开头的那个噩梦场景。在MES系统上线三个月后,A厂进行了一次模拟召回演练。输入一个有问题的元器件批次号,系统在5分钟内(而非以前的4小时)就精准拉出了受影响的成品序列号列表,并锁定了它们目前的具体位置(是在库、在途还是已发货)。

这就是数据的力量。 A厂的生产总监后来告诉我,这一项改进,不仅帮他们顺利通过了FDA审计,更重要的是,他们终于敢接那些对质量要求极高的欧美大客户订单了。

三、 既然是投资,我们买到了什么?

作为决策者,我知道您关心的不仅仅是技术细节,更是这笔钱花得值不值。

在行业里摸爬滚打这么多年,我见过太多企业把MES当成一个“面子工程”来做,装了大屏展示数据,产线却依然跑不顺,这很可惜。

实际上,一套成熟的MES系统,其核心价值在于两个层面:

第一,它是您应对“黑天鹅”事件的保险箱。

在合规要求日益严格的今天(如医疗行业的ISO 13485,汽车行业的IATF 16949),缺乏完整的电子记录和生产追溯系统,意味着您时刻暴露在巨大的合规风险之下。MES提供的全流程可追溯性,本质上是在购买“经营安全”。

第二,它是降本增效的“放大镜”。

很多隐形成本——比如频繁换线带来的时间浪费、在制品(WIP)积压占用的资金、因为信息滞后导致的物料浪费——在没有系统时是“看不见”的。MES通过实时采集OEE(设备综合效率)等数据,能帮您精准识别出生产瓶颈在哪里。

虽然实施MES并非一蹴而就,过程中甚至会遇到一线员工因为操作习惯改变而产生的抵触情绪——这也是我在项目中经常需要协助客户去解决的“变革管理”难题——但是,一旦跨过这个门槛,企业建立起的质量品牌信誉壁垒,是竞争对手很难在短期内复制的。

写在最后

工业4.0喊了很多年,但对于大多数工厂来说,我们不需要好高骛远去追求“无人工厂”,我们需要的是让每一次生产过程都透明、可控、可追溯。这才是MES存在的真正意义。

您的工厂在生产追溯或质量管控方面,目前面临的最大“痛点”是什么?是数据孤岛严重,还是因人为失误导致的返工居高不下?

1601

1601

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?