1、条形码在仓库管理中的应用

仓库管理中条码关键的作用就是对仓库运营过程中产生的大量的数据,进行自动化地收集,并实时地、准确性将信息传递给仓储管理系统WMS。

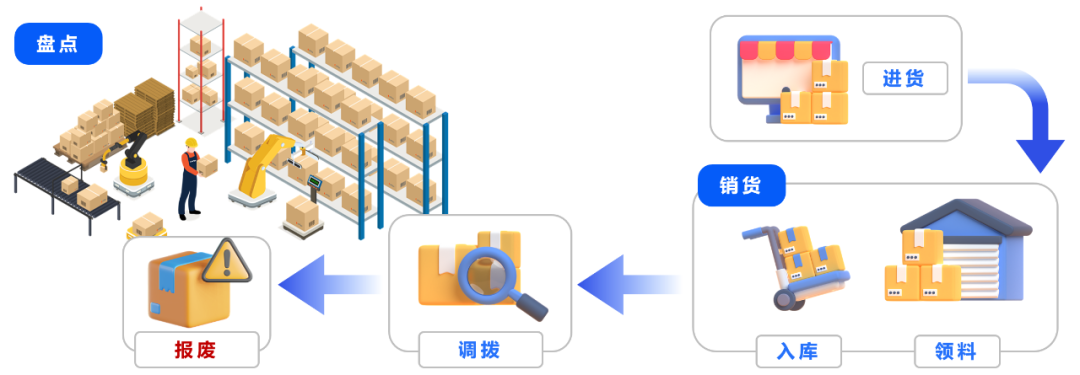

引入条码管理,可以对仓库的到货检验、入库、出库、调拨、移库移位、库存盘点等,各个作业环节的数据进行自动化的数据实时采集,查询、统计、跟踪。保证仓库管理各个作业环节数据输入的效率和准确性,确保企业及时准确地掌握库存的真实数据,合理保持和控制企业库存,还可方便地进行物品的批次、保质期等进行管理。

2、条形码管理与传统管理的比较分析

一、原材料入库

传统方式:

根据供货商的送货单据与货物上的标识进行点数及验收。

条形码管理方式:

来料检验并粘贴条码标签。收货员采用PDA对货物条码逐一扫描入库(条码包含物料代码、入库批号、数量、入库仓位等信息)。

条码信息同步传输仓库管理系统,与订单信息匹配和核对,确保货品数据的正确性。

使用价值:

通过唯一的编码,便于对物料进行追踪和管理,杜绝因物料无序而导致的损失和混乱;

对仓库进行基本的进、销、存管理;

建立起完整的物料档案,自动生成质量检验报告。

二、库位精细化管理

传统方式:

手工盘点,出入仓数据由仓管员录入

出入库数据更新不及时,系统库位管理无效。

系统无法知物料分布及仓储能力。

仓管员在物料摆放和领料时易出错乃至发错货。

条形码管理方式:

随机库位管理提升仓库容积率;产品精细记录多库位信息及批次信息;上架库位推荐、拣选库位推荐;可视化库位管理,让仓库一目了然。

系统记录物料或产品的批次信息及存放库位,拣料时自动按照先进先出或指定批次推荐库位,可实现物料追溯管理。

三、生产领料发料

传统方式:

根据生产部门的领料单进行发货,若单据上实发数量与原领料量有差异,需反馈生产部门再在系统中调整。

条形码管理方式:

原材料的领用均对应相关生产订单,方便计算生产成本以及质量追溯。

领用出库时,扫描生产订单,得到本次生产订单需要的物料清单,进行扫描出库。(条码包含生产订单号、行号、物料代码、数量、生产部门等信息)。

使用价值:

所有生产原料建立唯一编号,附有条形码标签,建立严格的领料控制;

将产品生产计划分解成为用料计划,控制每批产品的材料用量与标准成品的偏差。

四、成品完工入库

传统方式:

生产包装完成后,经 FQC确认合格,贴上物料标签,仓库人员点收数量确认,填写单据再录入系统。

条形码管理方式:

扫描生产订单,进行成品条码标签打印。当装满一个包装时,自动打印包装箱条码标签,并将条码粘贴到包装箱的指定位置,然后扫描入库。

使用价值:

整个收货过程实现无纸化操作;

快速检查货单信息,确保货品数据的正确性。

五、成品出库

传统方式:

根据生产或销售的出货备料单进行人工点数备货,并放入指定区域待出货。

条形码管理方式:

根据发货单自动检索出库清单,扫描条码标签,保证成品先进先出。

根据发货单据在指定货位进行拣货,将货品送至备货区,使用 PDA扫码出货与出库单号对应,若数据不符,PDA自动显示并报警提示,确保数据正确性。

使用价值:

仓库员可以按终端指定货位进行拣货;

检查货单和货品的差别,确保货品数据的正确性;

建立良好的可追溯性——可从成品追溯到原材料。

六、库存盘点作业

传统方式:

采用“人工查找、人工录入”的操作模式。

条形码管理方式:

根据仓库区域生成盘点的计划,仓库人员使用PDA在指定仓库区,对于货位货品进行盘点。所有货品盘点完毕后,即可获得实际库存数量。

使用价值:

整个盘点实现无纸化操作,代替人工识别、查找的作业方式,作业与交接的准确率得到了显著提升。

309

309

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?