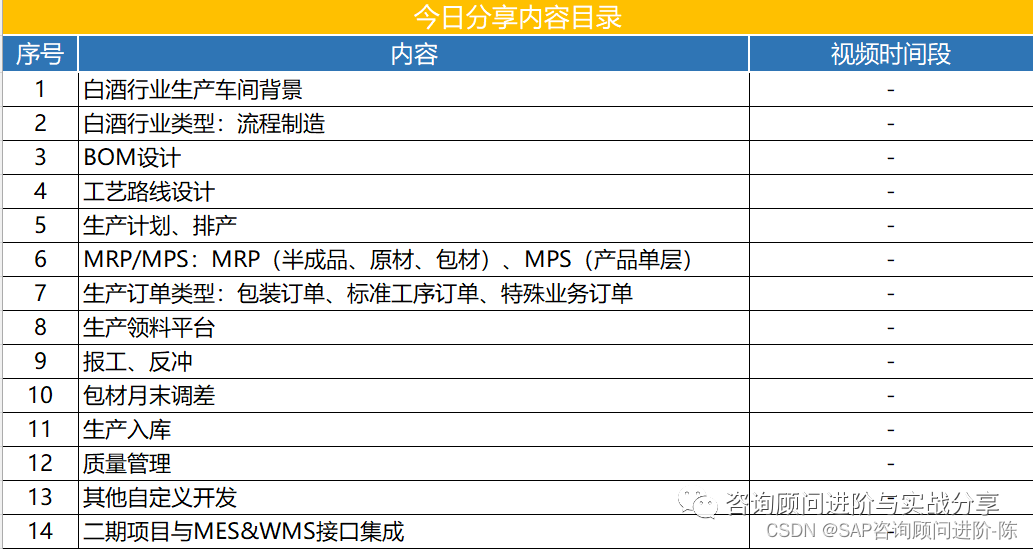

Today's share

01

白酒行业生产车间背景

酿造车间:

(1)原材——>饼丸——>酒饼——>斋酒

酿造车间-酒曲班-饼丸组(酒曲工艺,投原材,产饼丸)、酿造车间-酒曲班-酒饼组(酒曲工艺,投饼丸+原材,产酒饼)、酿造车间-蒸馏班-蒸馏(蒸馏工艺,投原材+酒饼,产斋酒);

(2)原材——>孢子曲——>米曲——>基酒

酿造车间-精酿班-散曲(精酿工艺,投原材,产孢子曲)、酿造车间-精酿班-散曲(精酿工艺,投原材+孢子曲,产米曲)、酿造车间-酿造二组(酿造工艺,投原材+米曲,产基酒);

(3)原材——>孢子曲——>米曲——>基酒

酿造车间-精酿班-散曲(精酿工艺,投原材,产孢子曲)、酿造车间-精酿班-散曲(精酿工艺,投原材+孢子曲,产米曲)、酿造车间-酿造二组(酿造工艺,投原材+米曲,产基酒);

(4)斋酒——>酒头

酿造车间-酿造二组(蒸馏工艺,投斋酒,产酒头)

(5)双蒸酒——>三蒸酒,双蒸酒——>四蒸酒

酿造车间-蒸馏班-蒸馏(传统)(蒸馏工艺,投双蒸酒,三蒸酒)、酿造车间-蒸馏班-蒸馏(传统)(蒸馏工艺,投双蒸酒,四蒸酒)

(6)外购基酒——>自制基酒——>果露勾调酒

酿造车间-精酿班-果露酒(精酿工艺,投原材+外购基酒,产自制基酒),酿造车间-精酿班-果露酒(精酿工艺,投自制基酒+外购基酒,产果露勾调酒),酿造车间-精酿班-果露酒(精酿工艺,投包材+勾调酒,产果露勾调酒)

酒库车间:

在SAP中将是将斋酒在不同的库位进行转移,最后勾调工序,投斋酒产勾调酒。

现场、MES其实有非常多的过程在制酒。

外购基酒、斋酒、酝浸酒、新组合老酒、带酒、池老酒、缸老酒、老酒、年份酒、储备酒、调味酒、组合酒、回流酒、勾调酒等等。

包装车间:

有13条自制包装线,2条外协包装线。

投勾调酒+包材,产成品酒

大师工作室、产品开发部:

该部门是各车间的半品、成品都可以生产,类似作坊、研发部门,做一些特殊的小量的半品、成品。

02

白酒行业类型:流程制造

特点:

(1)包装成品,按库生产,大批量生产、各级半品车间自己做计划,半品酒体一般是供远大于需求。故包材可根据成品滚动预测需求,运行MRP进行采购、原材无法根据半品需求运行MRP进行提前采购;

(2)市场销售人员,提交需求预测N+3,每月滚动发布;

(3)包装车间有初级排产需求,根据需求、最大产能、产品优先级、同班生产减少酒体切换等因素进行排产;

(4)半品酒体,库存量大、库存数量受季节性影响,而且差异量非常大、盘点难点大,在SAP上线前从未盘点过,在上线时盘点出来的酒体库存与业务部门线下表统计差异上千吨、由于盘点难度大,上线过后一年一盘,根据现场数据盘盈盘亏;

(5)半品酒体的中间状态、在制状态非常多,计量难、订单管理难度大,现场有安装罐、池等容器进行管理,业务需求可做酒体看板管理、实时查询每个罐的进、出、存情况;

(6)食品、快消行业需批次管理,作质量批次追溯。酒体在装罐过程中存在混批的情况,包装使用酒体同班下,也存在混批的情况。原材全部启用批次管理、包材由于管理难度只有纸箱进行了批次管理;

(7)所有物料都按照反冲进行管理,但是酿造车间存在先投料不报工、再报工产量不投料的情况;

(8)未上MES、WMS前,在SAP中领料部门在领退料申请单自开发平台进行申请,发料部门见单在发料平台进行发料;

(9)二期项目与MES、WMS集成。MES主要管理原材&包材叫料到线边、半品的领用调拨、报工、反冲、入库、半品销售。WMS主要负责非生产物料采购、原材&包材采购配送到线边、成品入库、成品销售。

03

BOM设计

与第一章所描述的,各车间工艺、BOM结构一致。不再赘述

04

工艺路线设计

(1)每个半成品、成品工艺路线仅包括一条工序。

(2)工艺路线类型为:N。无工序外协的情况,有外协产线。

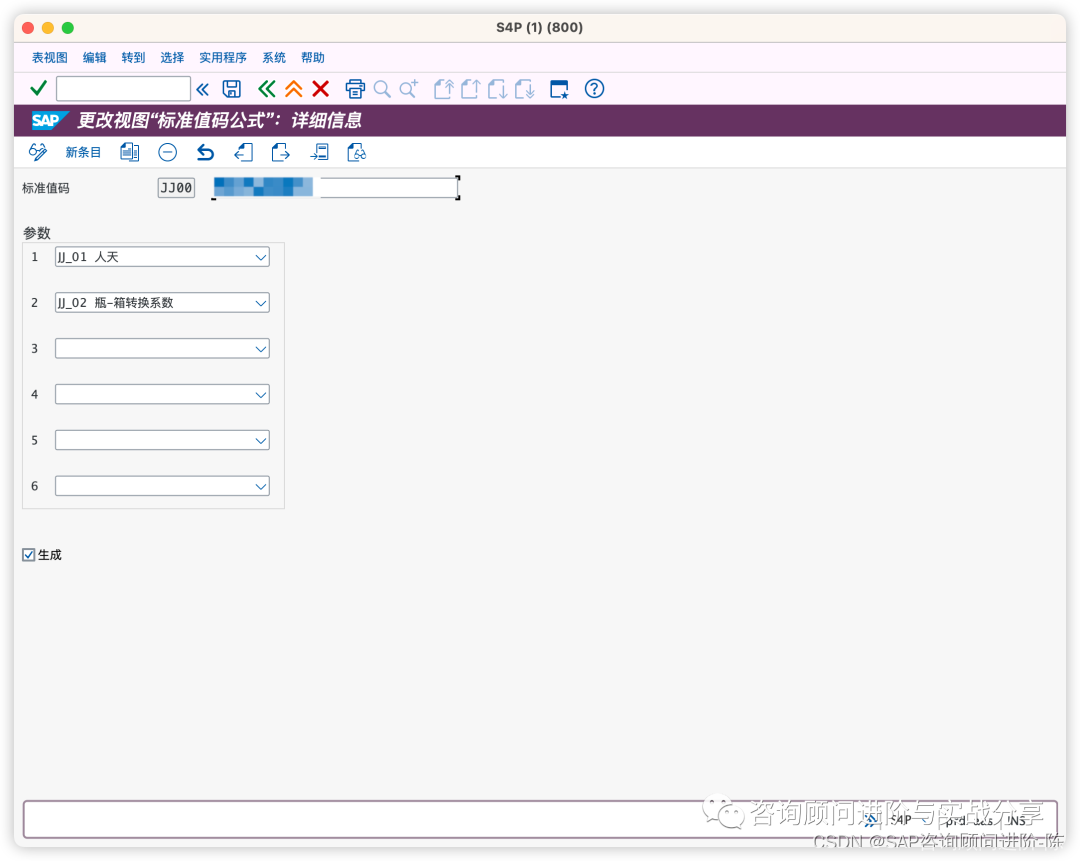

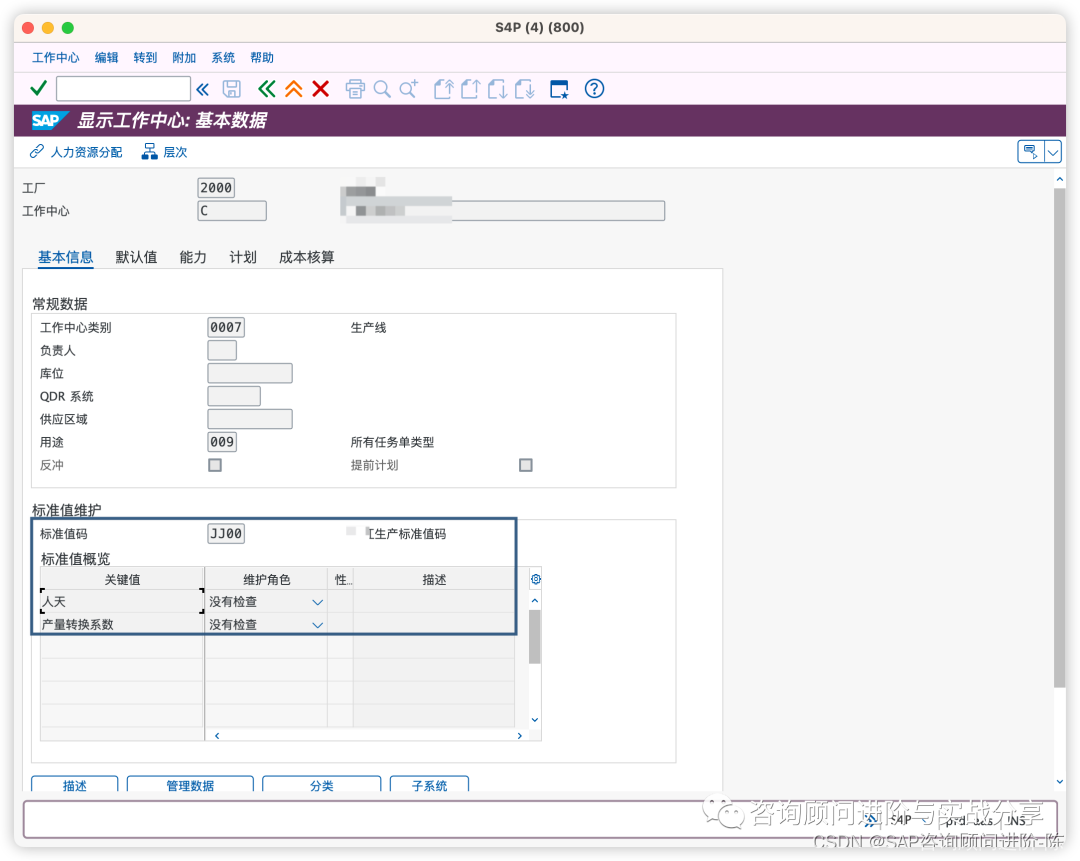

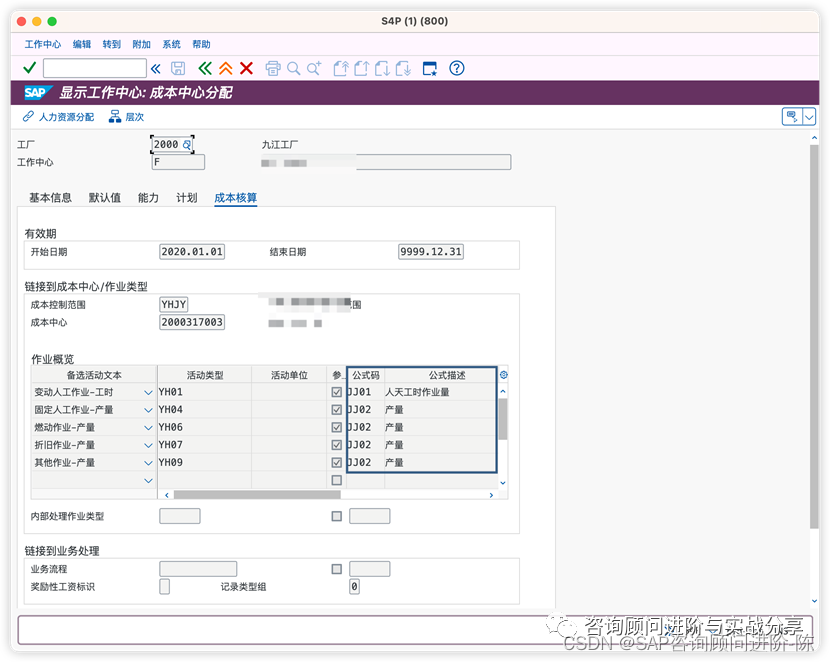

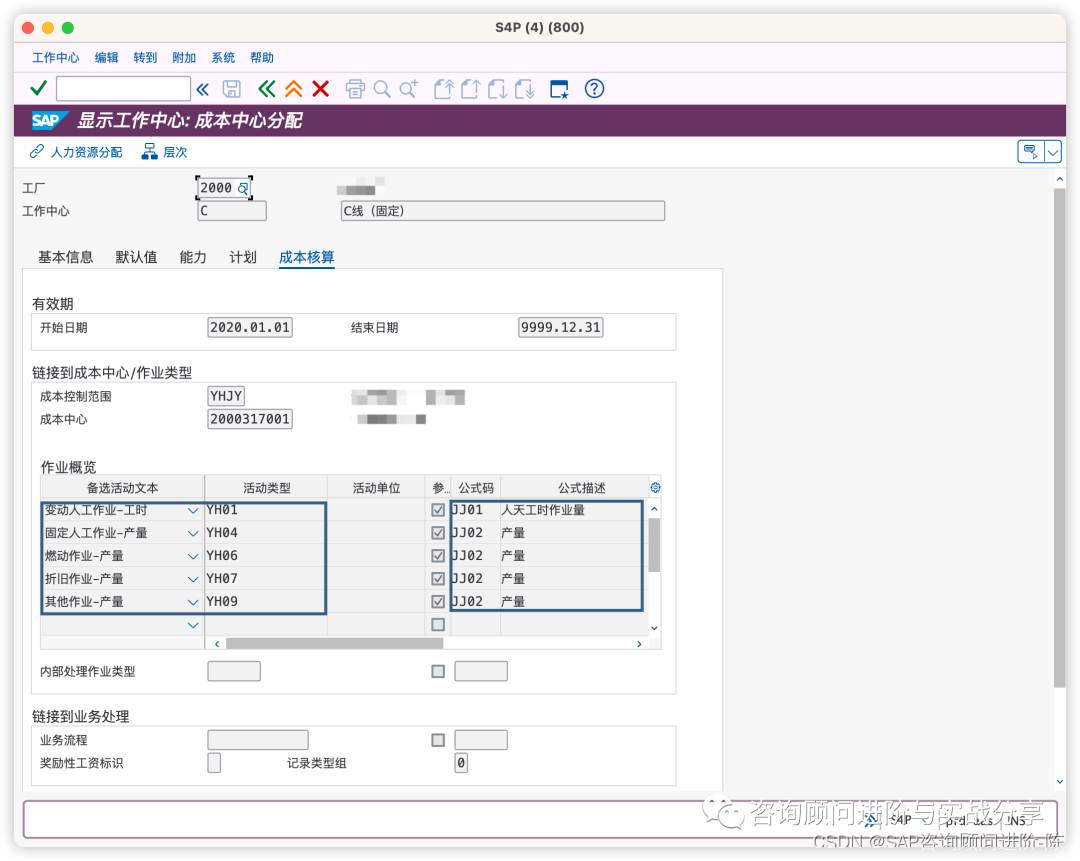

(3)工作中心标准值码

配置了两个标准值码参数,人天(维-TIME,标准值单位-HR)、产量转换系数(维-AAAADL,标准值单位-PC)

用于定义工序可根据工时人天数、产量进行报工

基本信息页签

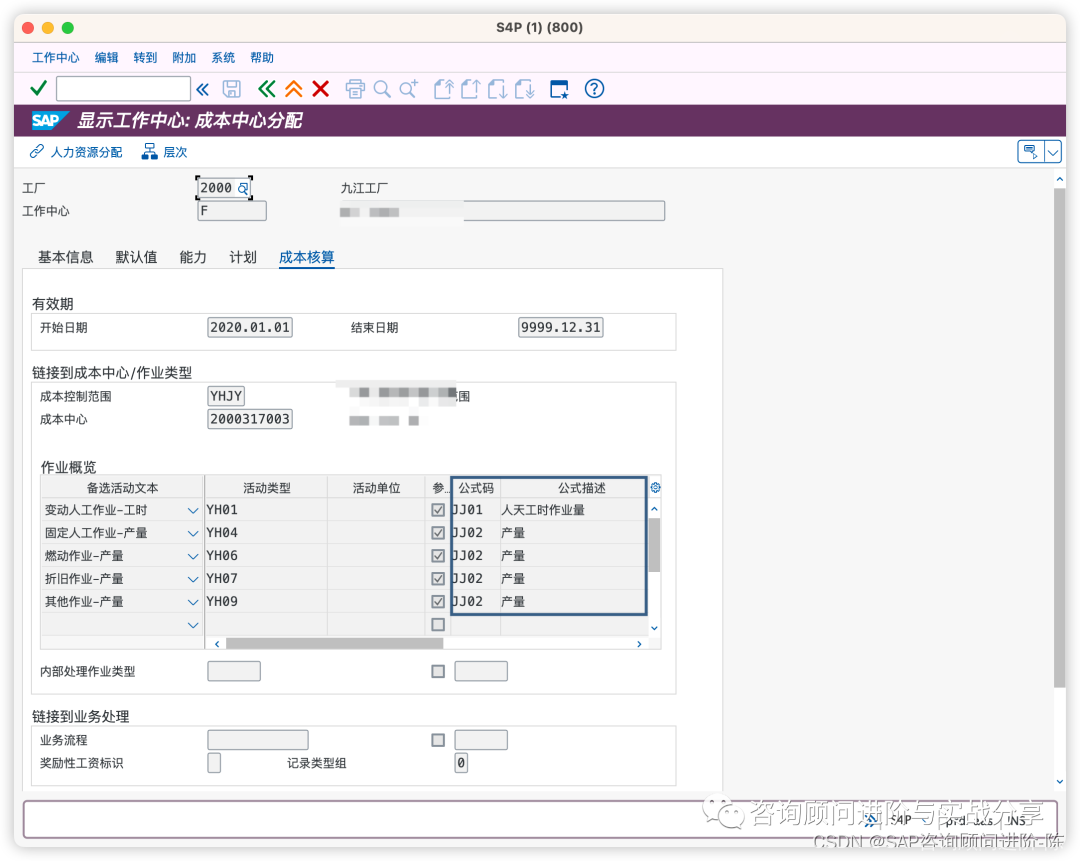

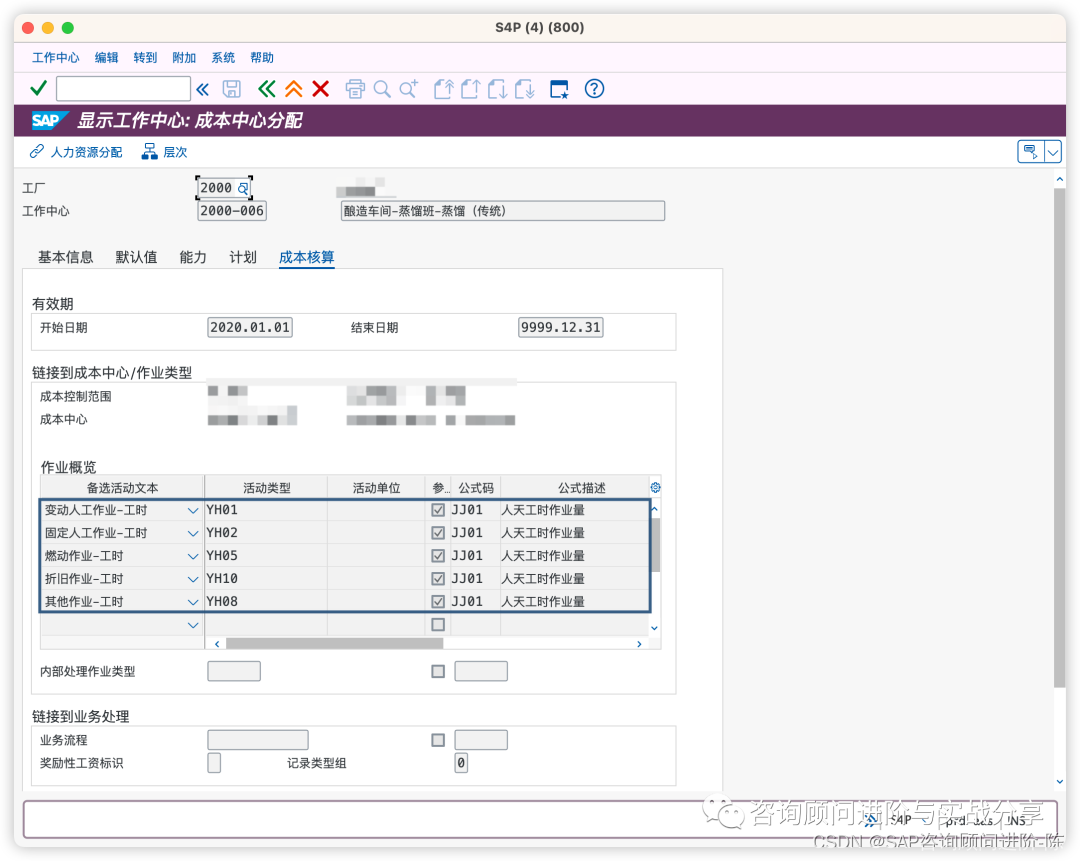

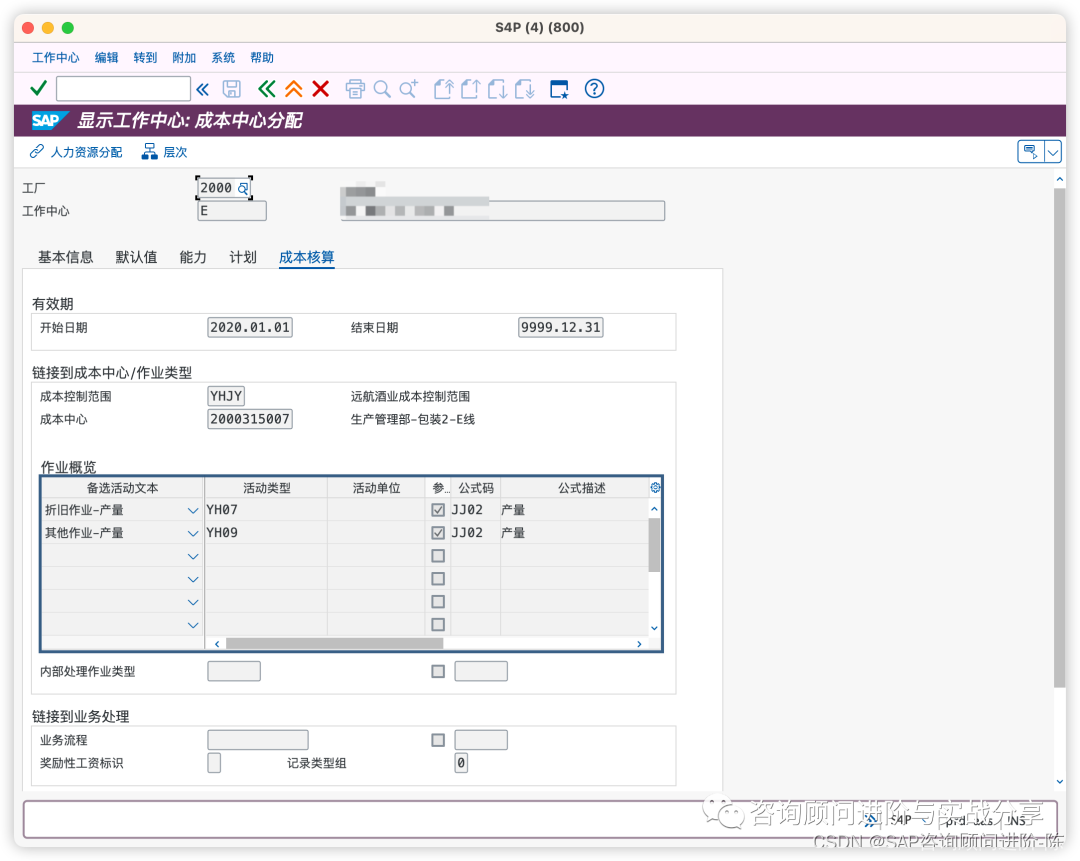

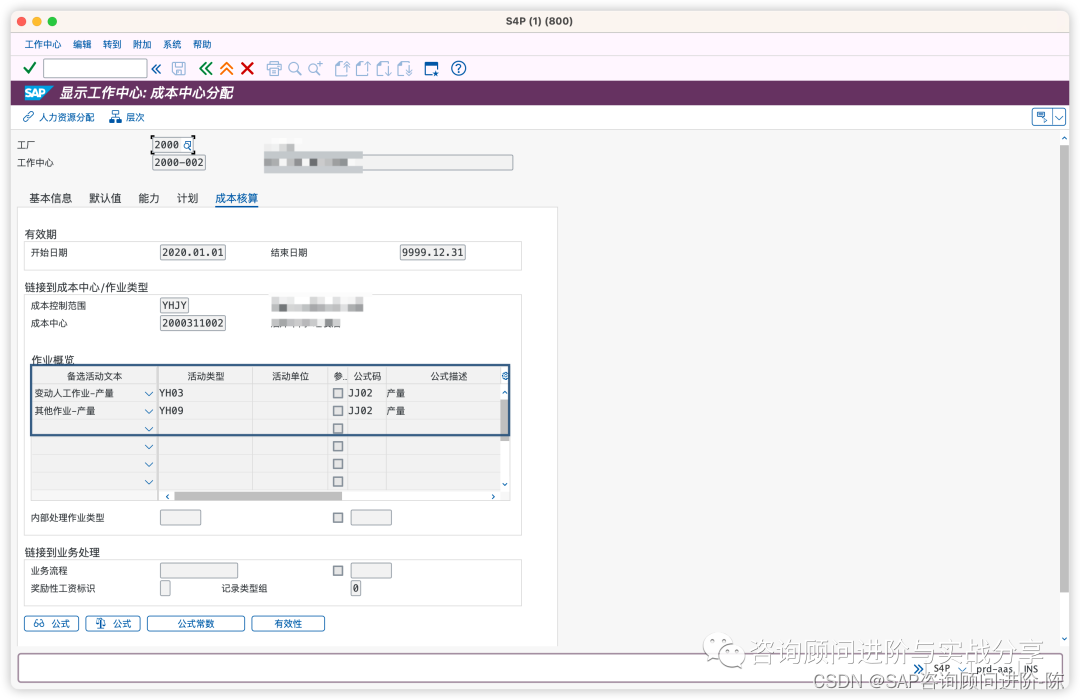

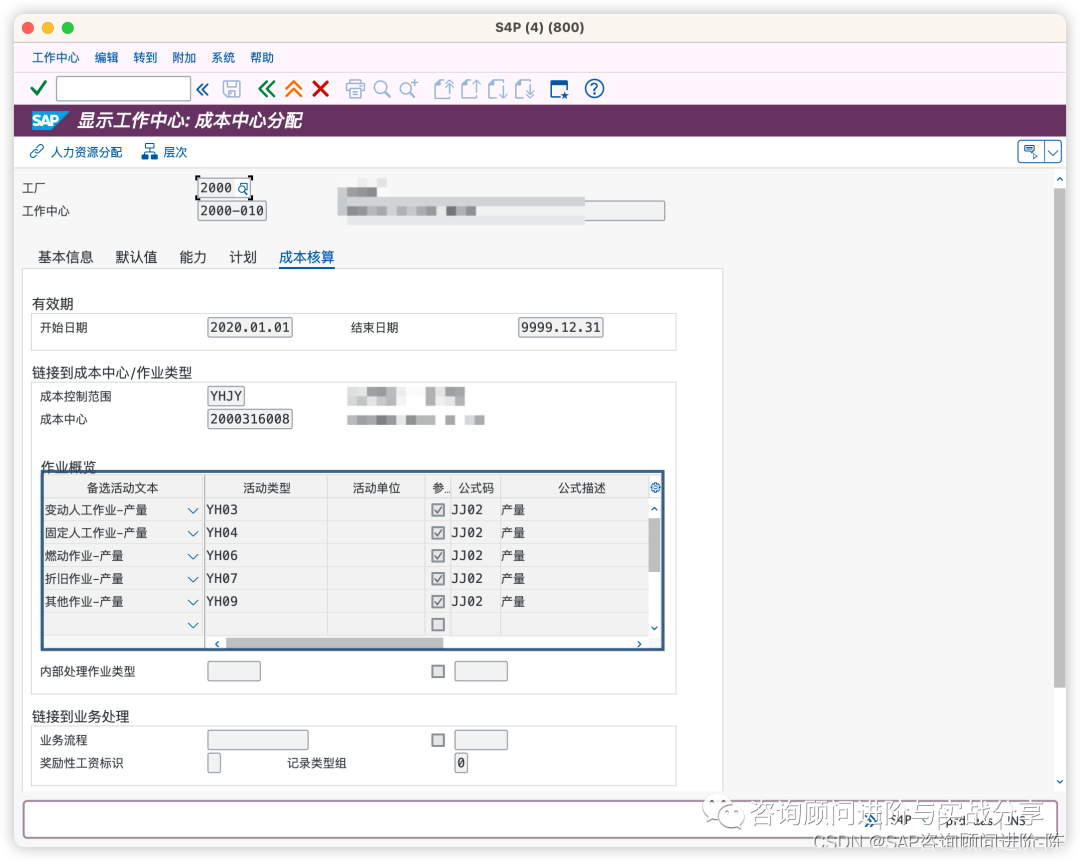

成本核算页签

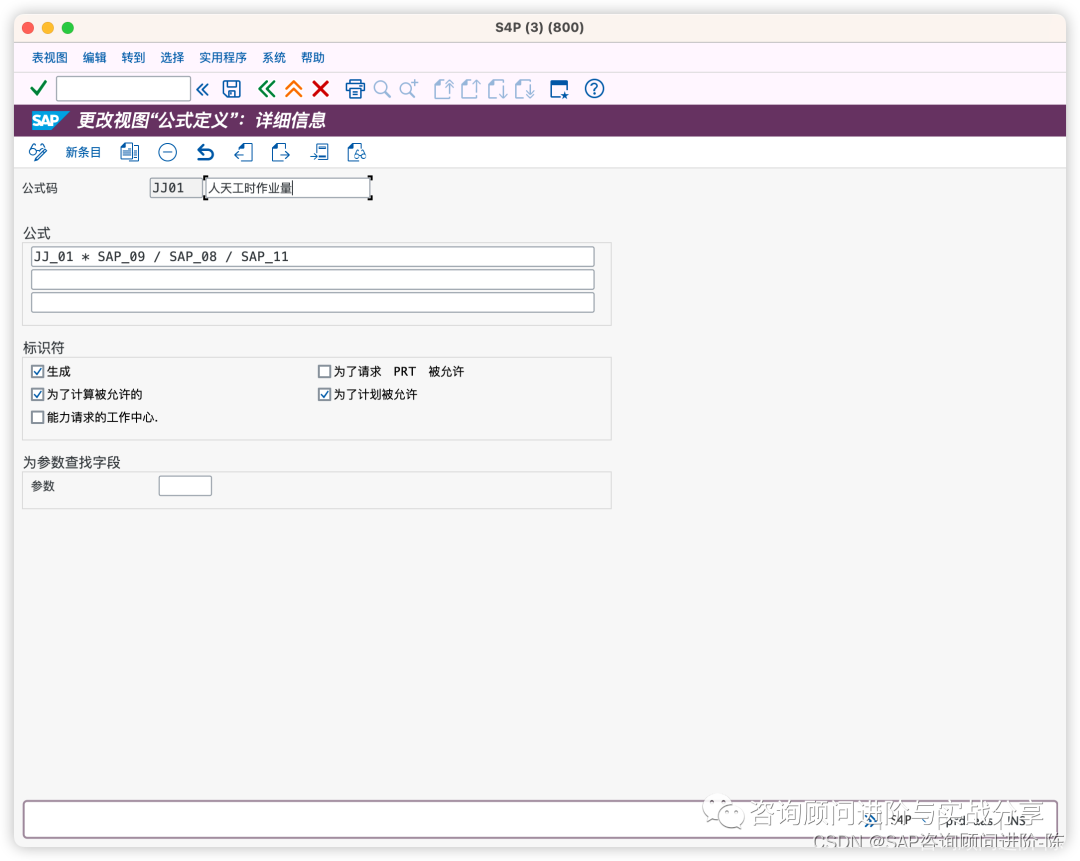

作业类型公式,定义

人工工时的作业类型公式:JJ01=JJ_01 * SAP_09 / SAP_08 / SAP_11

(人工工时数*工序数量/工序基本数量/工序分解)

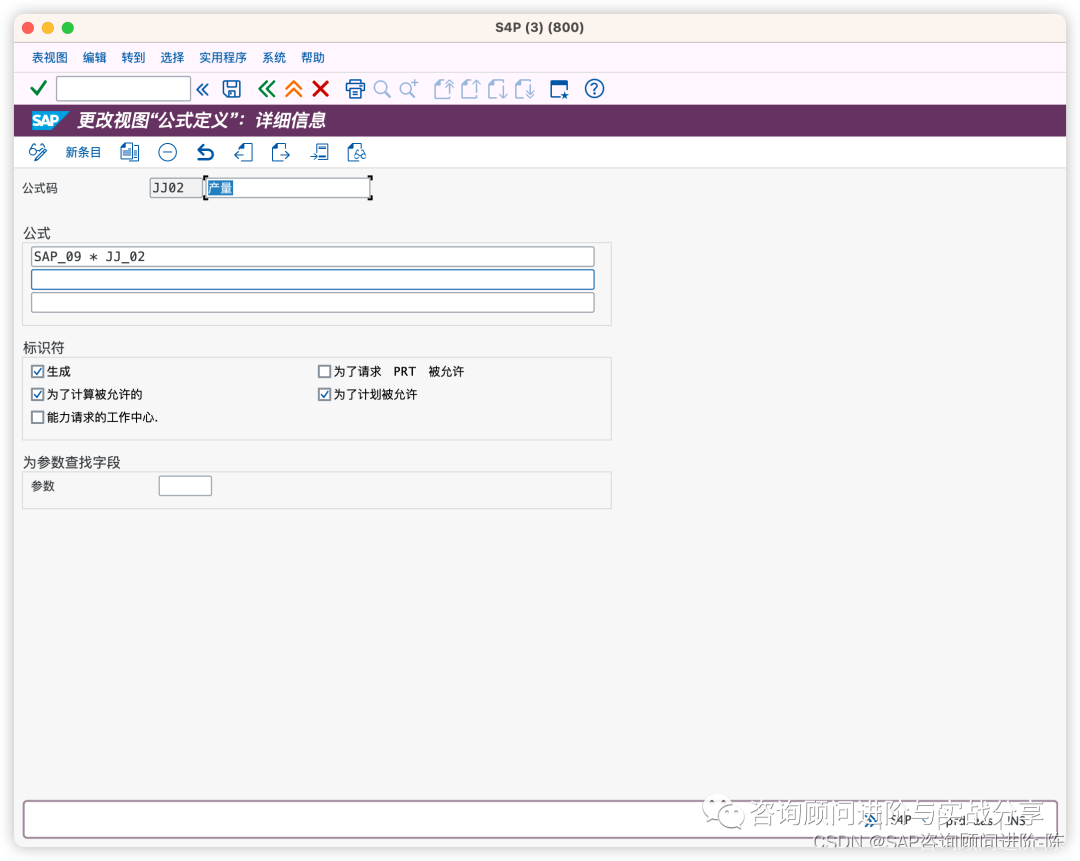

产量的作业类型公式:SAP_09 *JJ_02

(工序数量*单箱瓶数)

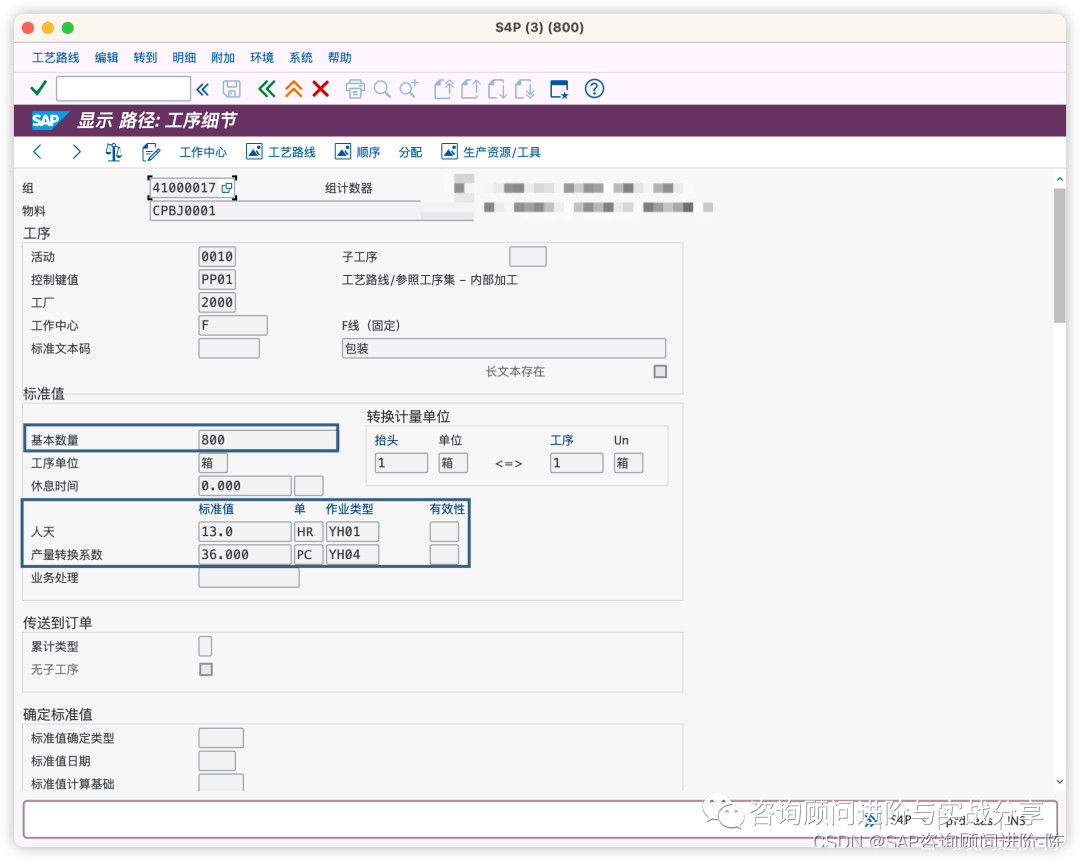

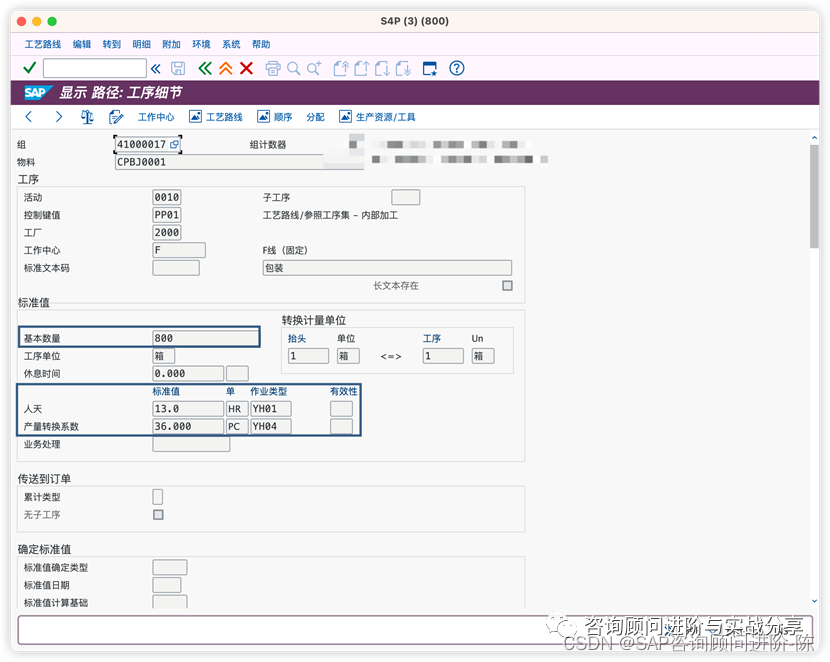

(4)工艺路线数量设置

基本数量:表示班产量

人天JJ_01:表示班组计划人数

产量转换系数JJ_02:表示瓶-箱转换关系。

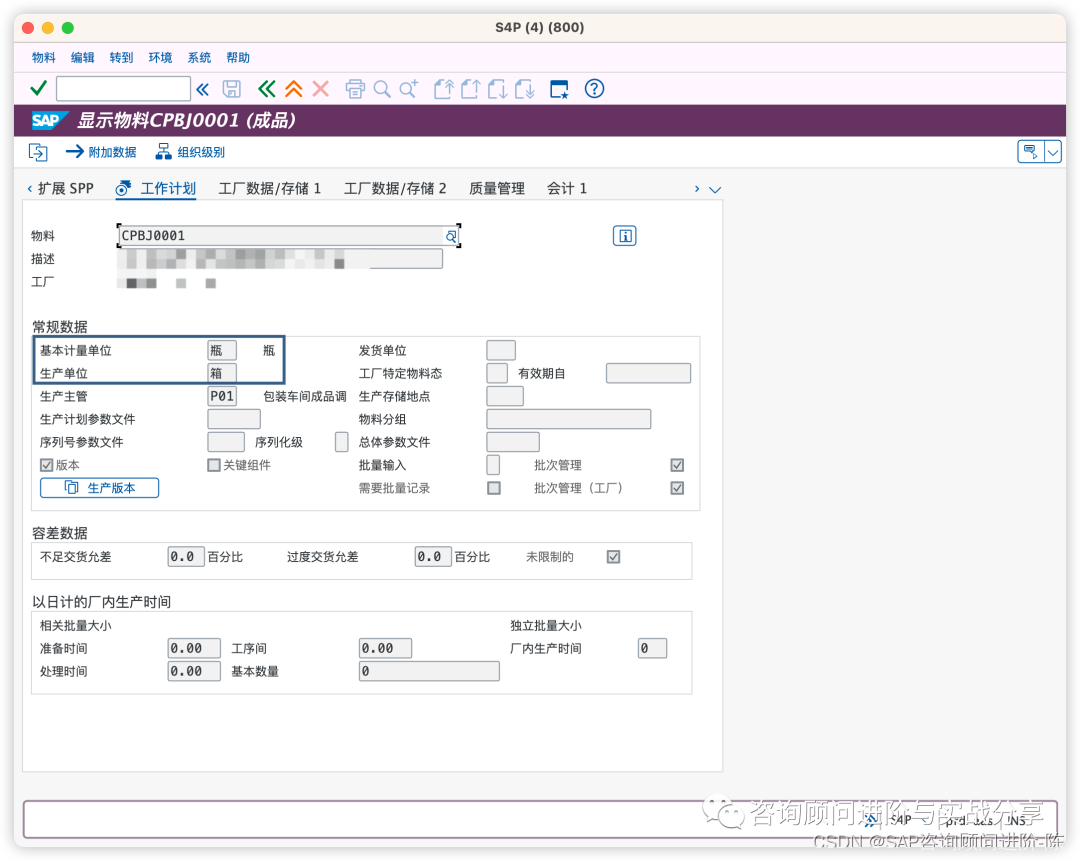

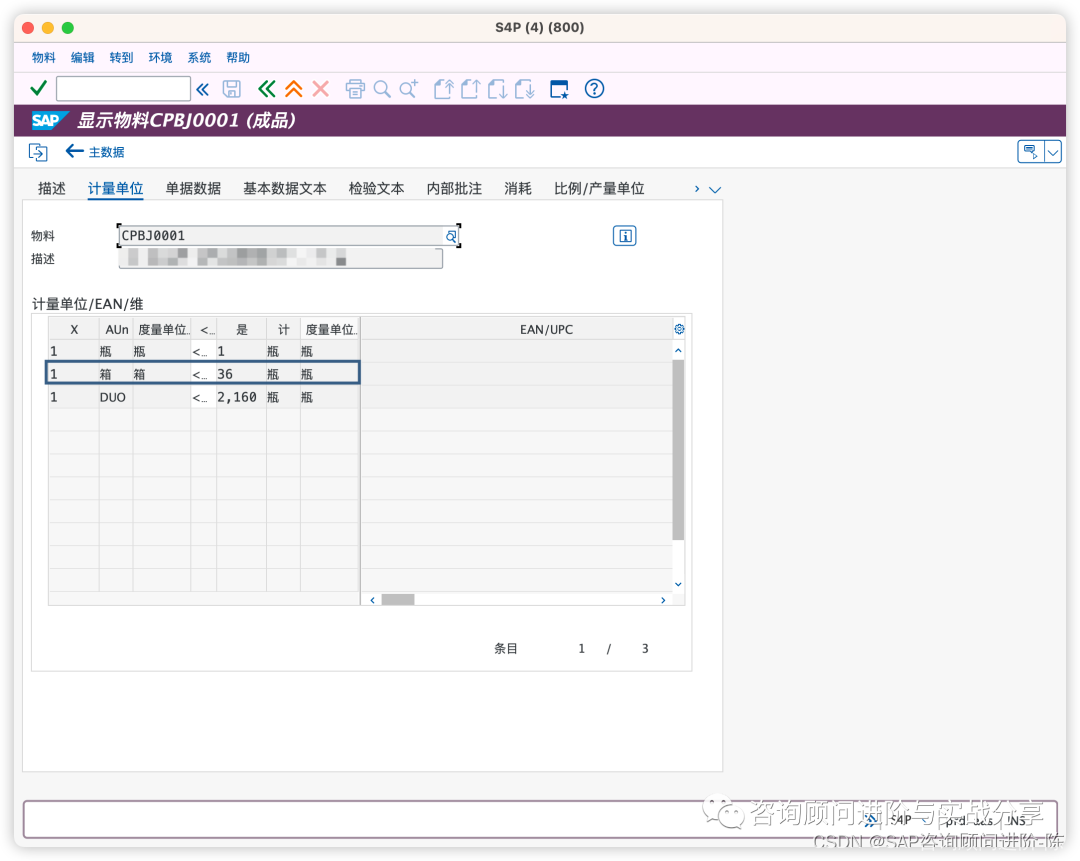

白酒行业成品酒的基本单位是瓶、生产订单的生产单位是箱,且物料主数据要维护瓶-箱转换关系。

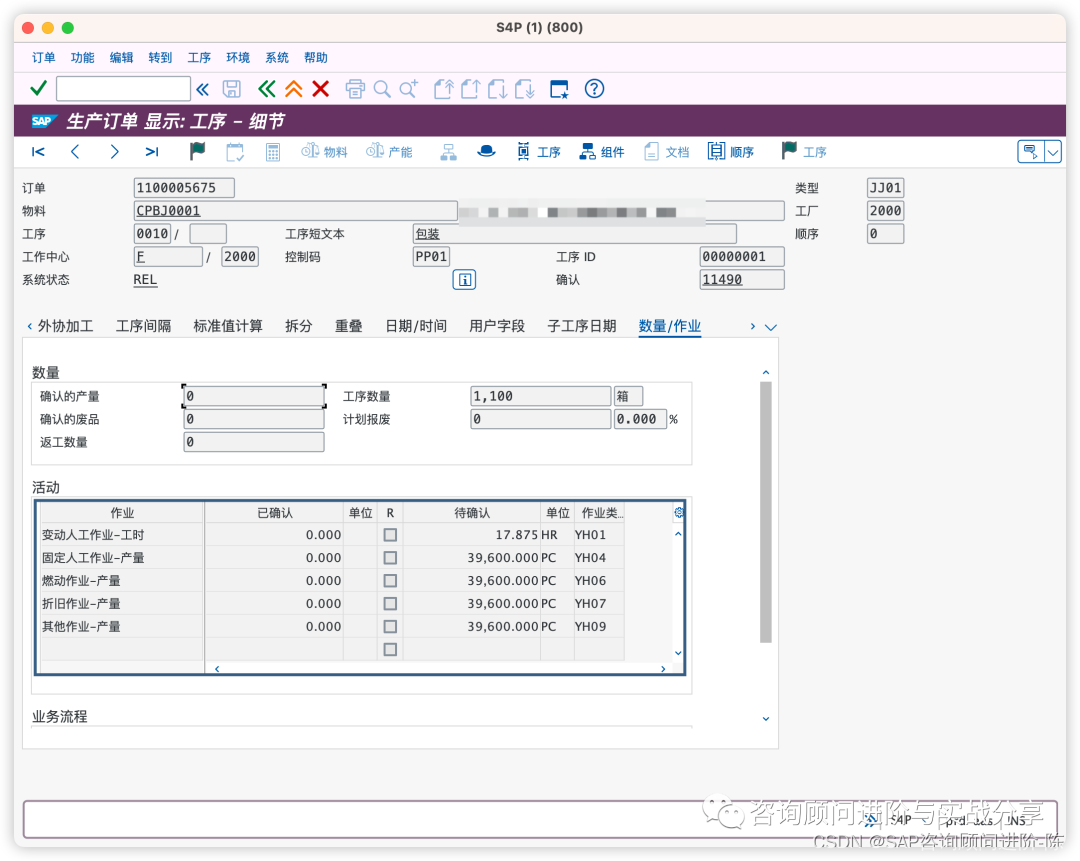

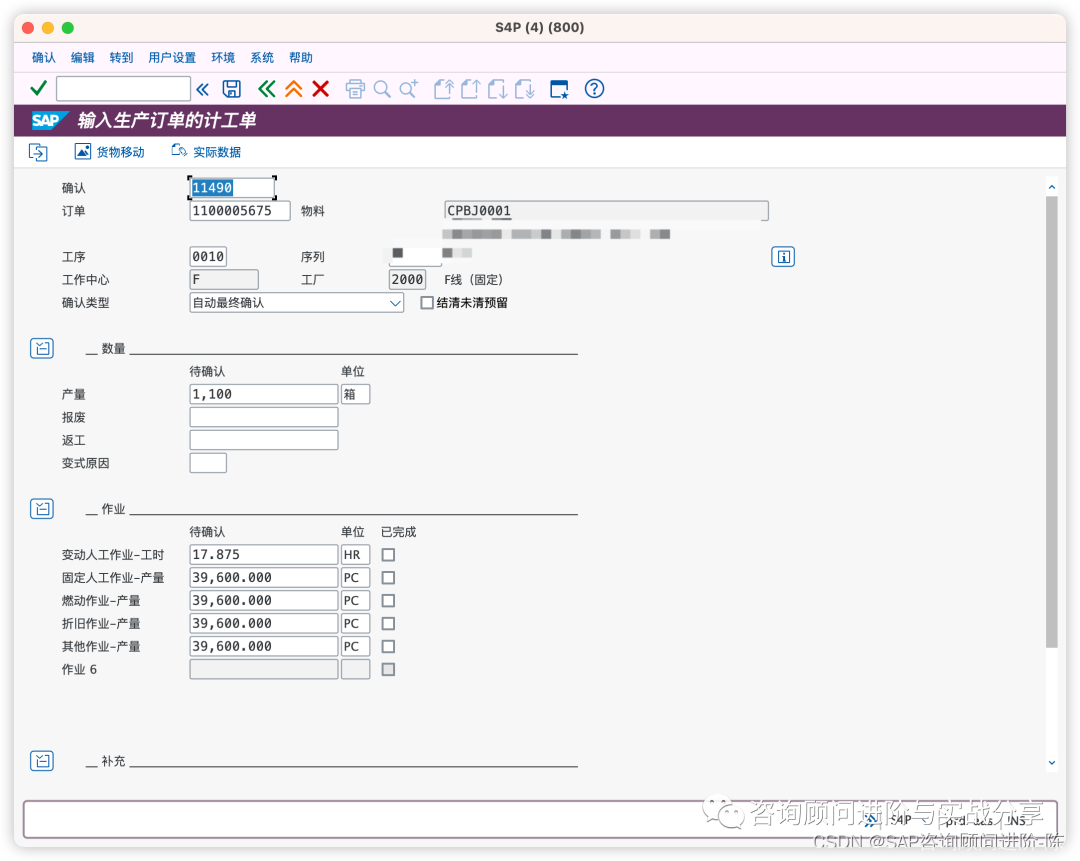

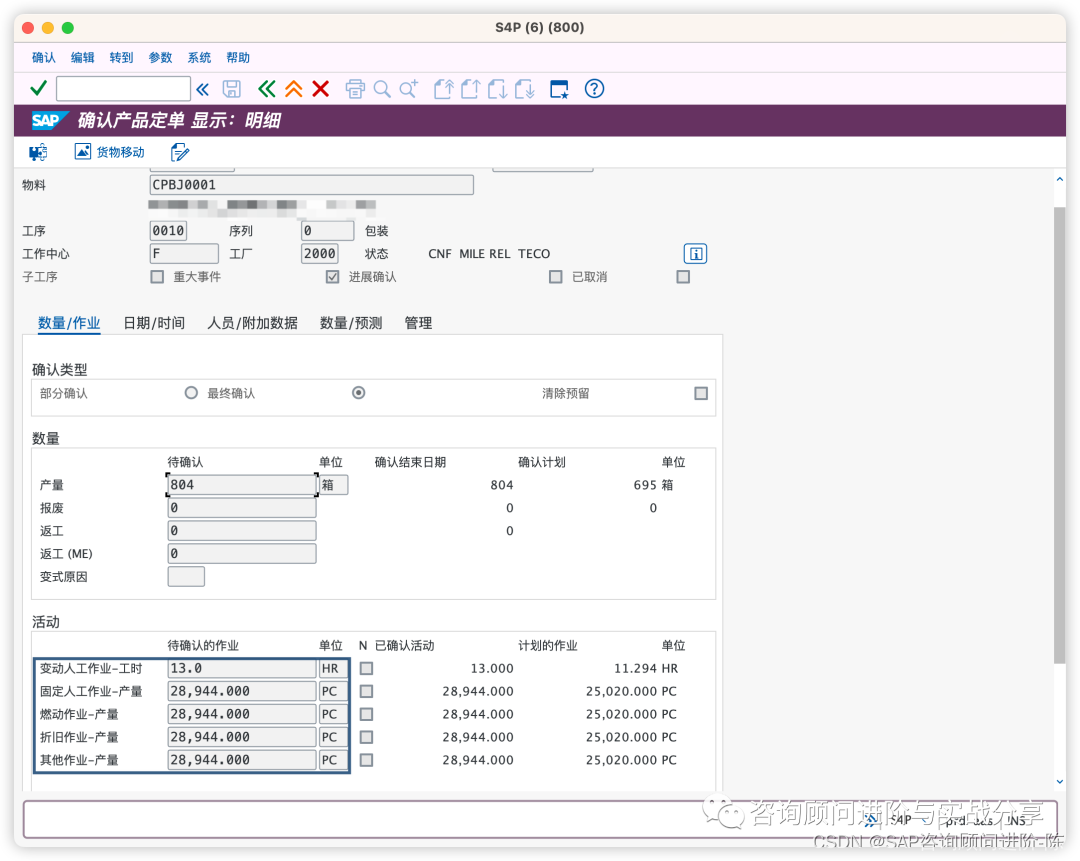

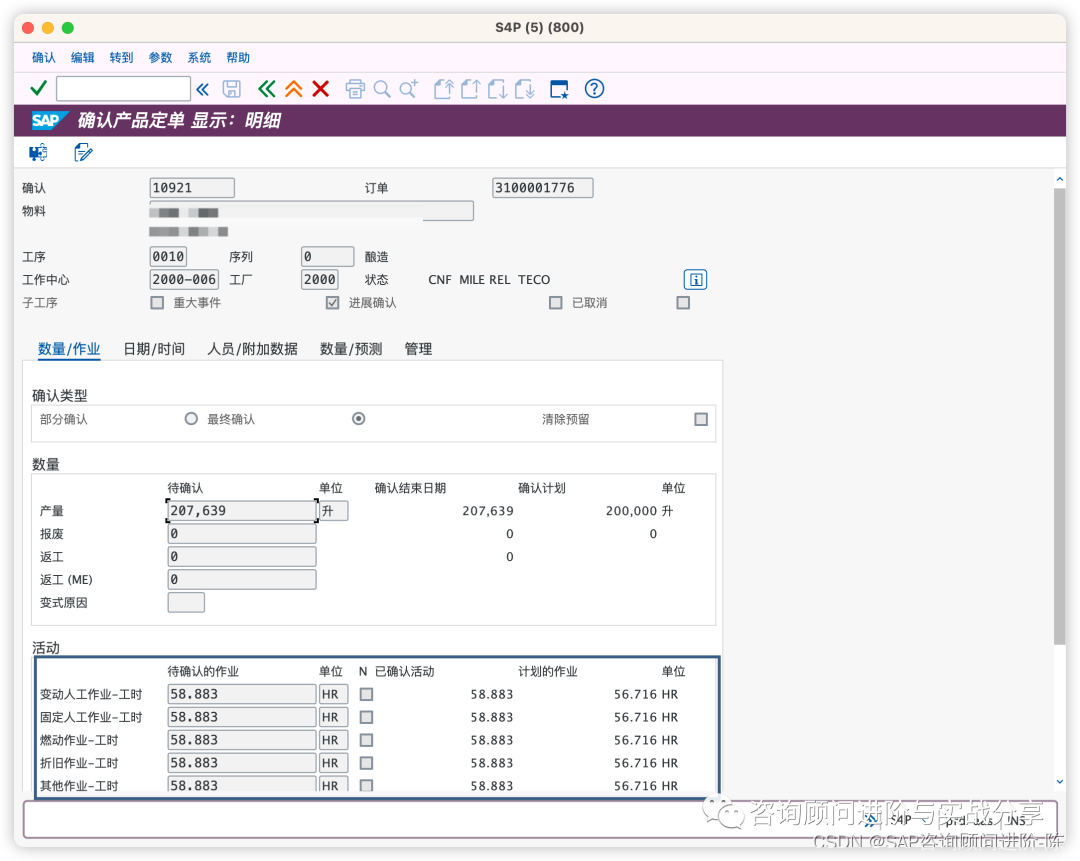

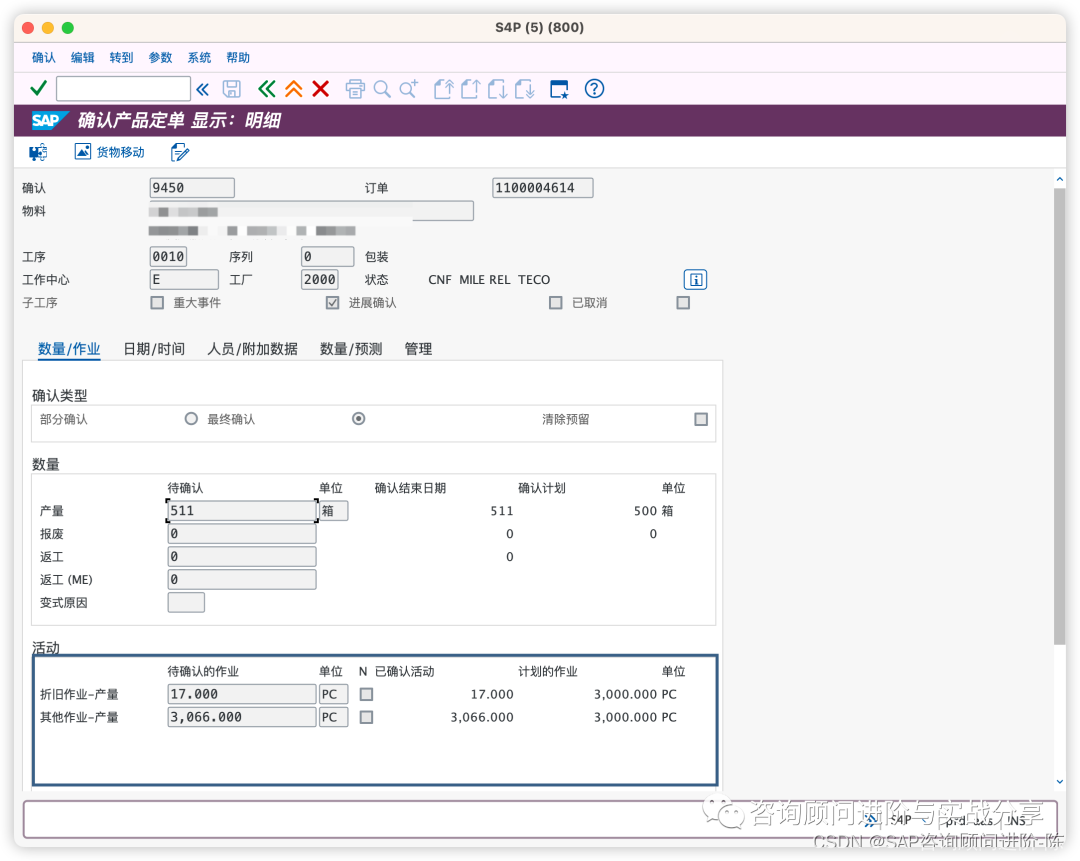

以一个物料工艺路线、订单数据为例:

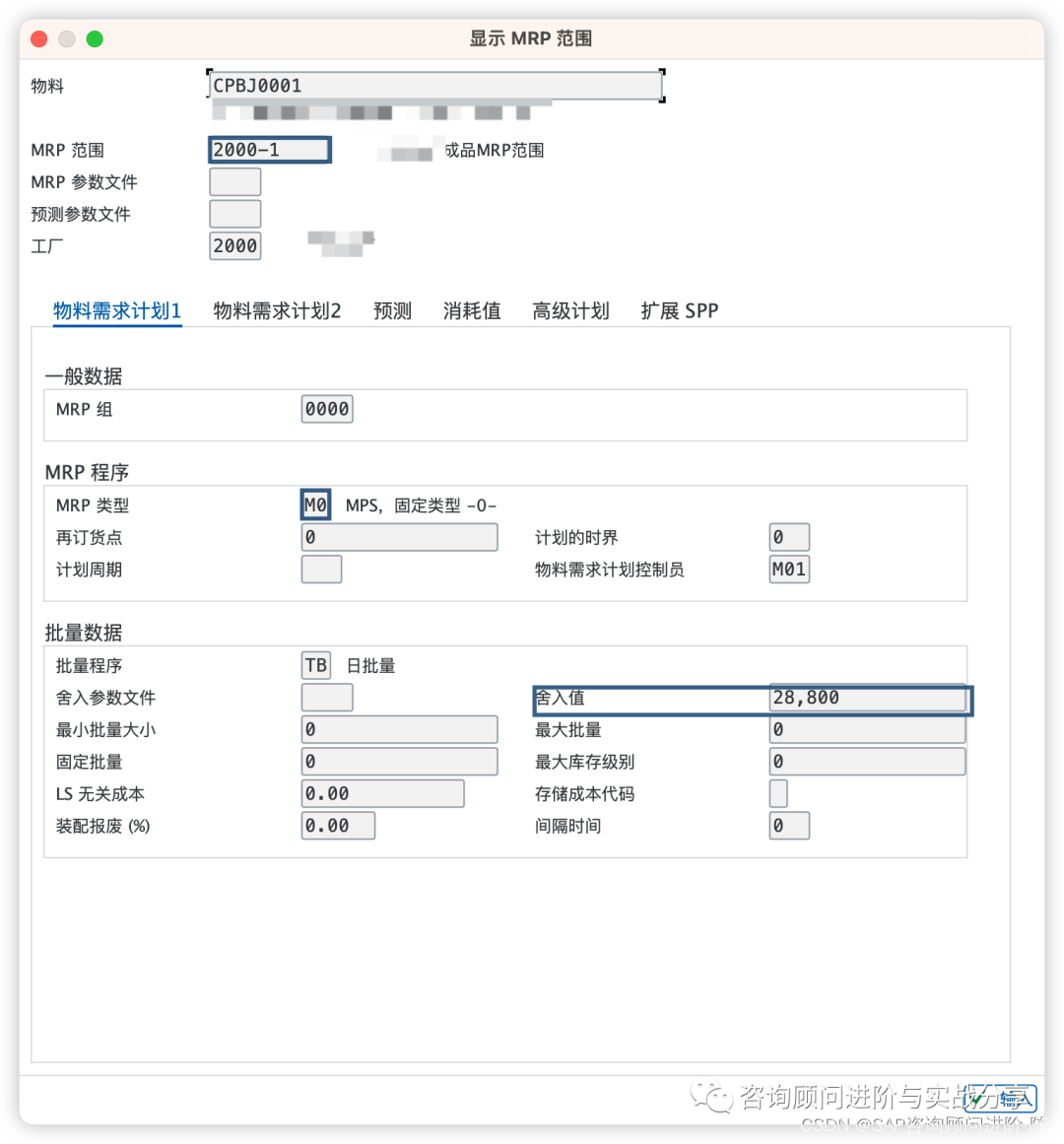

一个班的班产能是800箱,物料主数据的箱和瓶转换关系是1箱=36瓶,则需要生产800*36=28800瓶,需要的工人是13人。

虽然此处只有人天、产量转换系数这两个类型。

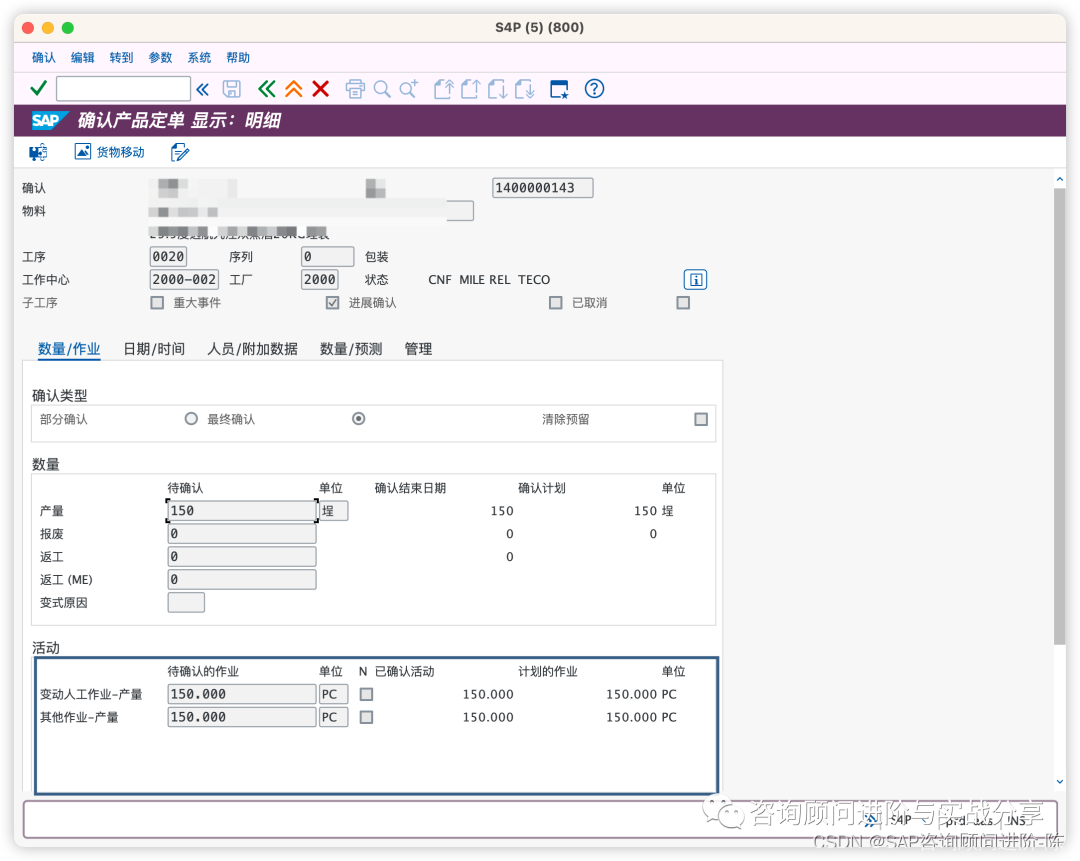

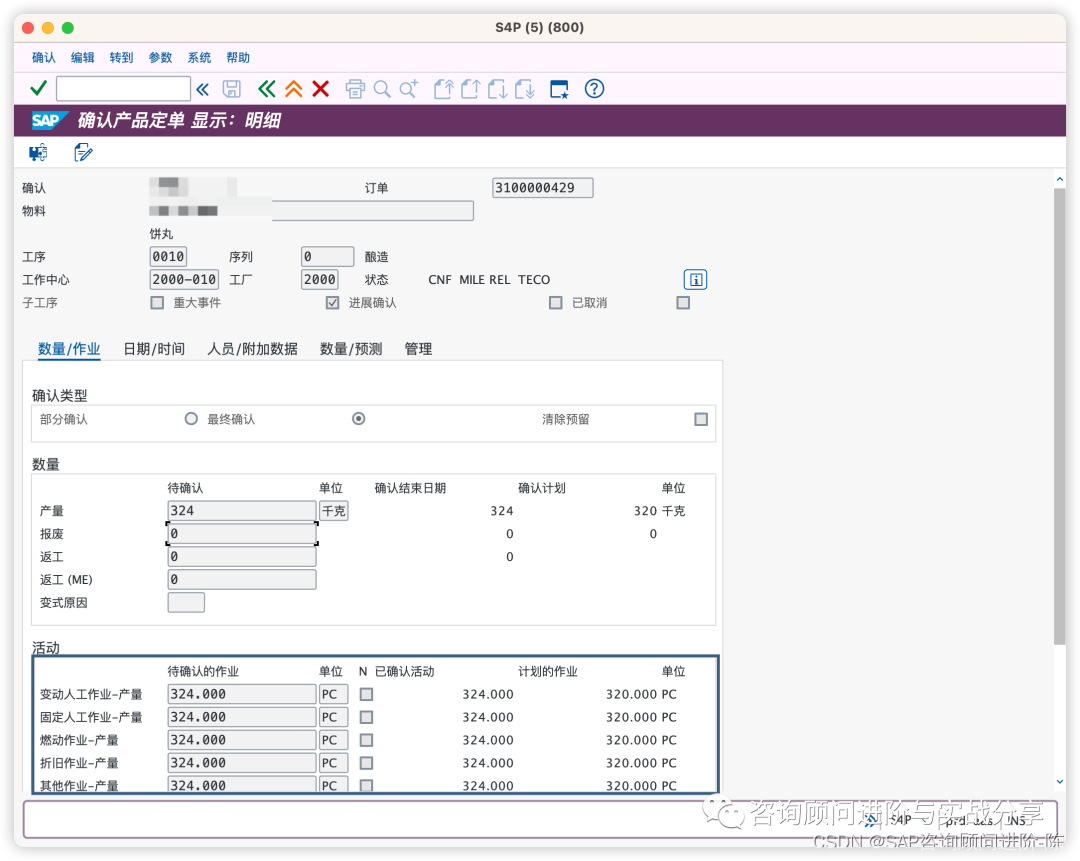

但是在工作中心的“成本核算页签”下会维护该工作中心下有哪些作业类型、哪些作业类型是工时的还是产量的计算公式。

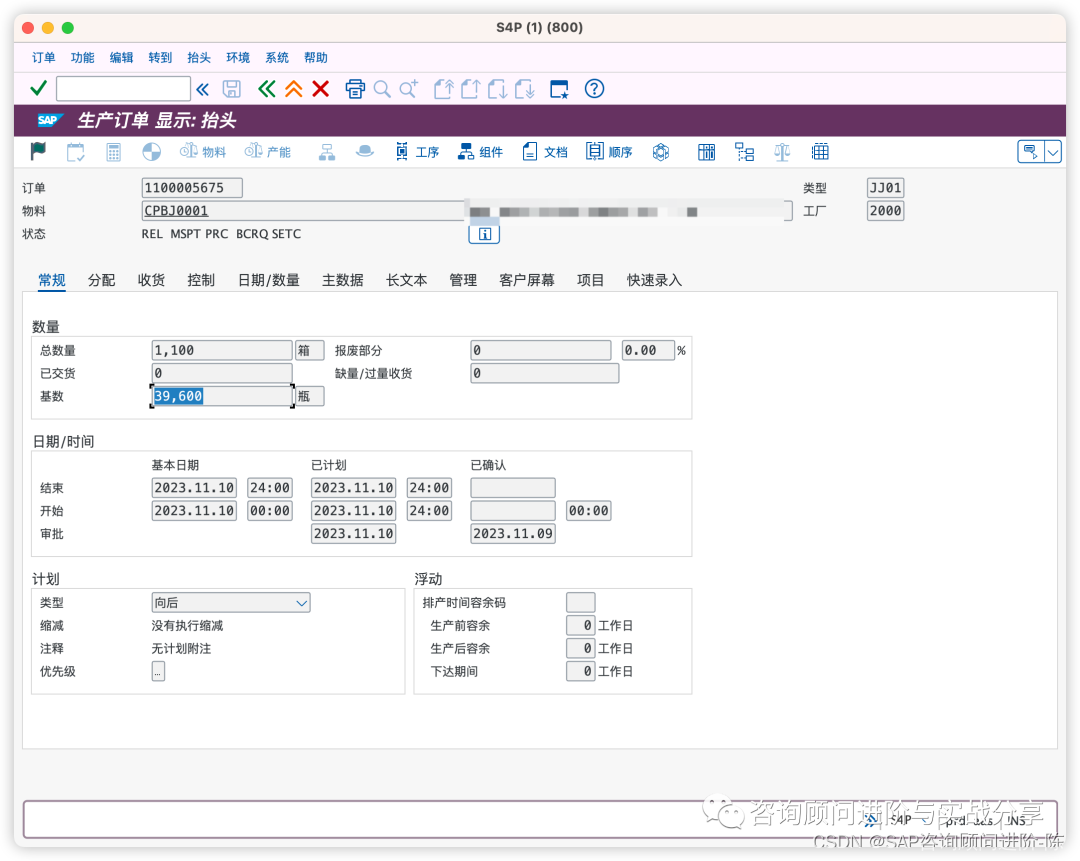

现在下订单需要生产1100箱,39600瓶。

对应需要计划人数17.875人,产量转为为基本单位是39600 PC

这样设定,在报工的时候,就可以按照箱进行报工、计算人工工时、产量

总结:

工作中心的“基本信息页签”标准值码带到工艺路线维护人天JJ_01、单箱瓶数JJ_02,是计算公式的因子参数;

工作中心的“成本核算页签”,各作业类型维护公式码,用于报工时产量的计算:

人天工时JJ01=JJ_01 * SAP_09 / SAP_08 / SAP_11;

产量JJ02= SAP_09*JJ_02。

这样设定解决了基本单位是瓶、生产单位是箱,工艺路线单位为箱的转换问题。在工艺类型是箱的情况下,人工工时、产量的报工数据准确;

另外一个自开发的初级排产功能也会用到工艺路线这样设定的基础数据,如班产能。

(5)作业类型包括

变动人工作业-工时

变动人工作业-产量

固定人工作业-工时

固定人工作业-产量

燃动作业-工时

燃动作业-产量

折旧作业-产量

折旧作业-工时

其他作业-工时

其他作业-产量,

01.其中设置变动人工作业-工时、固定人工作业-产量、燃动作业-产量、折旧作业-产量 、其他作业-产量 的作业类型的车间有:包装车间大产线;

在报工时,每个订单对应的班次人数不一样,包装车间数据员会根据班组长实际统计的工人数量进行填写变动人工作业-工时人数。其他产量的默认根据订单工艺路线计算结果进行报工。

02.其中设置变动人工作业-工时、固定人工作业-工时、燃动作业-工时、折旧作业-工时、其他作业-工时 的作业类型的车间有:包装车间小产线、产品开发部-大师工作室、产品开发部-中试班(生产性试验)、酿造车间-蒸馏班-蒸馏(传统)、酿造车间-精酿班-精馏塔组、酿造车间-精酿班-果露酒、;

在报工时,每个订单对应的班次人数不一样,车间数据员会根据班组长实际统计的工人数量进行填写各作业类型-工时人数。

03.其中设置折旧作业-产量、其他作业-产量 的作业类型的车间有:包装车间外协产线;

由于是外协产线,无自己工厂的工人工时,由包装车间数据员根据外协产线班组长提供的产量进行报工

04.其中设置变动人工作业-产量、其他作业-产量 的作业类型的车间有:酒库车间(基酒一班);

由于是酒库车间做珵装成品酒,由车间数据员根据产量进行报工

05.其中设置变动人工作业-产量、固定人工作业-产量、燃动作业-产量、折旧作业-产量 、其他作业-产量的作业类型的车间有:酒库车间(基酒二班)、酒库车间(勾调班)、酿造车间-酒曲班-饼丸组、酿造车间-酒曲班-酒饼组、酿造车间-精酿班-散曲;

由车间数据员根据产量进行报工

05

生产计划、排产

MTS按库存生产,策略为10

特点:1.生产由计划独立需求决定,销售订单对生产无直接影响;

2.生产数量考虑库存,只与计划独立需求相关,交货单交货时扣减计划独立需求;

3.销售人员提供N+3的预测计划,从CRM传输至SAP。生产计划员根据生产情况、需求情况也会编制备货计划。进行整合后,月底滚动创建N+3的计划独立需求;

初级排产思路:

1. 销售CRM接口传入销售预测;

2.生产计划人员根据销售预测、备货计划,导入计划独立需求;

3.运行MRP,由于无限产能,跑出各日期、各产品、各产线的计划订单;

4.配置各产线的休假日历、配置各产线的班次人数;

5.物料主数据维护舍入值为基本单位瓶的单班产量、工艺路线维护单位为箱的单班产量、单班班次人数、瓶箱转换关系;

6.通过计划订单的生产版本、产线、工艺路线的数据,计算各日期下的产线人数,若超过两个班次的人数(每个产线最多白班、夜班两班倒),则将该产品往下一个工作日进行调整;

7.会根据酒体作排产的一个限制条件,同一酒体会用于不同产品时,优先排产、当日同酒体的产品生产完成后再生产下一个酒体的成品,避免清洗清酒罐的管道(与其他行业的同模具避免反复切换同理);

8.若存在增加需求,插单的情况。若当天产能空缺则可以继续插入,若当天产能不足可以往下一个产能空闲的工作日进行插入、也可删除所有已排的计划订单重新排产;

9.排产后的计划订单会打上“锁定标记”、若需求调整,每天运行MRP产生了新的计划订单,会存在“未锁定”的计划订单,需要生产计划人员关注,进行调整。

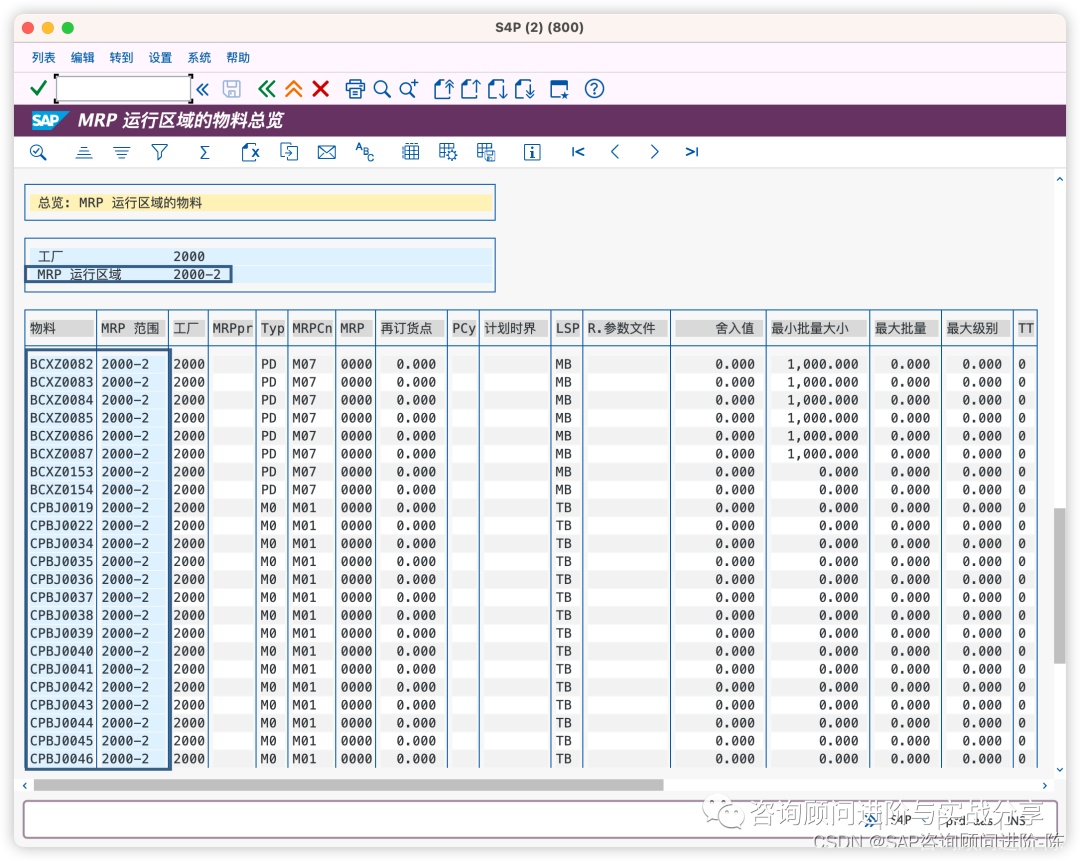

06

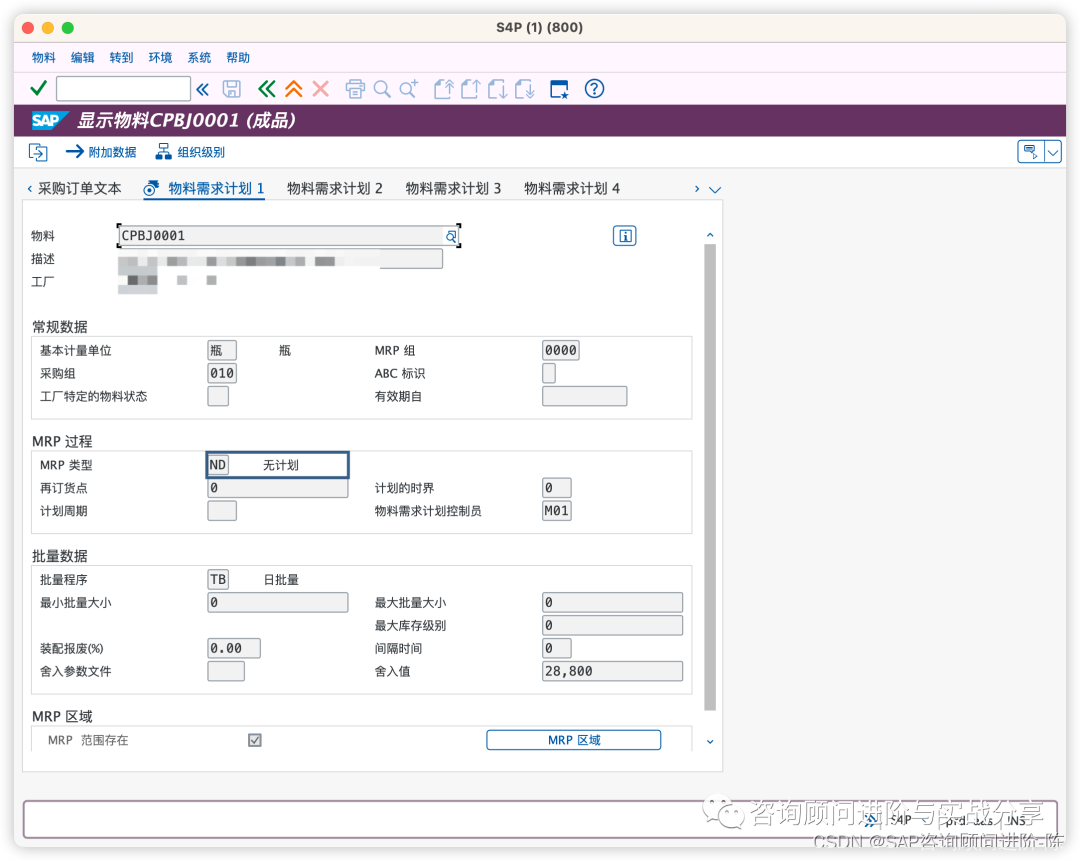

MRP/MPS:MRP(半成品,原材,包材)MPS(产品单层)

成品运行MPS、

包材运行MRP、

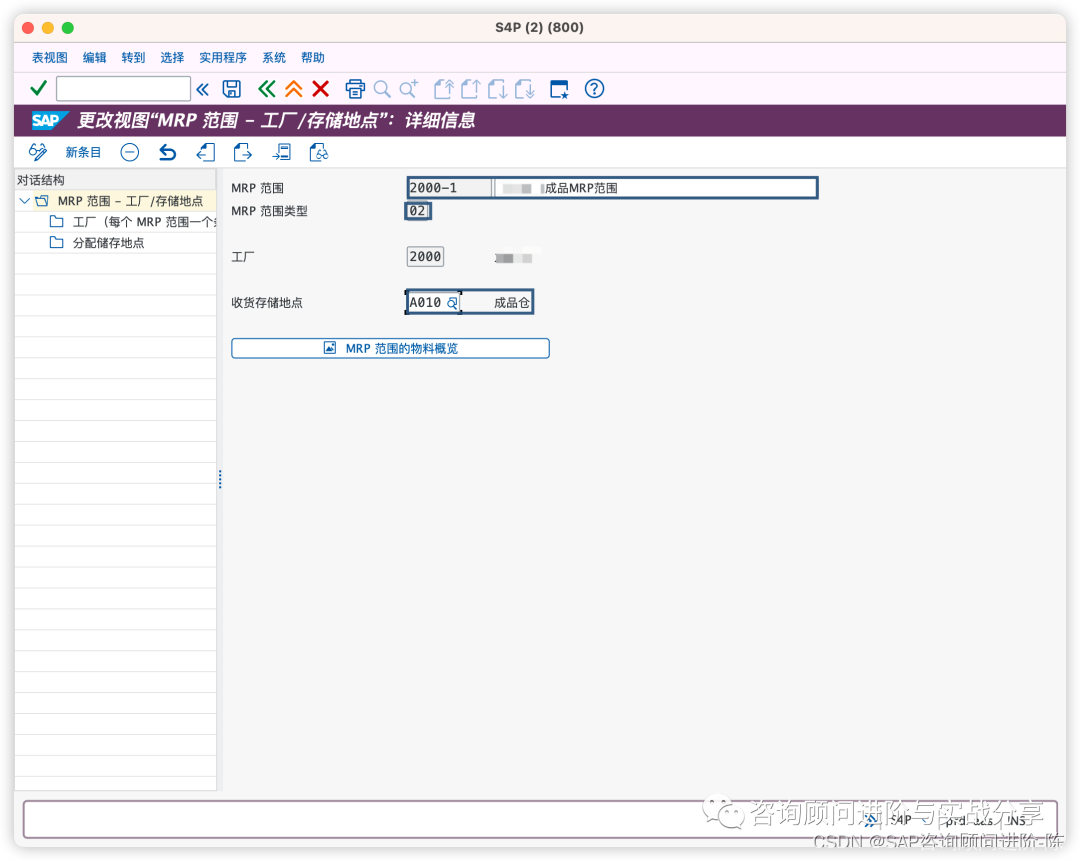

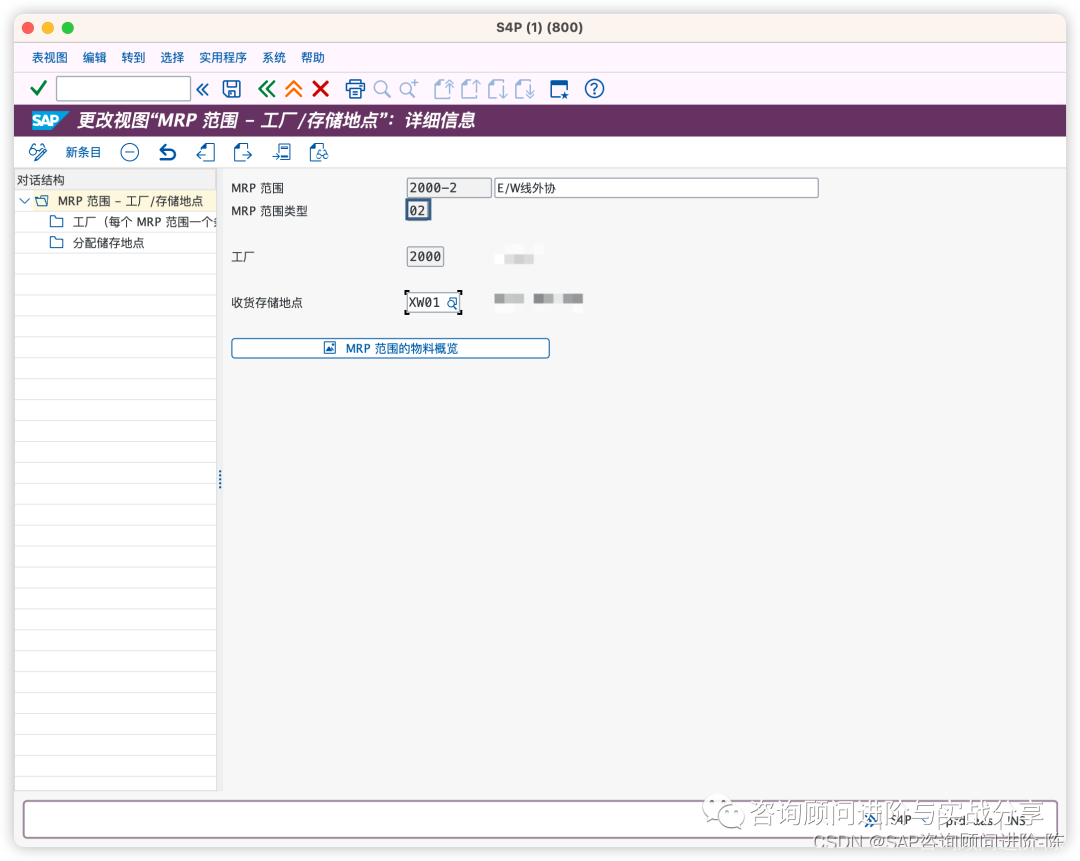

成品和包材单独设置MRP范围2000-1,因为有的库位的成品或包材不跑MRP

其他半品、原材不运行MRP,设置 ND

工厂的MRP范围2000,是ND、成品要运行MRP的范围是2000-1、

注意:舍入值设的为瓶的班产量。

还有外协产线的,成品、包材在外协的库位、MRP范围2000-2运行

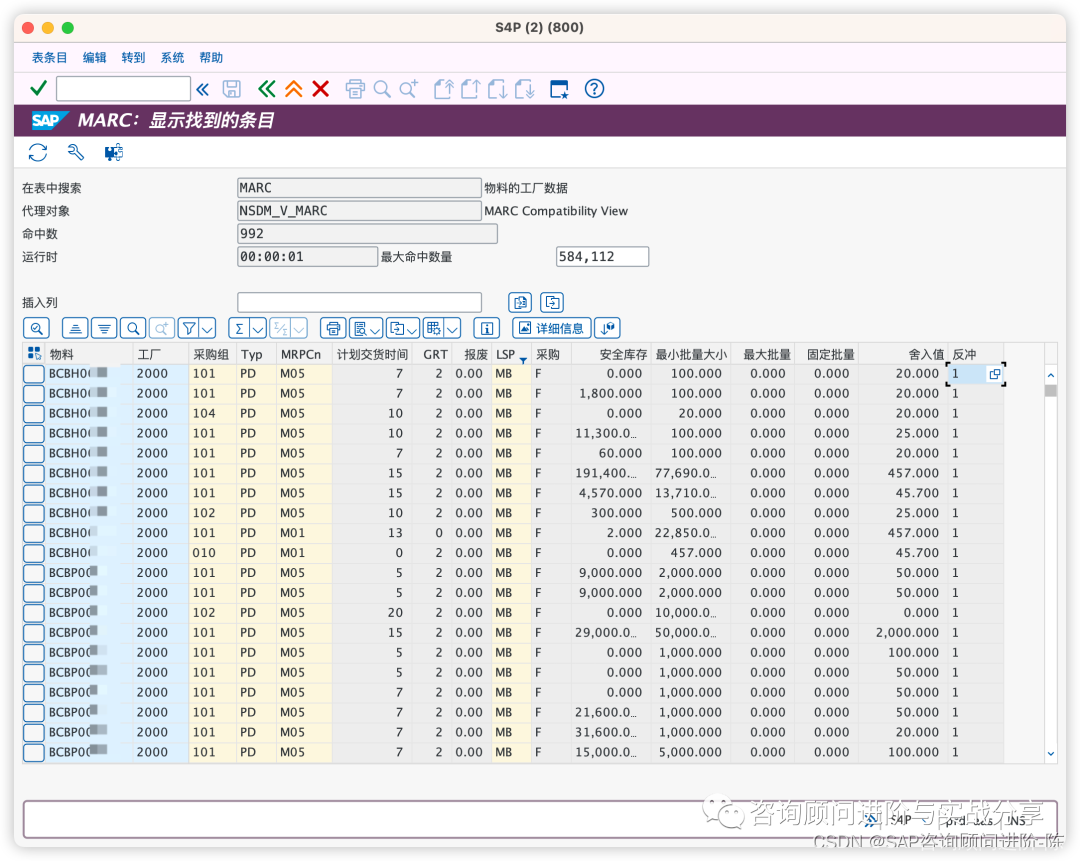

包材运行MRP,主要维护的MRP字段为:计划交货日期、GR处理时间、批量大小、安全库存、最小最大批量、固定批量、舍入值、反冲

随着成品的滚动计划,运行MRP产生包材的采购申请、采购订单,MC根据库存情况、在途情况每月发布采购计划。

07

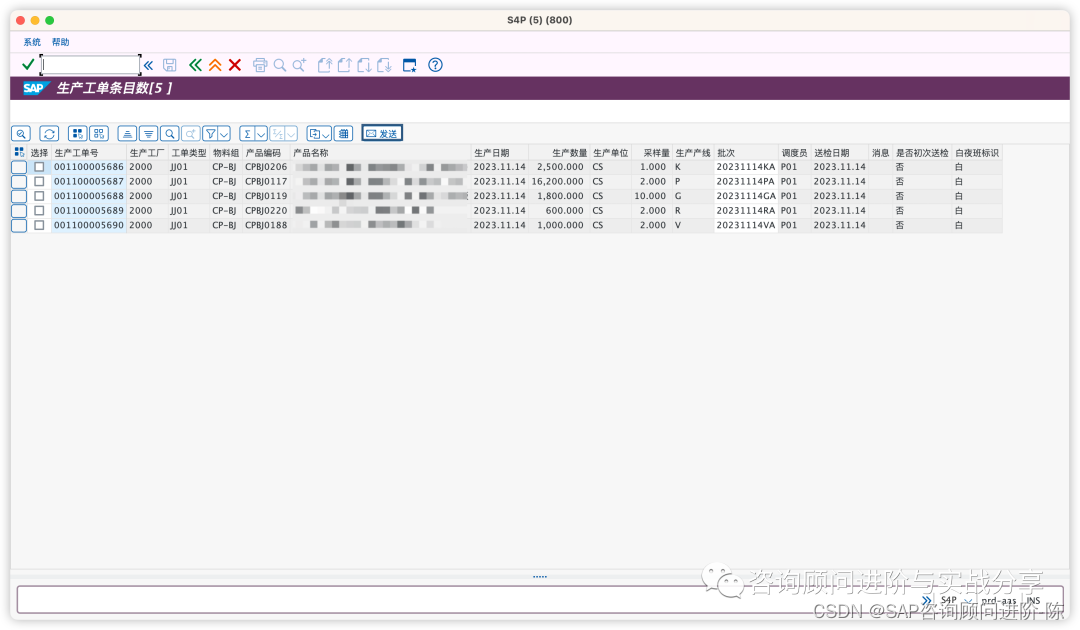

生产订单类型:包装订单,标准工序订单,特殊业务订单

包装车间成品酒生产订单

产品开发部成品酒生产订单

酒库车间成品酒生产订单

产品开发部酒体生产订单

酒库车间酒体生产订单

酿造车间酒体生产订单

酿造车间酿造生产订单

酿造车间试验生产订单

产品开发部酿造生产订单

大师工作室生产订单

返工生产订单

新营销中心行销规划组生产订单

主体就是按照酿造的各半品进行订单类型管理、酒库按照投斋酒产勾调酒订单类型管理、包装成品订单类型管理、其他产品开发的订单类型管理。

各半品、成品可能有不同的生产工作中心、产线,或者不同的BOM用量,会设置多生产版本的情况。

会存在返工的业务,在厂内运输过程中纸箱破损的情况进行返修。投成品酒+包装纸箱,产成品酒。也有产品改制的情况,投A产B成品的情况。

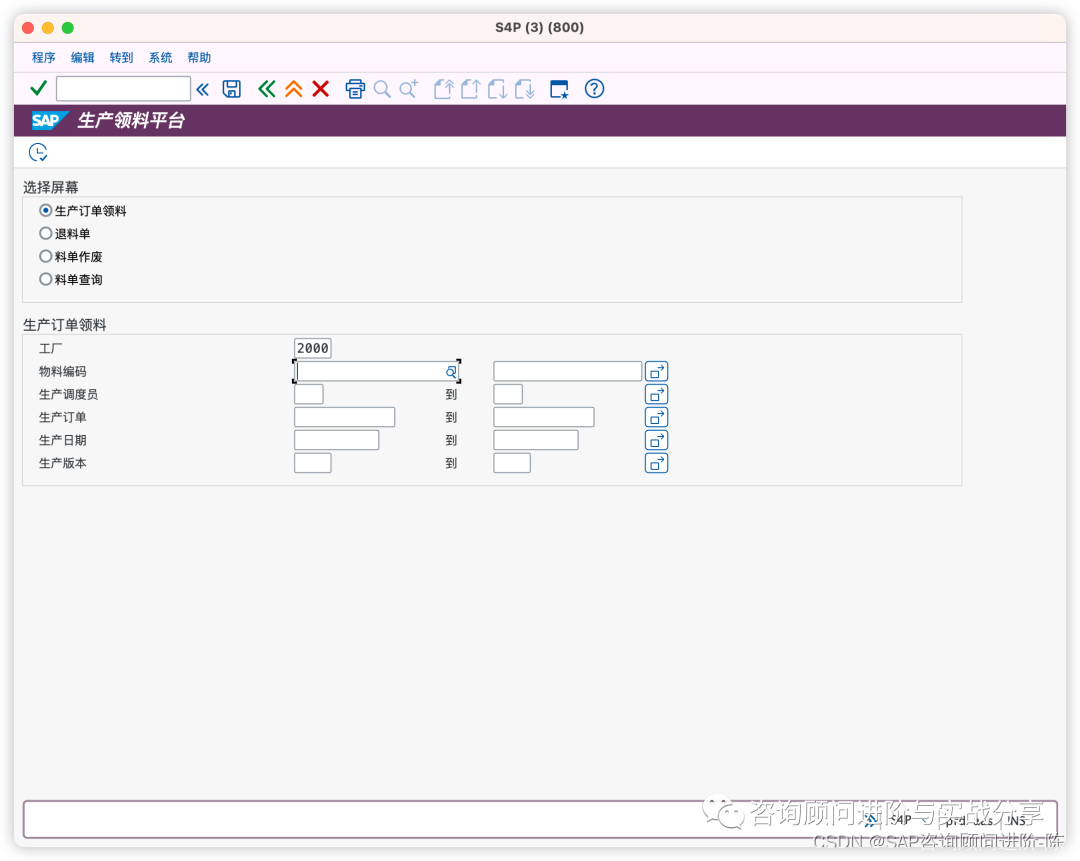

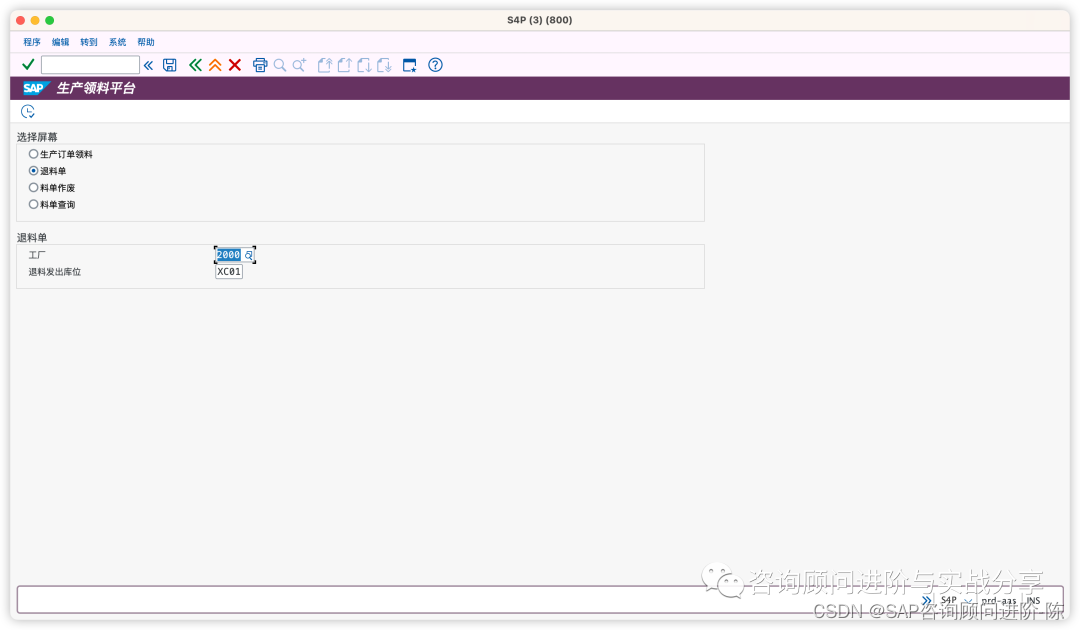

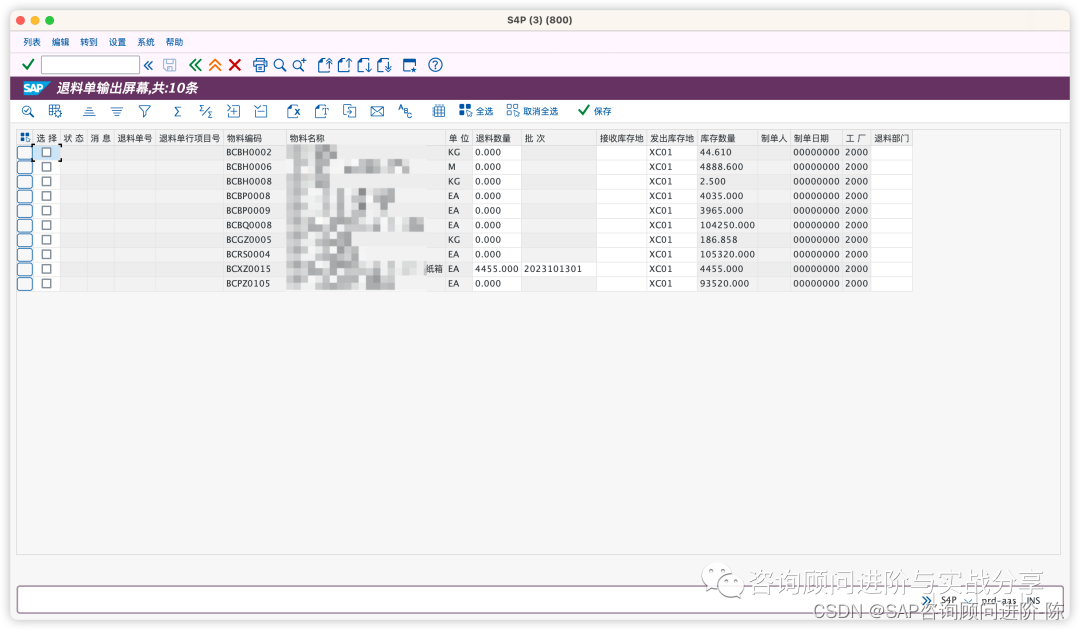

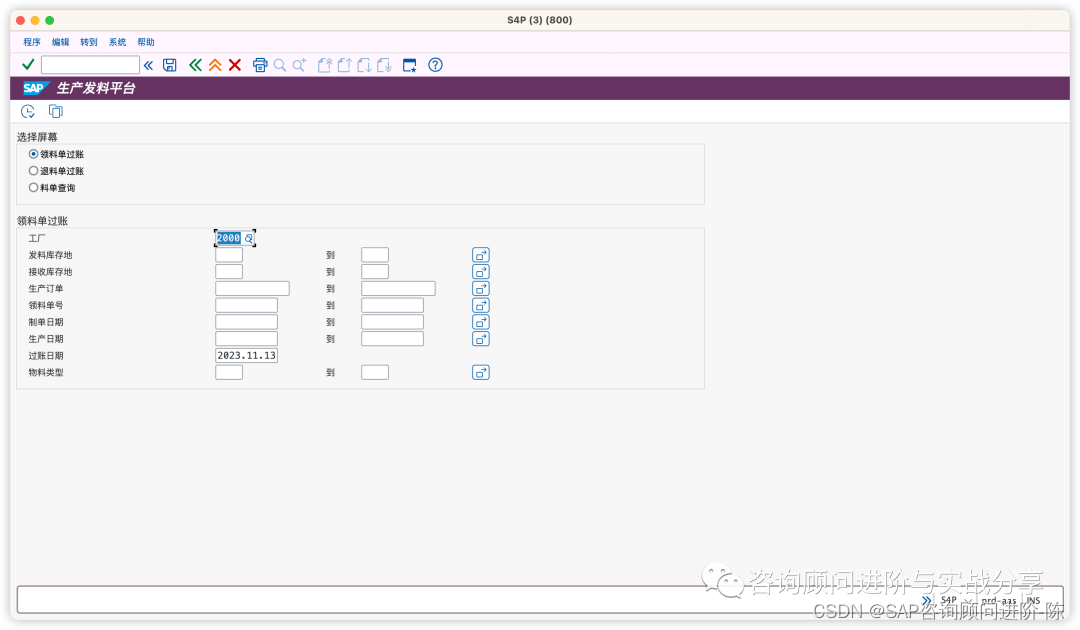

08

生产领料平台

领料单申请-自开发平台:

原材、包材的领料,从原料、包材仓领到线边库、线边库的系统账与实物由接收部门管理。

半品的领料,从上一个工序的的半品库,领用至下一个部门的线边库。

领料部门必须在SAP中创建领料单,打印领料单。发出部门见单发料。

领料、退料、料单作废,整体来说设计越简单,越便于用户使用越好,不需要过于复杂化。

选中“生产订单领料”按钮,用户可以根据需求数量、库存目前库存情况,填写计划领用的数量,计划从哪个库位领用。

填写完信息后,点击保存,生成领料单申请号、行号。

不同的领料单,建议让开发通过不同的颜色区分开,便于用户勾选和填写数据。

选中“退料单”按钮,只用输入退料的库位,系统自动取出该库位下所有物料的库存,用户进行勾选和填写,需要退料的物料和数量、批次。

由于领料单是根据生产订单、预留而生成的,财务有相关报表进行统计出数据,对于退料单是无生产订单的,故在退料单里增加了一个退料的部门,作为后续财务数据分析的一个单据依据

料单作废、和料单查询就比较简单,不作赘述了。料单查询有个细节点就是,在发料平台对领料单过账过后,是会将物料凭证反写到料单的自建表中,便于用户查询料单的发料情况和数据核对。

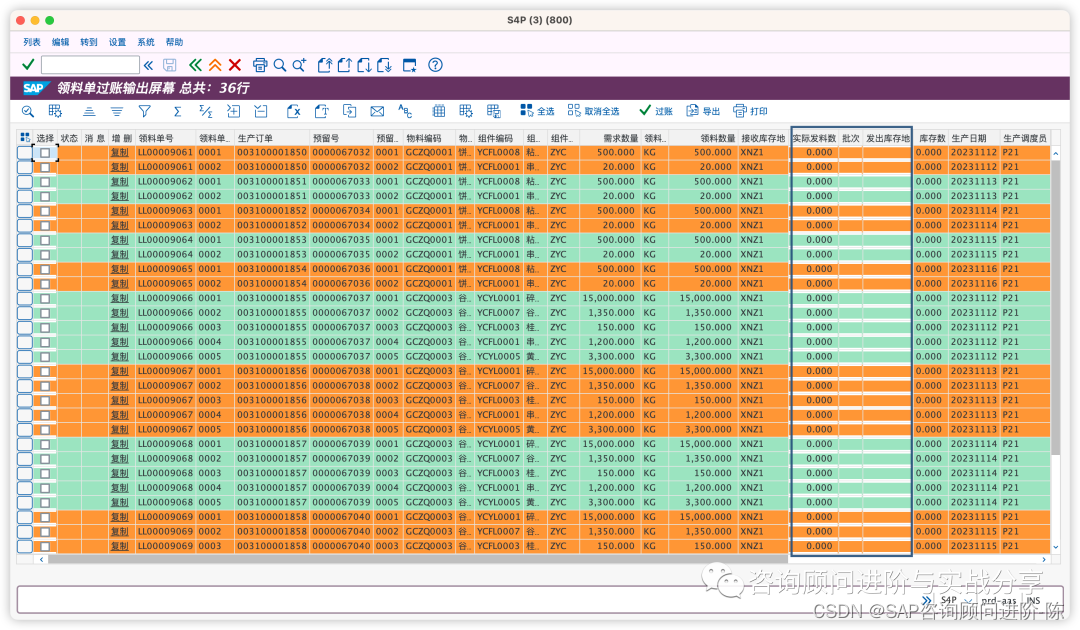

生产发料-自开发平台:

发料部门填写发出部门后,系统会自动抓取该库位的库存,作为参考,便于填写发料的数量和批次。

由于原材和部分包材启用了批次管理管理,在领料单会创建的时候是不会填写申请的批次和实际发出的批次的,每个物料在领料单中只会有一行。但实际发的时候会根据批次拆数量,拆多行。就需要用户点击“复制”进行增删领料单行,填写数据。

该发料、退料、料单平台程序虽然目前运行很稳定了,但是在项目初期还是有不少BUG和微调的。

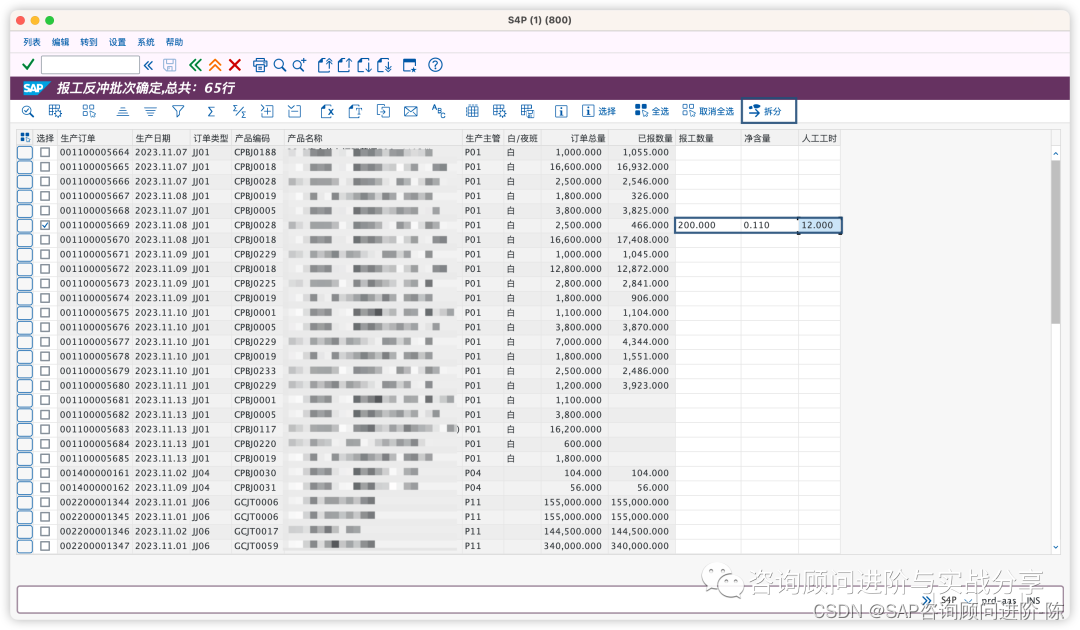

09

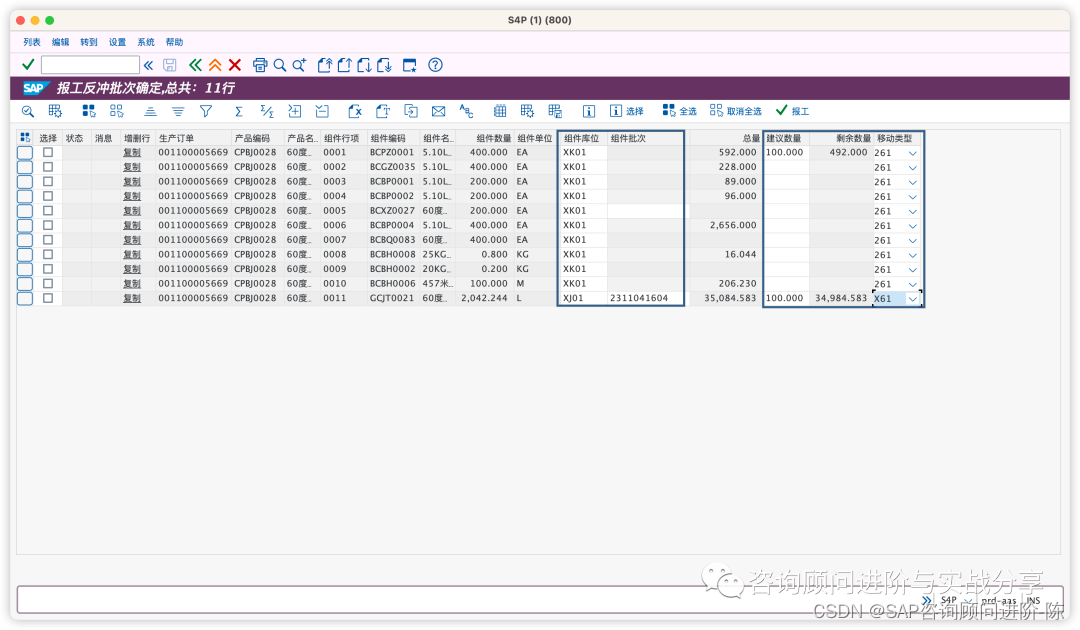

报工、反冲

由于一期项目时,客户没有上MES系统,数据量也不大,除包装车间以外各车间用户都是在SAP中手工使用标准程序进行报工、反冲填写数据。

酿造车间有先只报反冲物料,产量为0;再报工产量,不反冲物料的情况。各车间也有报产量、报反冲量超计划数量的情况,均为标准功能不再赘述、截图。

对于包装车间自开发了一个,报工反冲的处理平台,基于几方面考虑:

(1)数据量较大;

(2)需要根据包装车间数据员,不同的订单维护的净含量,计算酒体的消耗数量;

(3)需要根据包装车间数据员,不同的订单维护的实际的班组人员数据报工时;

(4)不同的订单反冲时,可便捷的看到物料的库存情况,批次能够便捷的选择和消耗等等;

(5)有损耗的物料反冲,包装车间用特殊的X61进行额外反冲消耗;

(6)批次管理的酒体和部分包材,进行批次拆分

10

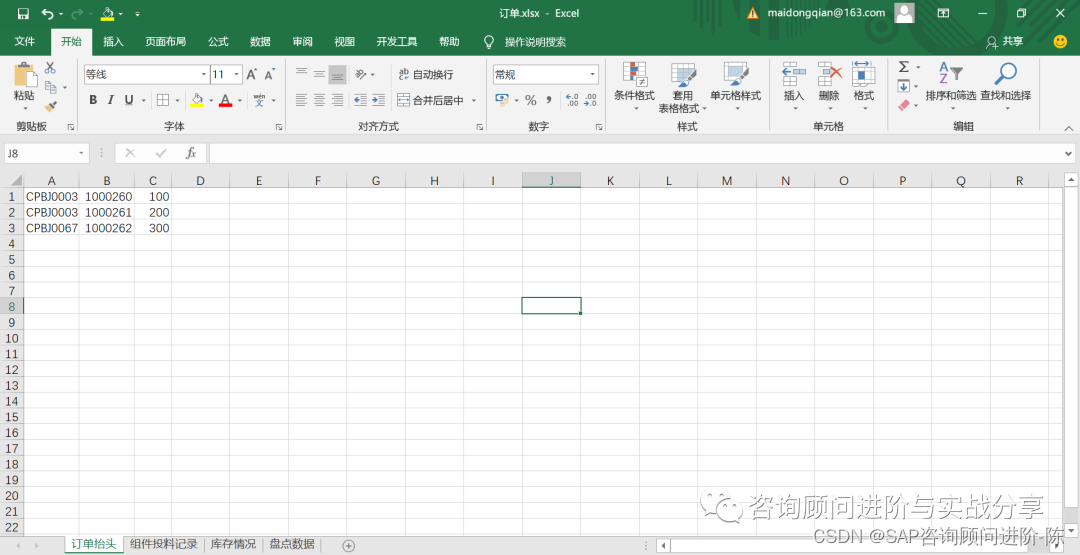

包材月末调差

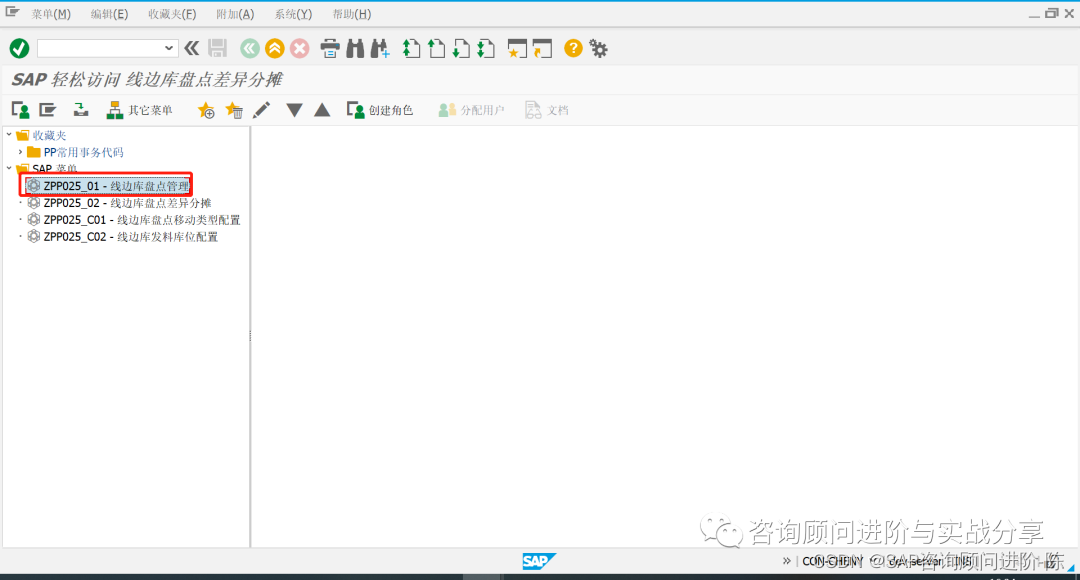

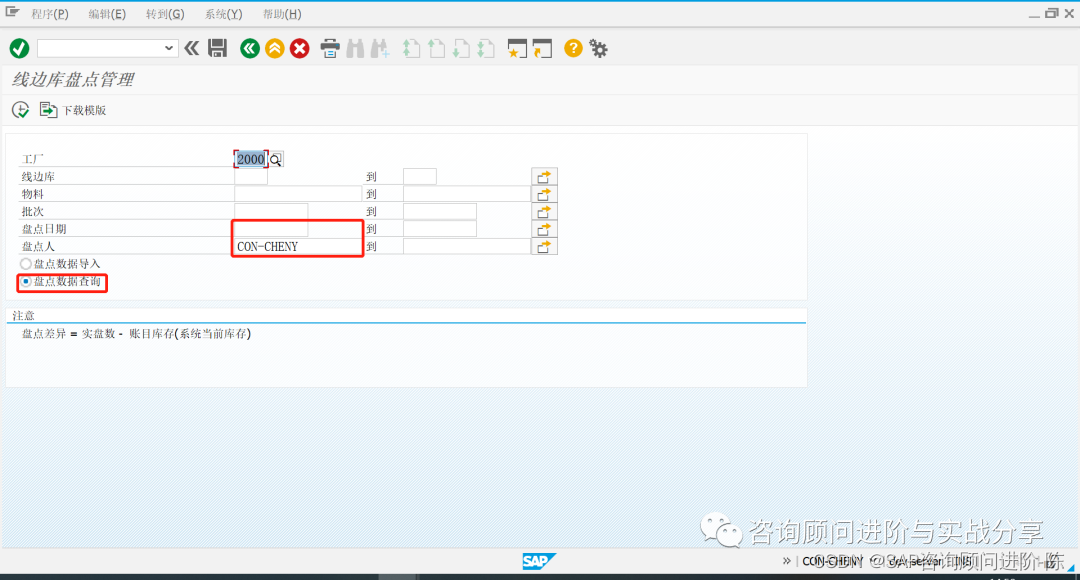

1.线边库盘点管理

业务前置条件:生产领料、生产主动发料或生产报工&反冲扣料

事务代码:ZPP025_01

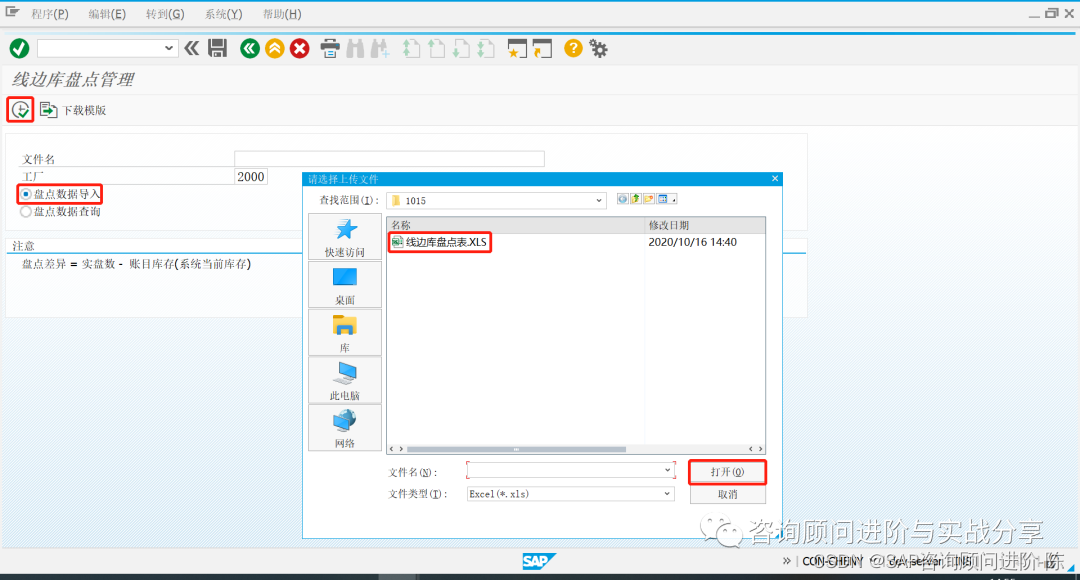

数据准备:

(1)创建多个生产订单

(2)对各订单的包材进行报工反冲投料

(3)各包材在系统中的线边库库存如下:

(4)根据模板整理实物线边库库存

选中已填写完的模板数据, 点击执行

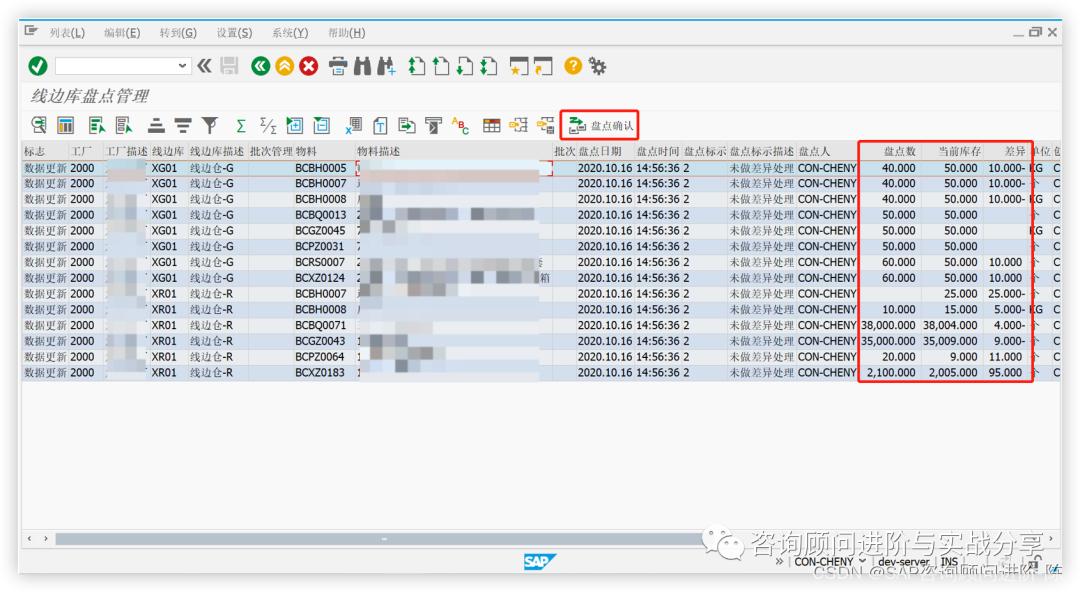

需确认导入的盘点数、当前库存、差异数

数据上传完成:

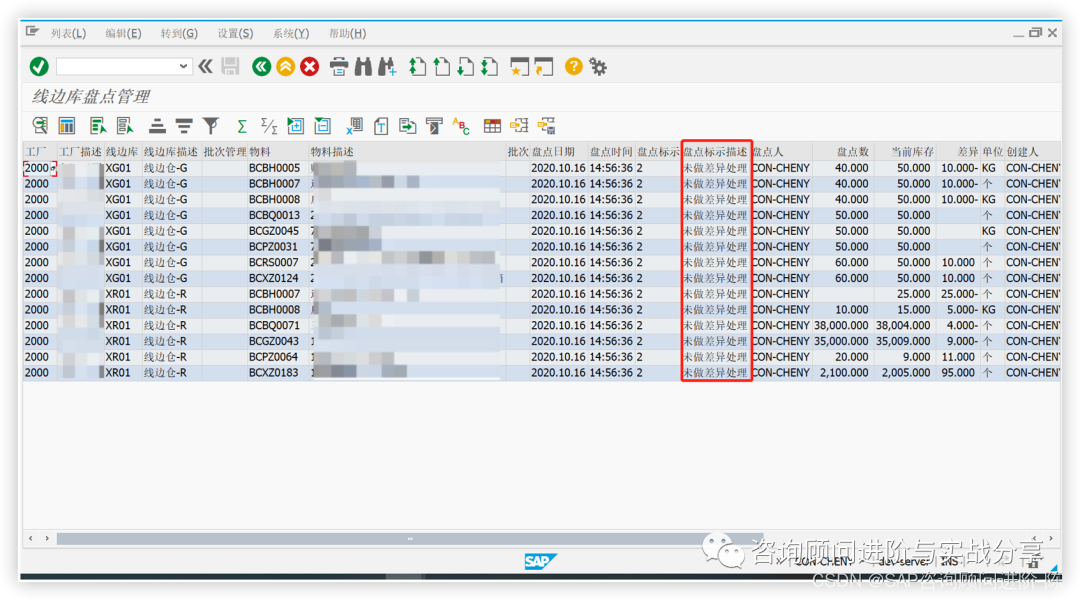

可选盘点数据查询按钮,查询已上传的盘点数据;

若未作差异处理,则系统会显示还未作差异处理;

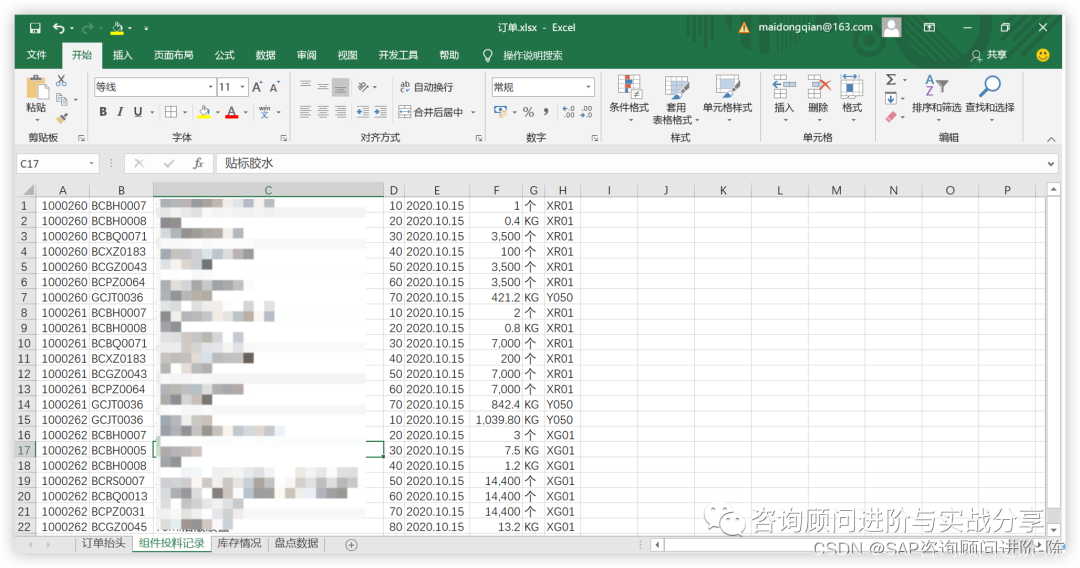

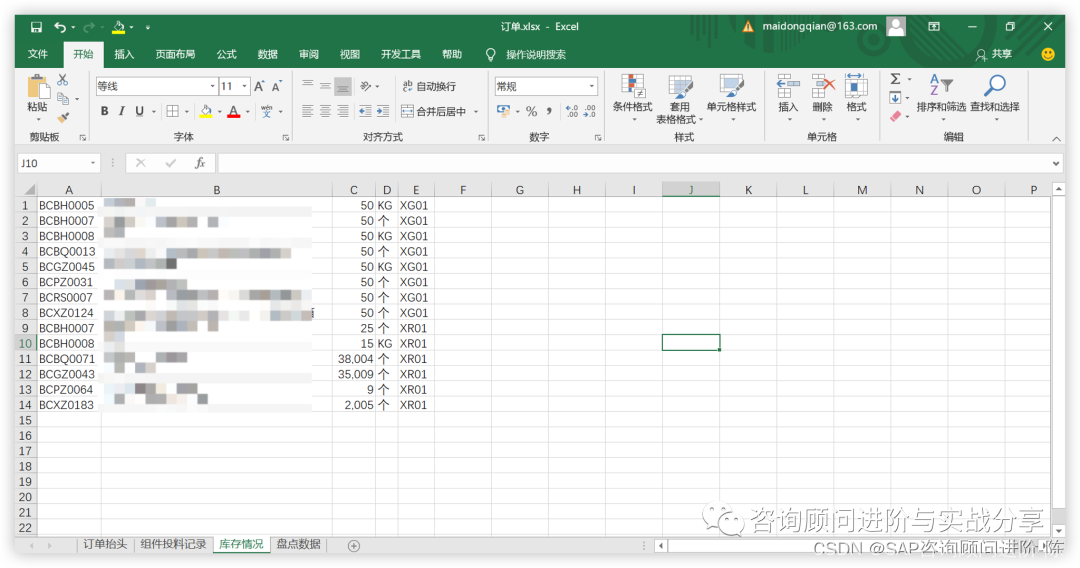

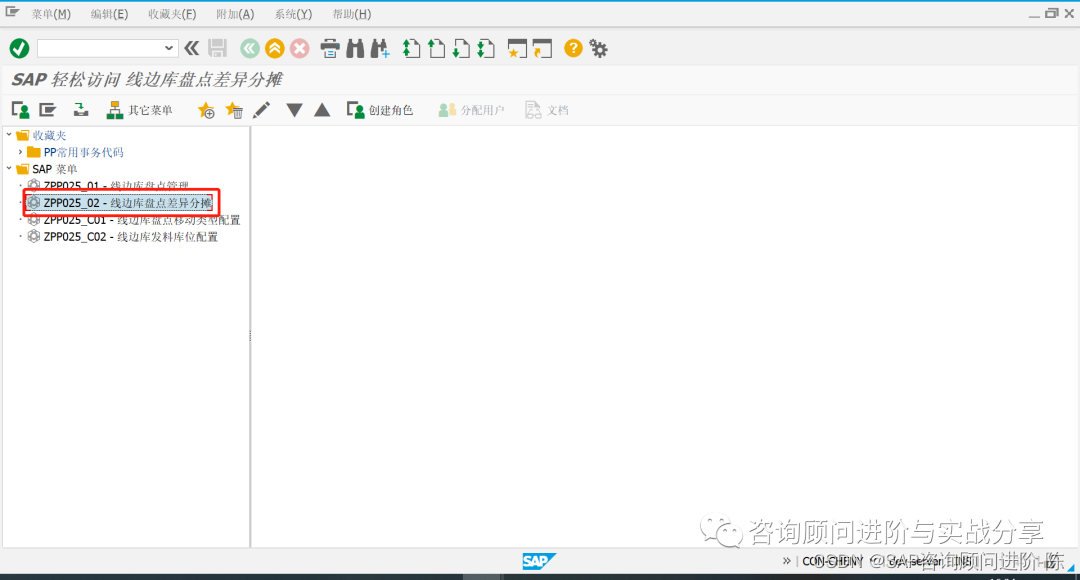

2.线边库盘点差异分摊

业务前提:已上传线边库盘点管理数据。

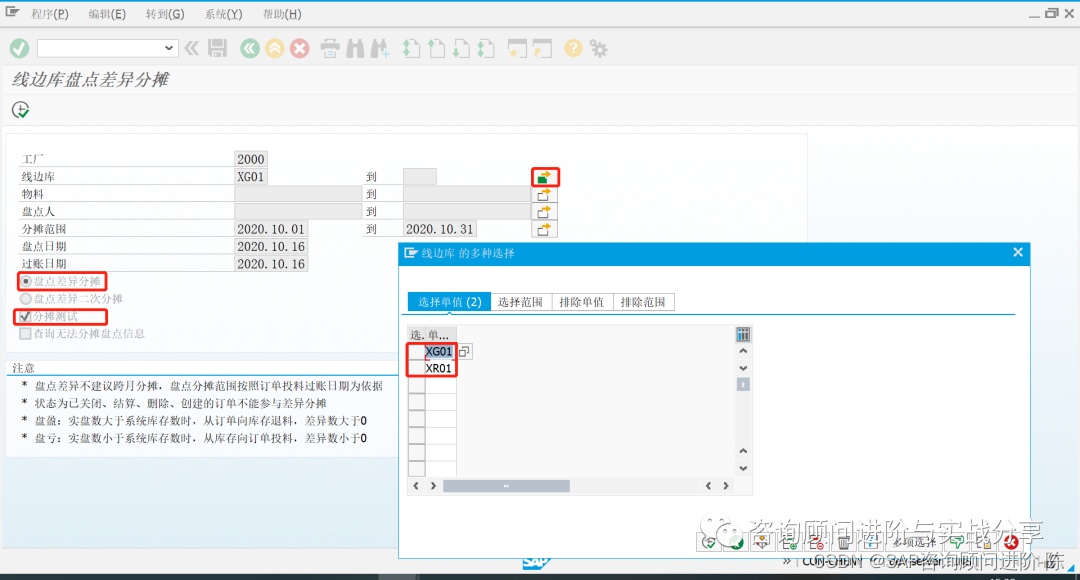

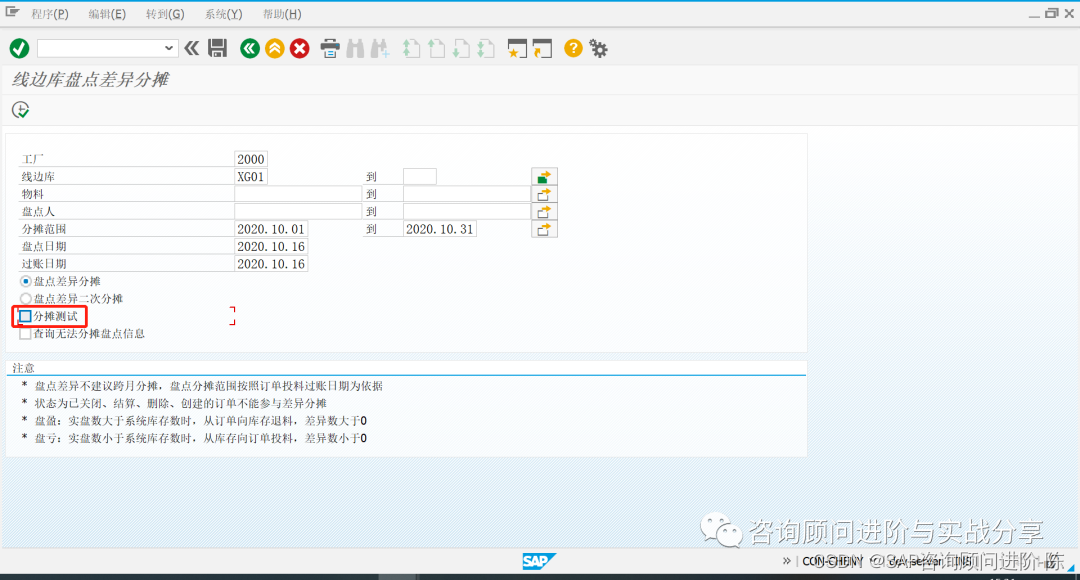

开发功能事务代码:ZPP025_02进入

线边库:必输

盘点人:可选

分摊范围:可选(盘点分摊范围按照订单投料过账日期为依据)

盘点日期:可选

过账日期:必输(分摊时生成凭证的日期)

盘点差异分摊:必输

分摊测试:可选(勾选表示执行进入的界面,可以检查数据是否正确)

点击“执行”;

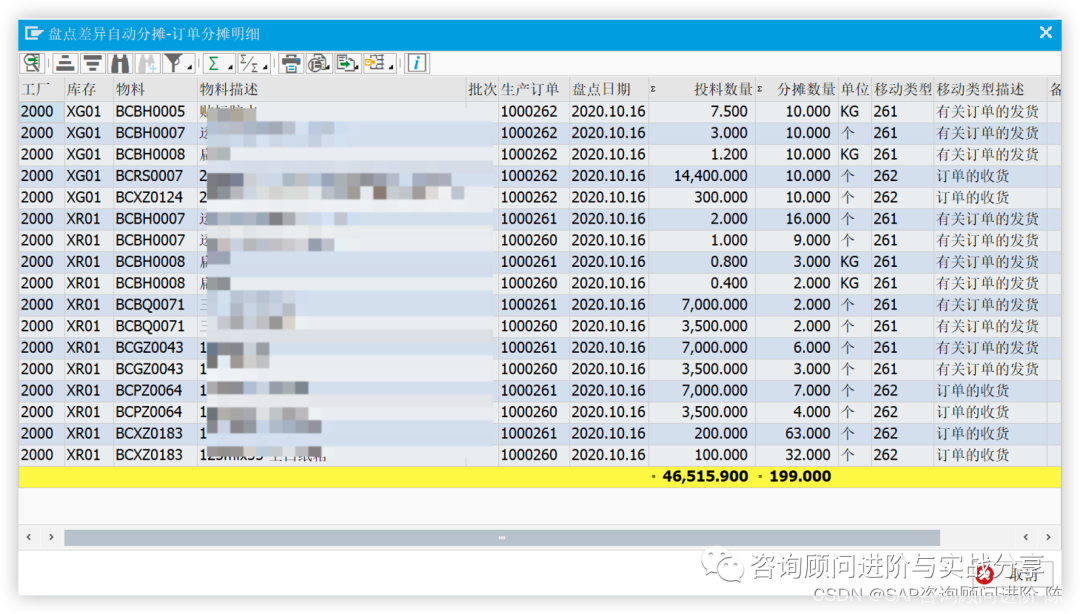

勾选所有行,点击明细,查看系统建议的分摊数据

核对系统建议分摊投料至订单、从订单冲出的数量是否准确

注意分摊逻辑说明:

1.系统建议差异分摊数量时,首先会根据不同线边库区分不混淆投料数据及分摊数据;

2.批次管理的包材在每天就做差异分摊了,不需用该程序分摊(另外不建议批次管理的包材使用该程序的原因是批次先进先出,最后剩下的某一两个批次,系统寻找已投料的订单时,可能找不到需分摊的订单);

3. 盘盈:实盘数大于系统库存数时,从订单向线边库退料(X62),差异数大于0;

盘亏:实盘数小于系统库存数时,从线边库向订单投料(X61),差异数小于0

4.系统根据各订单在该线边库已投料的数量形成的比例,得出差异分摊建议数量,如果是PC单位系统会取整,会做尾差处理;

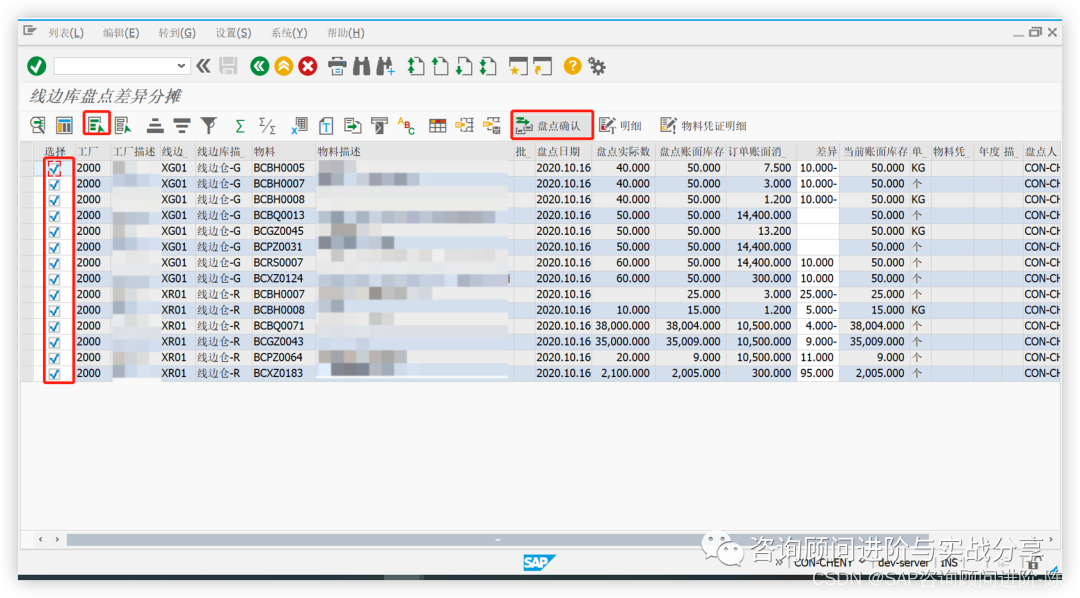

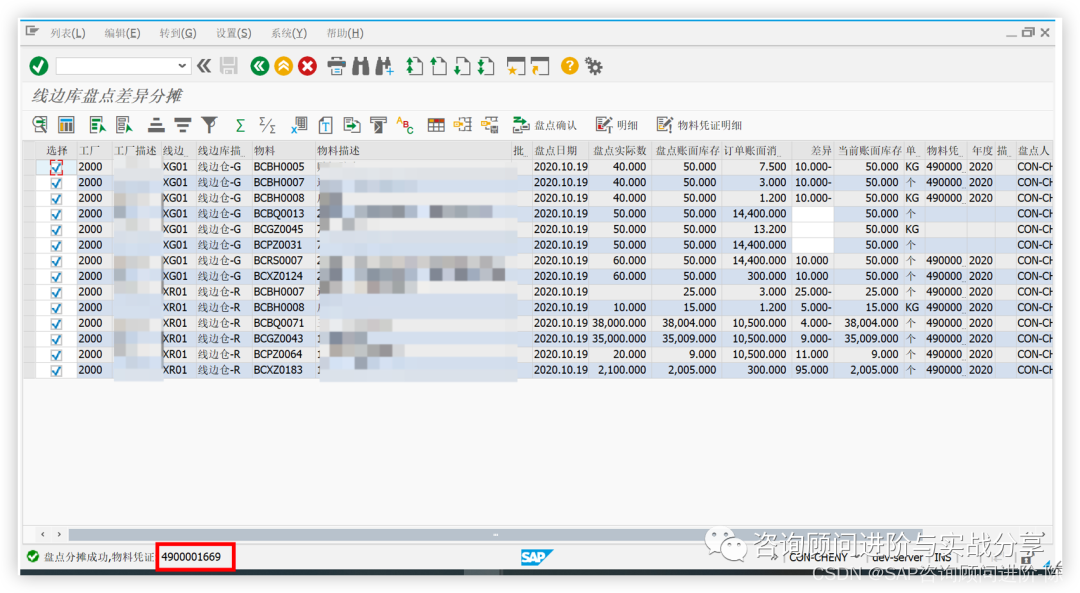

检查系统建议的分摊数据无误后,点击返回按钮,取消勾选分摊测试,再执行

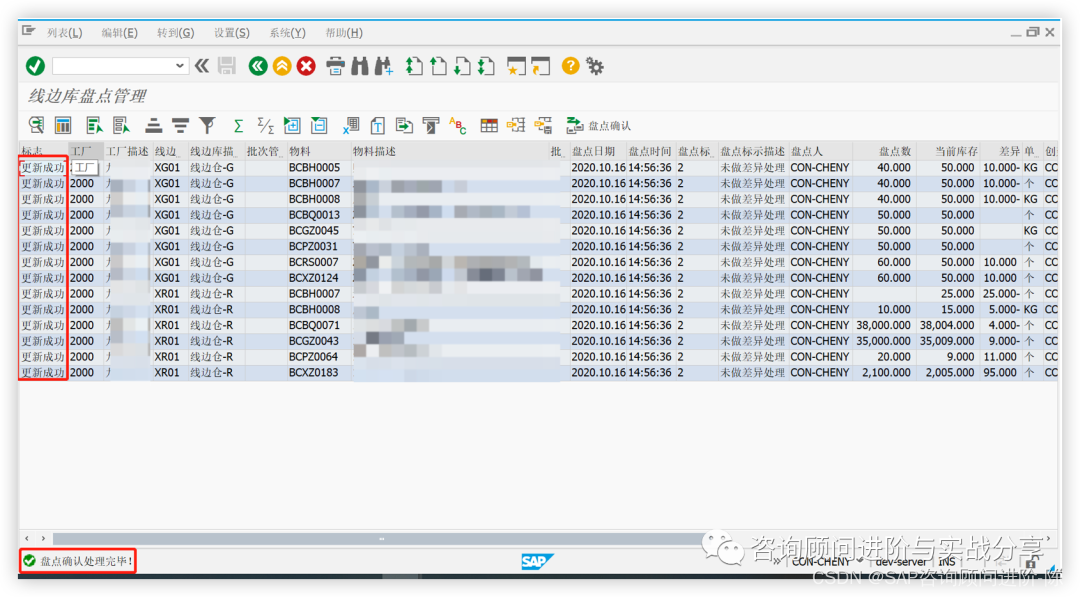

选择需要分摊的数据,点击盘点确认

分摊成功,生成物料凭证

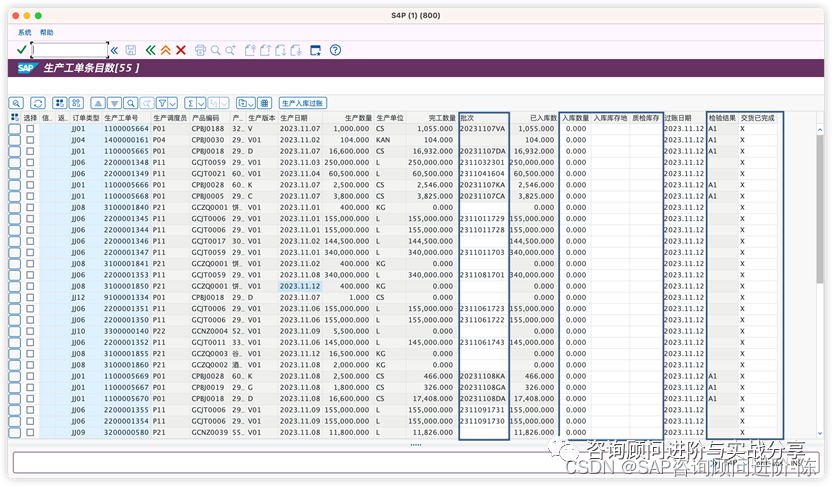

11

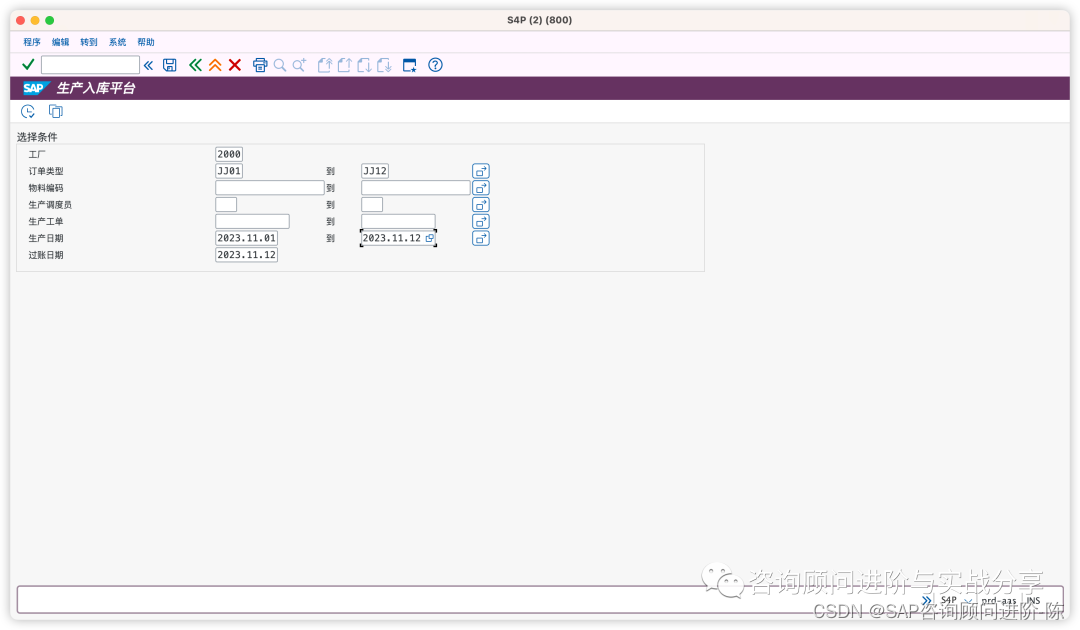

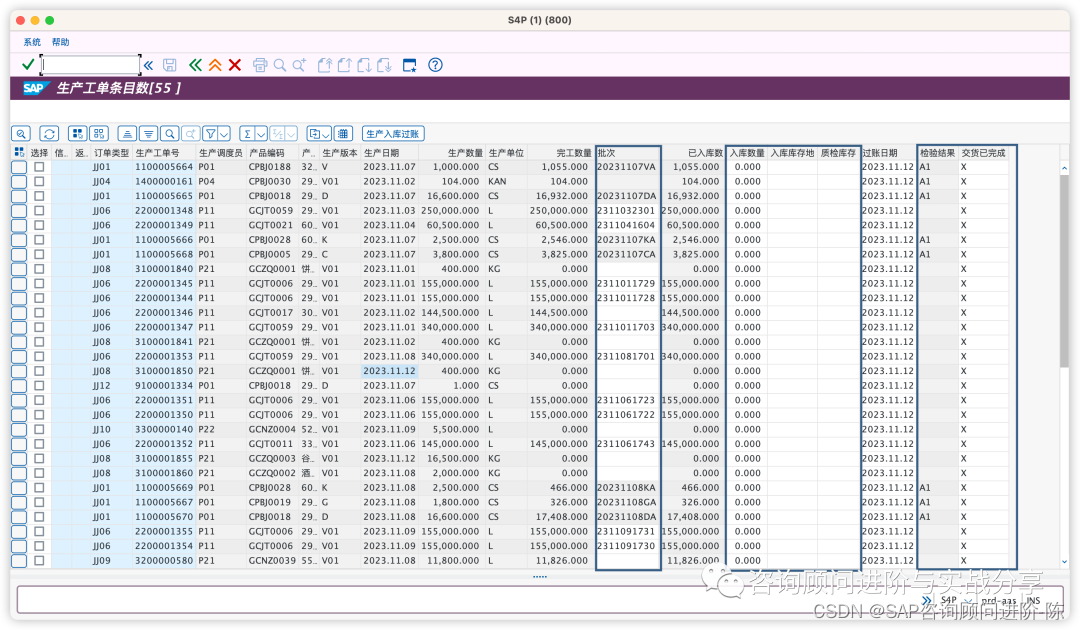

生产入库

1.用户可以根据已报工的数量、已入库数量作为参考,可以再入库多少数量;

2.包装车间成品,批次自动生成,不可修改。批次规则生产日期+产线+班次;

3.对于成品,需要OA回传质检结果A1后才可入库,在生产入库平台进行强控制;

4.成品、半品正常都是一次性入库完成,故给没行默认“交货已完成”=X。也存在部分入库后就订单完结的,则需要用户根据实际情况,在部分入库时把交货已完成”设为空。否则订单未入库部分会影响MRP运算结果。

12

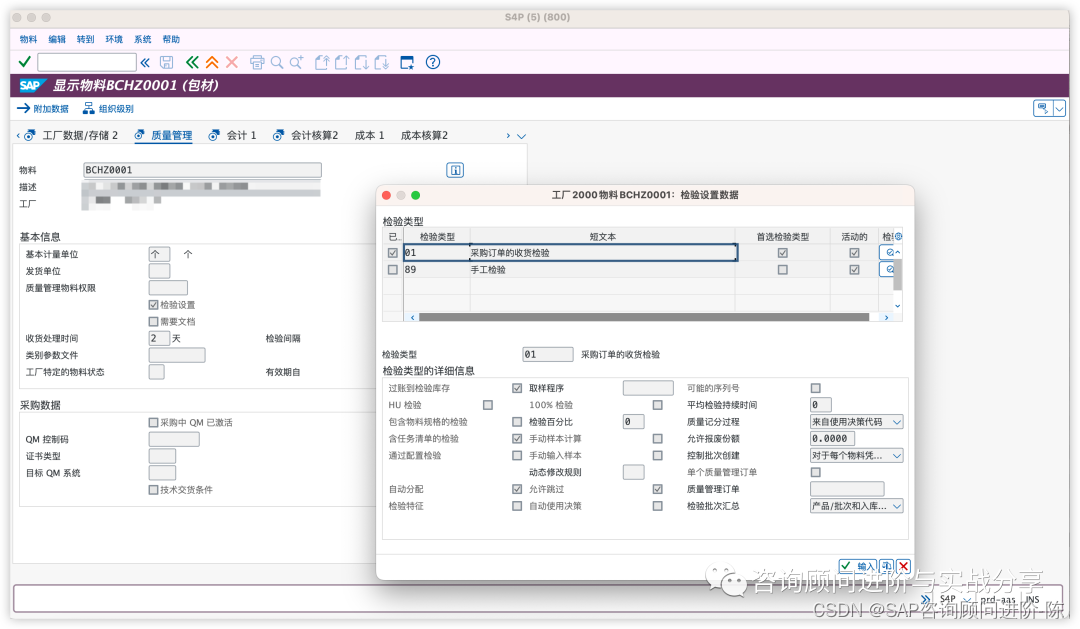

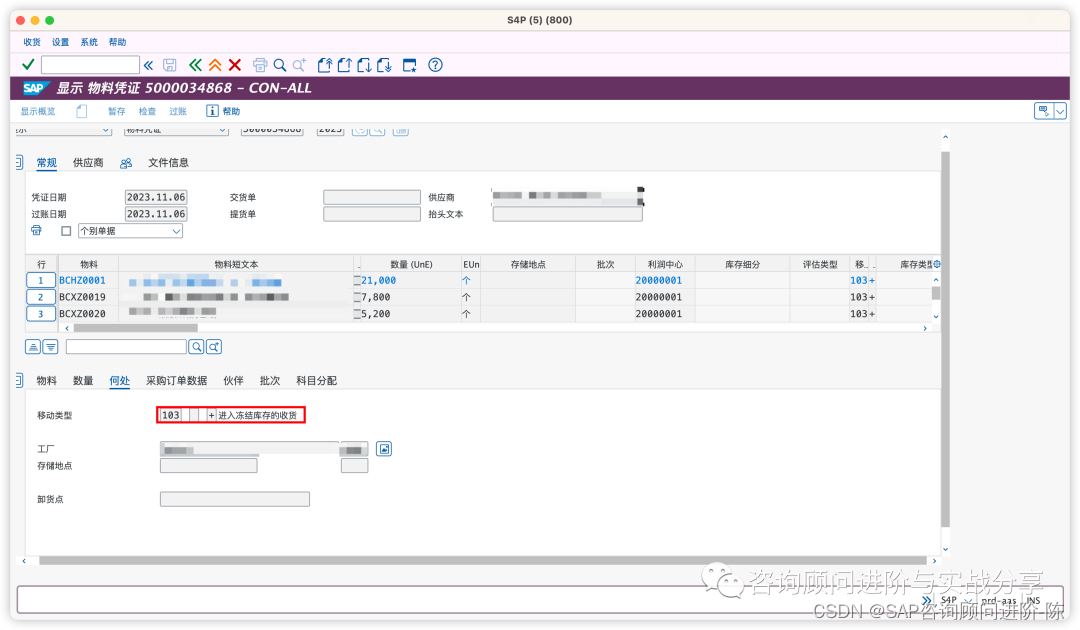

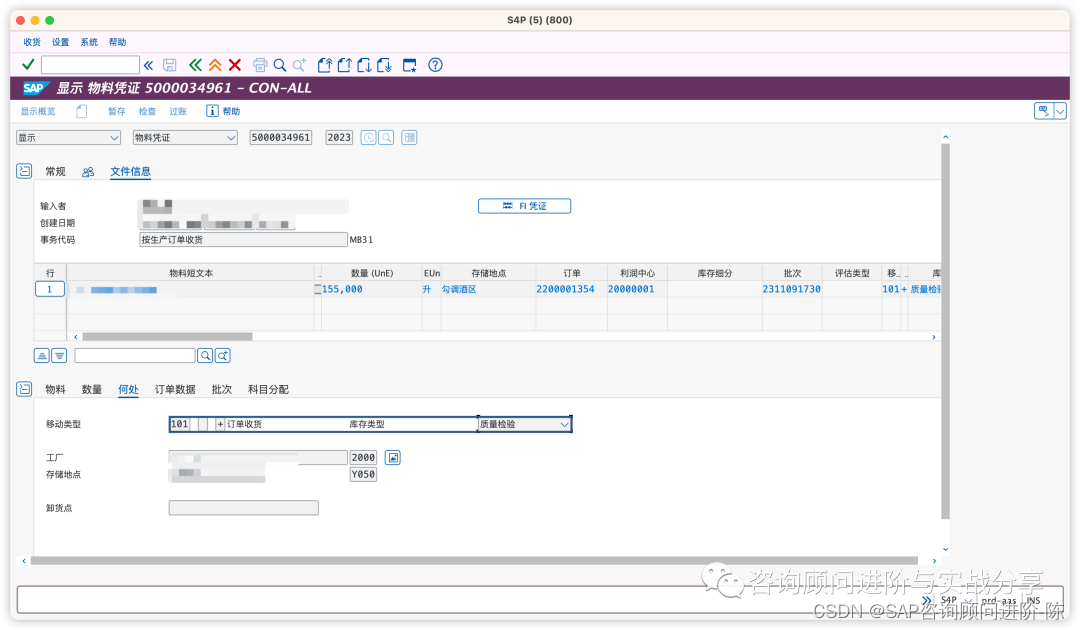

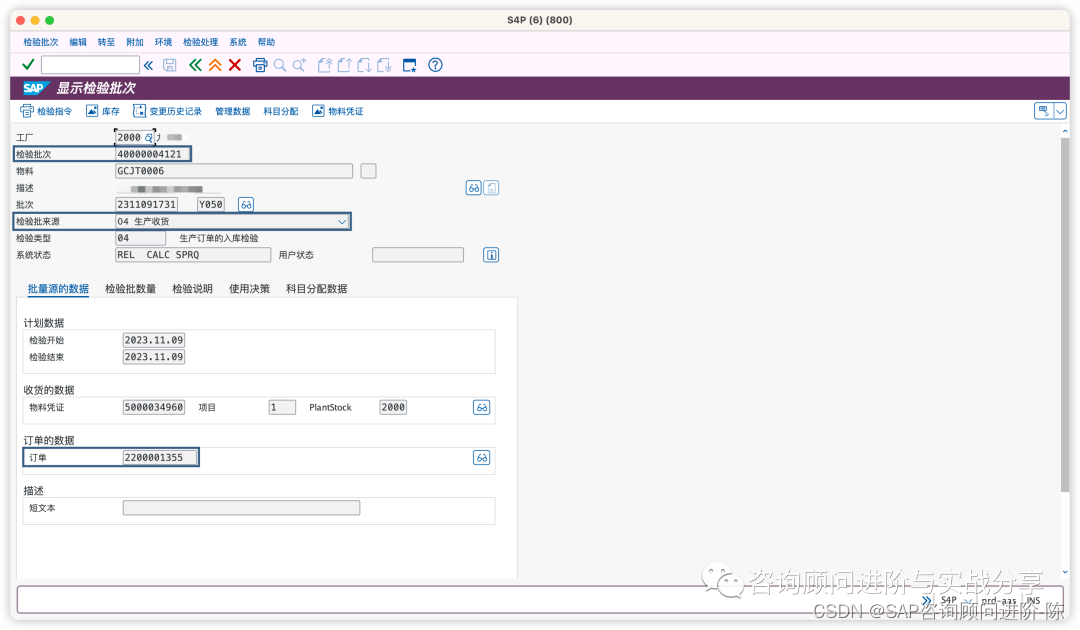

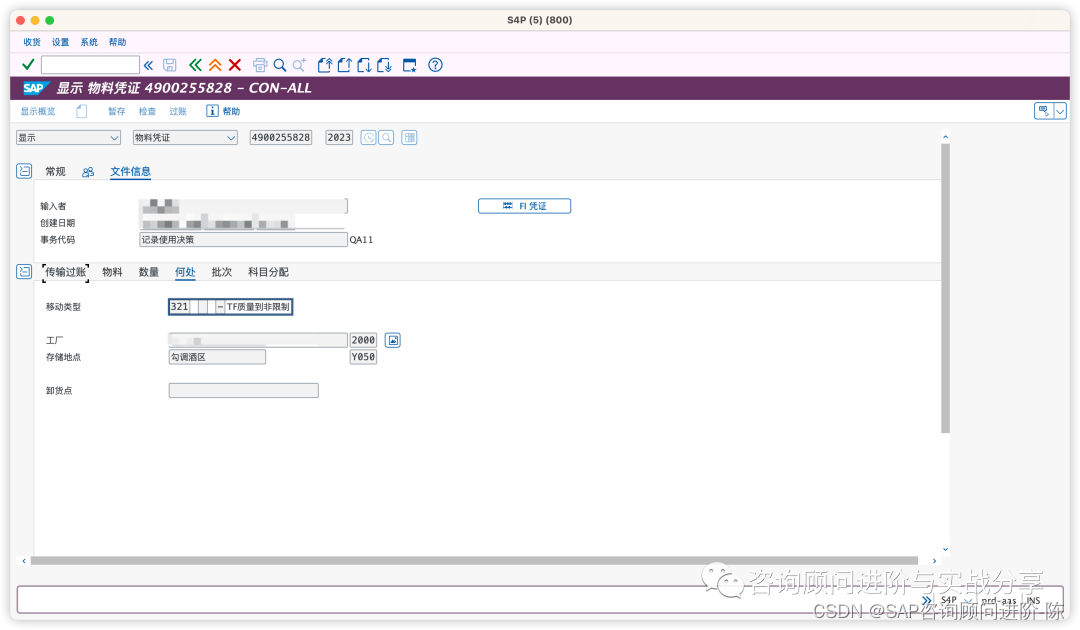

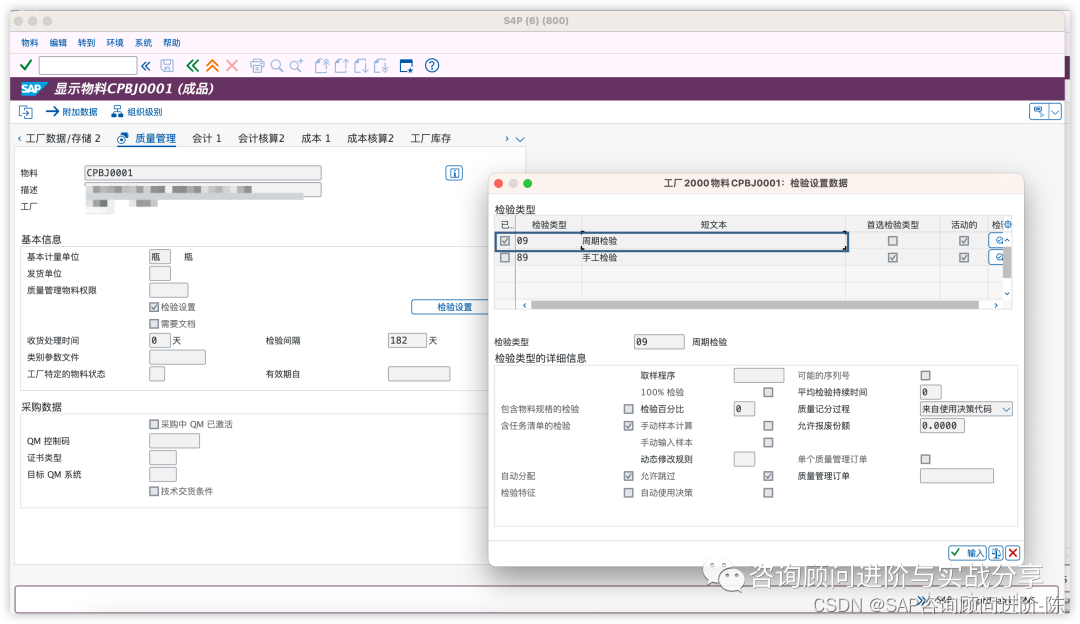

质量管理

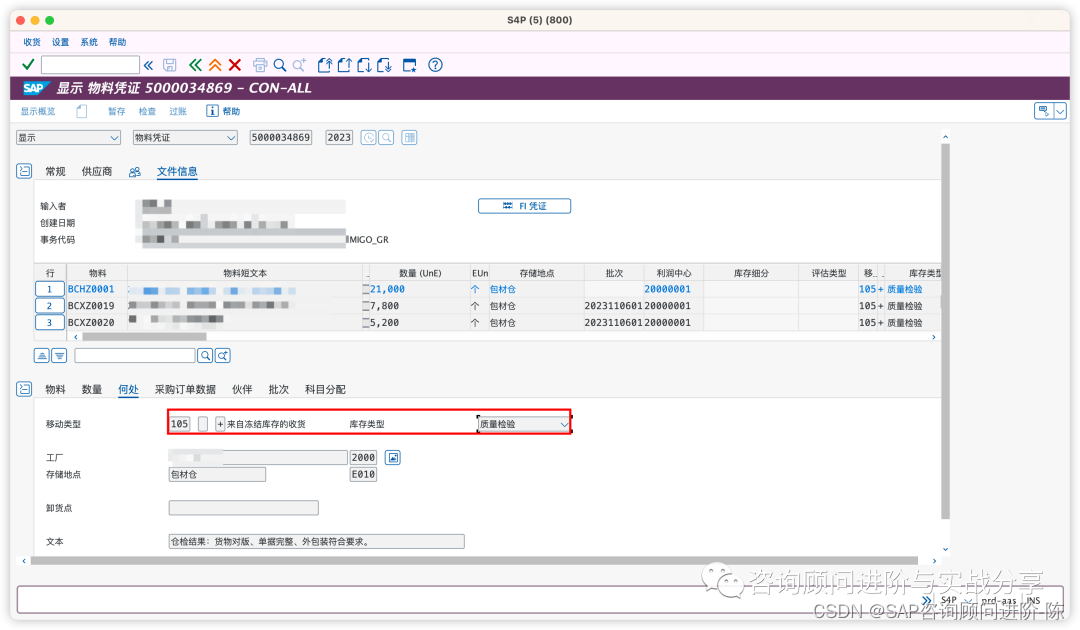

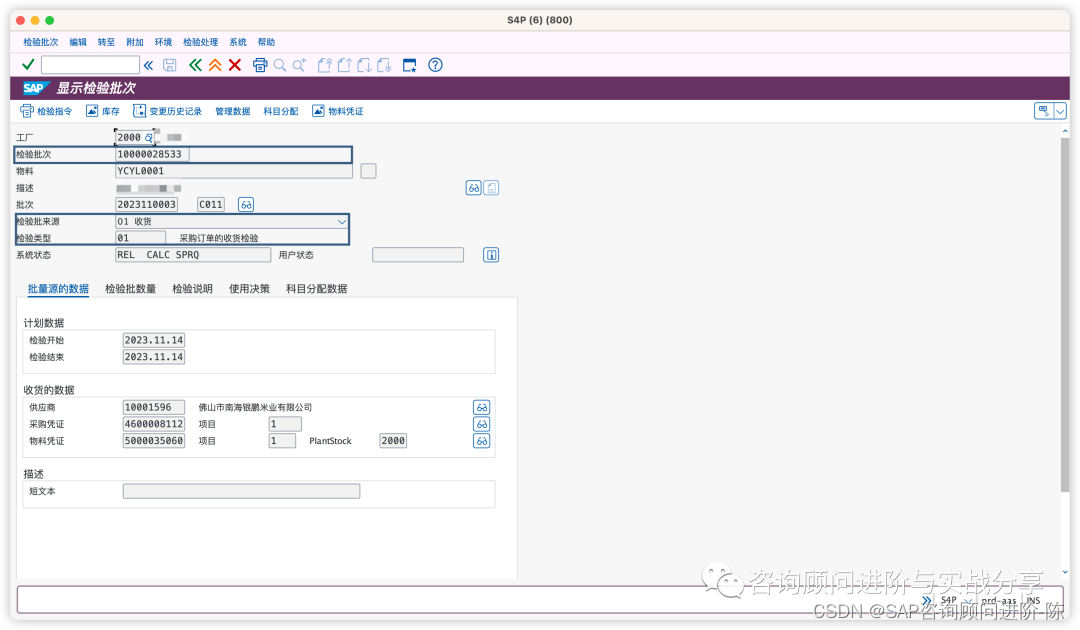

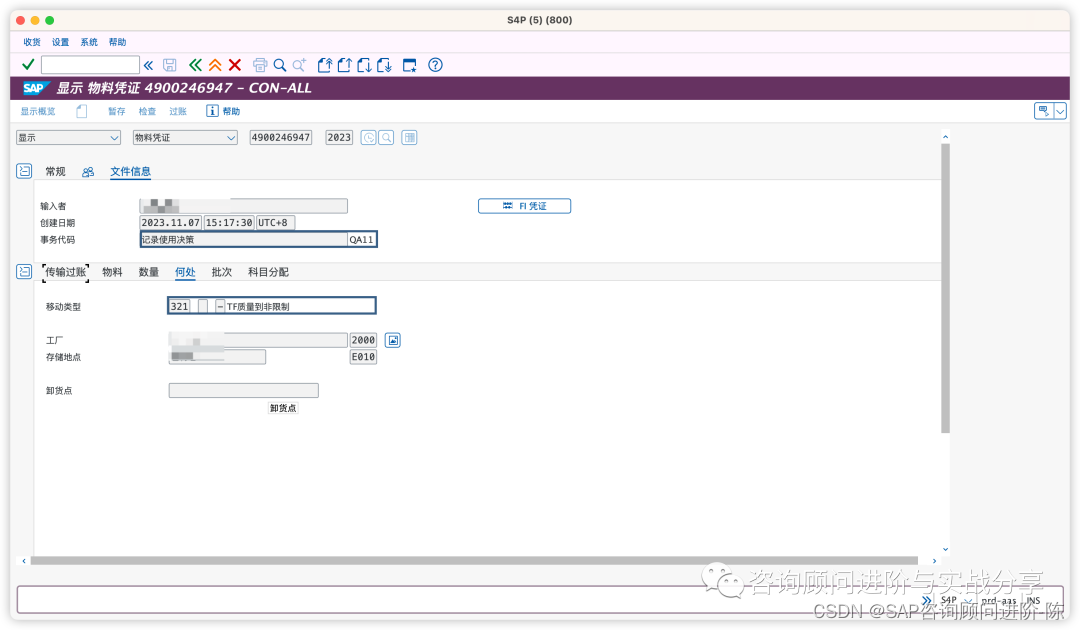

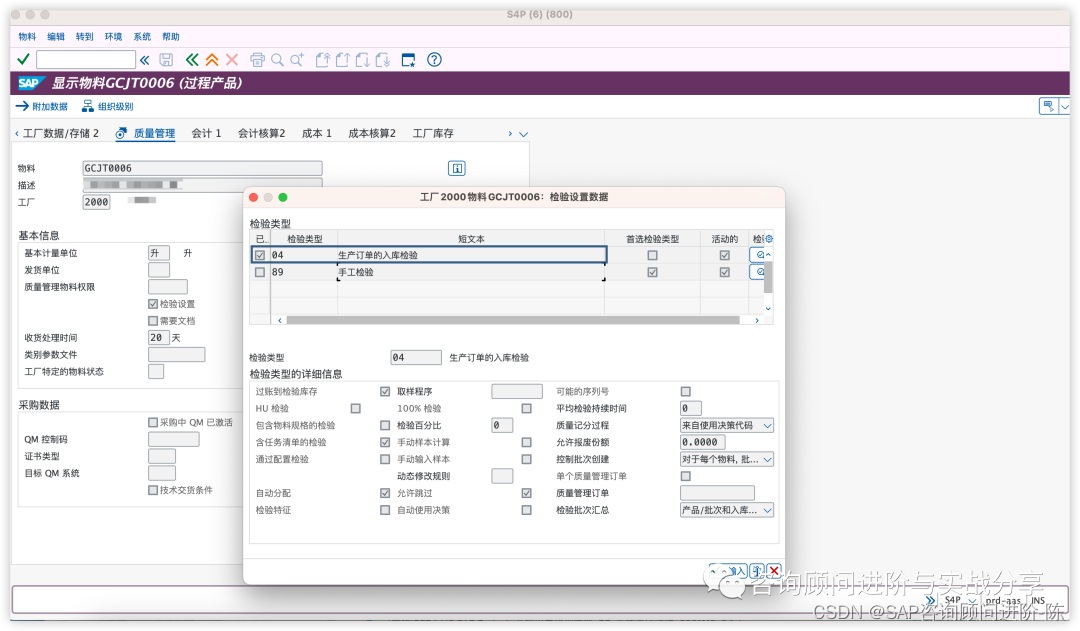

原材、包材质量管理:采购入库103进入冻结库存的收货、105到质检状态、生成检验批,同时增强发检验批到OA,质量人员在OA根据检验结果,传检验批对应的使用决策,321放行成非限制库存状态;

半品质量管理:生成入库101时,入质检状态,生成检验批,同时增强推送至OA。质量人员在OA根据检验结果,传检验批对应的使用决策,321放行成非限制库存状态;

成品质量管理:成品不会等到生产入库的时候,生成检验批才送检。会提前进行送检,故在质量模块有个自开发程序,将生产订单、成品物料、批次等推送至OA,质量人员在OA根据检验结果传输质检通过的标识A1,在生产入库平台如果有生产订单有A1标识则可以生产入库到非限制库存,反之则强控制不允许入库。

生成送检平台

生成入库平台,根据A1判断是否可以入库

13

其他自定义开发

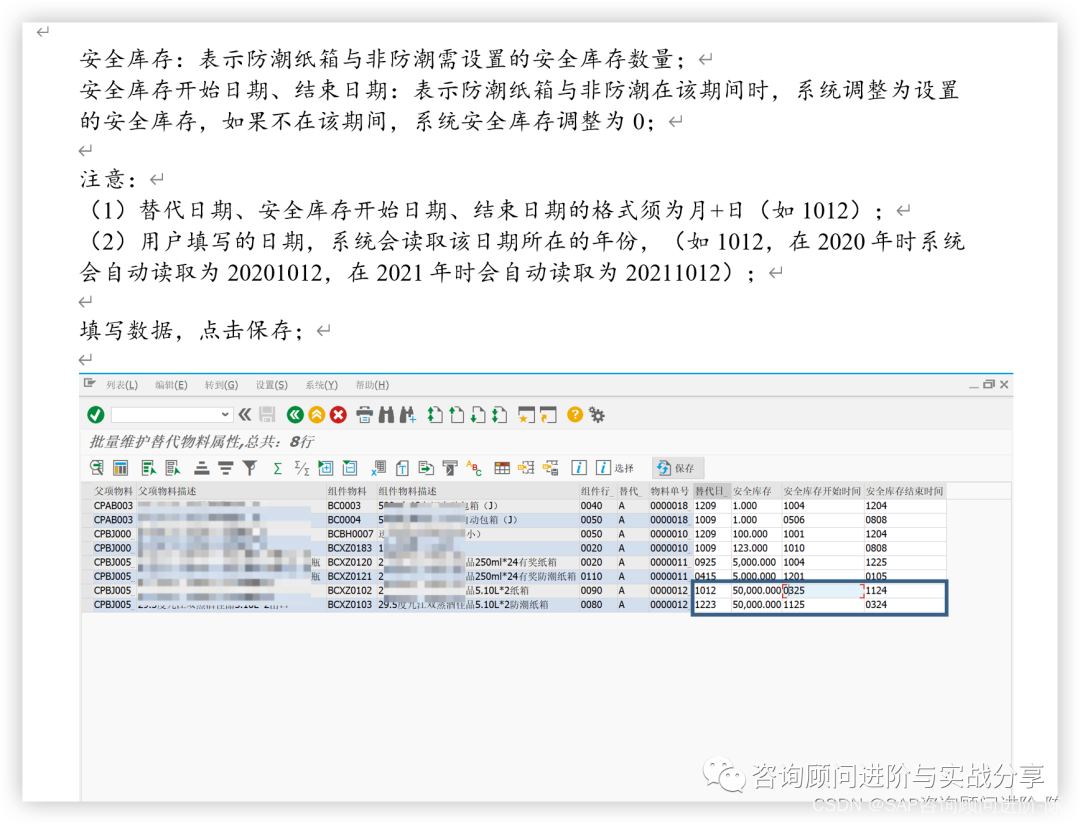

1.季节性包材替代件管理

其包材分季节性管理,如夏季的包装纸箱是常规的纸箱、冬季的包装纸箱为防潮纸箱,业务需求,需要根据季节进行在BOM中切换。虽然感观上不像替代件的业务,但是可以使用替代件的功能,借助自开发进行设的切换时间,程序进行计算和自动切换。

2.生产订单录入及时性报表、生产订单关闭及时性报表、包装车间日合计报表、计划订单排产结果查询报表

3.BOM批导、工艺路线批导、生产版本批导、返工订单批导

14

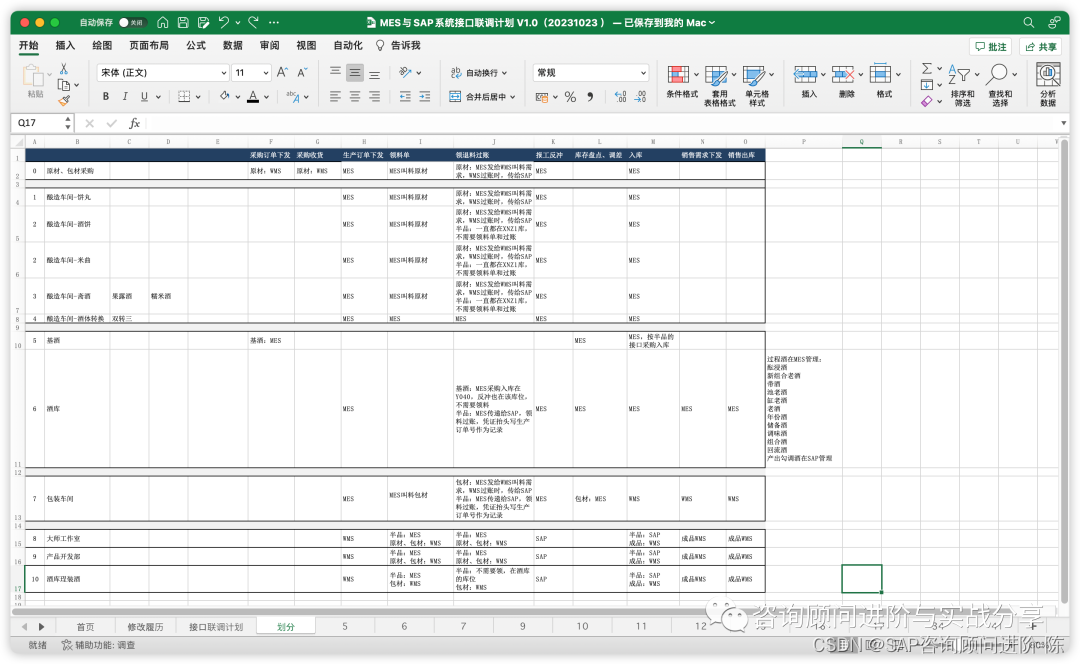

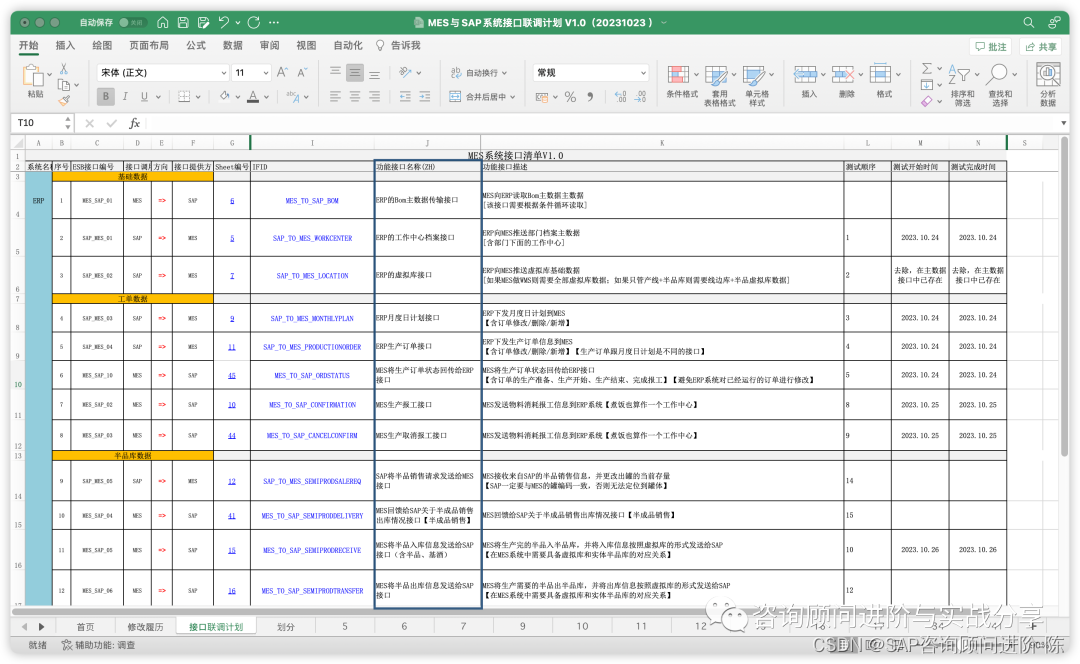

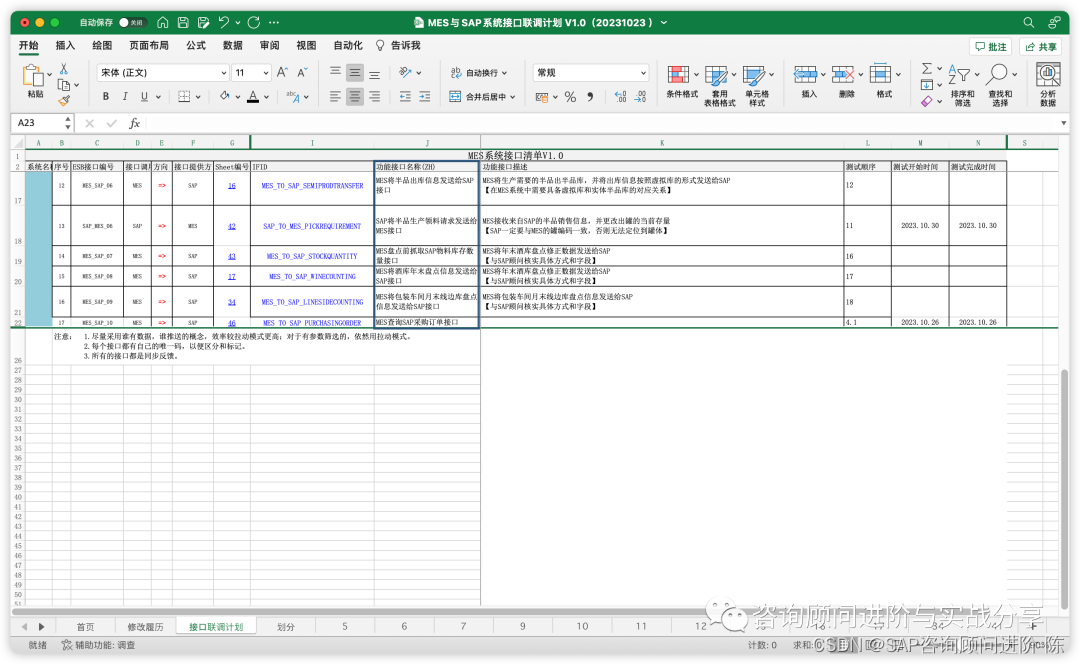

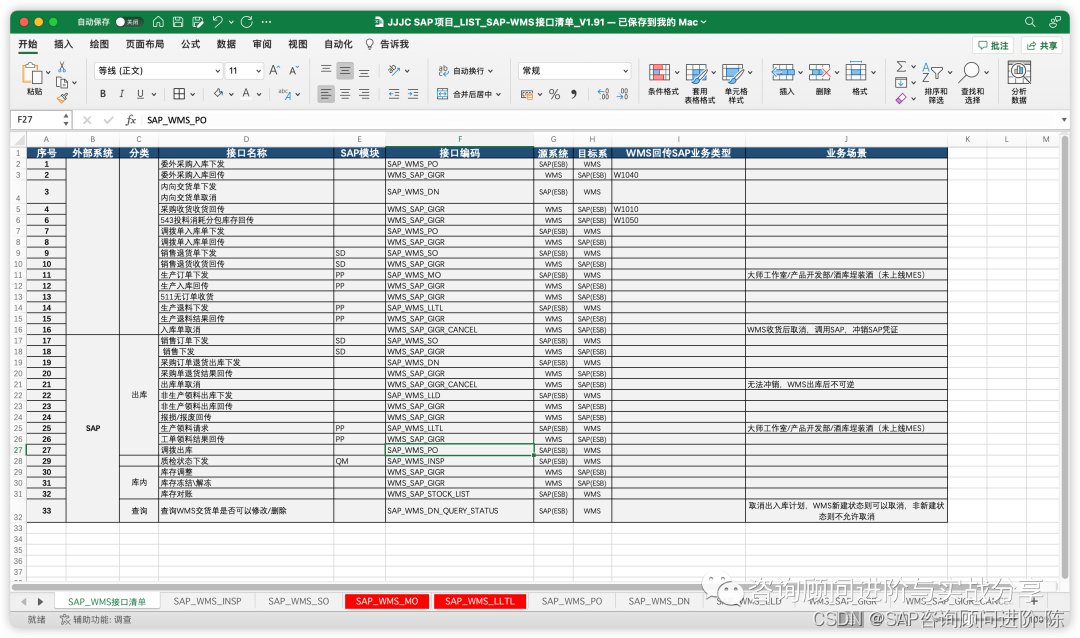

二期项目与MES&WMS接口集成

客户这边MES与WMS的分工(PP相关)

总体原则就是:

WMS管理:采购收货、仓库到线边库拉料、成品入库、成品销售出库;

MES管理:半品领料、报工、反冲、半品入库、半品销售

MES相关接口:

WMS相关接口:

1.酒体在包装的线边库的库存,也属于酒库的盘点范围;

2.如果罐装在系统上是50吨,实物是60吨,酒库按照整罐发给包装线边库,如果成品车间一天产量是80吨,结果就是实物用第一批酒60吨、第二批酒20吨。系统上包装车间数据员会根据先进先出,用第一批酒50吨、第二批酒30吨。系统还剩第二批酒20吨、实物还剩30吨;

如果罐装在系统上是50吨,实物是40吨,如果成品车间一天产量是80吨,结果就是实物用第一批酒40吨、第二批酒40吨。系统上包装车间数据员会根据先进先出,用第一批酒50吨、第二批酒30吨。系统还剩第二批酒20吨、实物还剩10吨。

无论系统比实物多或者少,现场如果缺酒就会让酒库车间继续发下一罐酒,同时系统也会发下一罐。包装车间根据批次先进先出的原则,优先用老批次,如果实物够、系统不够,也会让酒库车间发下一罐酒,保障系统能报工反冲。每天包装车间会用到两个批次左右的酒。

感谢支持

03

文档下载链接

下载链接:

本文围绕白酒行业生产车间,介绍了酿造、酒库、包装等车间的生产流程。阐述了白酒行业流程制造特点,包括生产计划、排产、MRP/MPS等内容。还涉及BOM设计、工艺路线设计、生产订单类型等,以及生产领料、报工反冲、质量管理等环节,最后提及二期与MES、WMS的集成。

本文围绕白酒行业生产车间,介绍了酿造、酒库、包装等车间的生产流程。阐述了白酒行业流程制造特点,包括生产计划、排产、MRP/MPS等内容。还涉及BOM设计、工艺路线设计、生产订单类型等,以及生产领料、报工反冲、质量管理等环节,最后提及二期与MES、WMS的集成。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?