简介:大连光洋GNC09数控系统是一款高端数控系统,用于机械加工领域,具备高效、精准和易用性。本手册详细介绍了系统的各项功能、编程方法和实际操作步骤,旨在帮助用户全面掌握并高效利用GNC09进行精密加工。用户将通过本手册学习到数控系统的硬件组成、软件特性、编程指南、操作流程以及维护与故障排除等知识,从而在金属切削机床如车床、铣床和钻床等上实现精确控制和高效运行。

1. 大连光洋GNC09数控系统概述与特点

1.1 数控系统简介

大连光洋GNC09数控系统是广泛应用于现代工业生产中的高精度数控装置。它以先进的计算机技术为核心,集成多种自动化控制功能,能够适应复杂多变的生产需求。本章节将对GNC09的基本情况及特点进行详细介绍,为读者提供初步认识。

1.2 核心技术与优势

GNC09数控系统采用了多项创新技术,如模块化设计、高性能处理器及高速网络通信等,确保系统的高效与可靠。此外,系统操作简便、性能稳定、扩展性强等特点使其在精密加工领域具有显著优势。

1.3 应用场景

该系统不仅适用于金属切削加工,还广泛用于航空航天、汽车制造、模具制作等行业。由于其高精度、多功能的特性,GNC09数控系统已成为提升生产自动化水平和改善产品质量的重要工具。

该系统的设计理念、功能特点以及在不同生产环境中的应用情况,为后续章节中对系统硬件和软件的深入探讨提供了基础。下一章节将详细探讨系统硬件的构成和功能,从而帮助读者更全面地理解和掌握GNC09数控系统。

2. 系统硬件构成与功能

数控系统是现代制造业的核心,大连光洋GNC09数控系统在工业自动化和智能制造领域具有广泛的应用。深入了解其硬件构成与功能对于系统的高效利用至关重要。

2.1 硬件模块组成分析

2.1.1 主要硬件单元介绍

大连光洋GNC09数控系统由多个核心硬件单元构成,包括但不限于以下组件:

- CPU单元 :作为系统的大脑,负责执行程序指令和处理数据。

- 存储单元 :通常包含RAM和ROM或类似存储介质,用于存储临时数据和固件。

- 输入/输出接口 :允许数控系统与外部设备通信,如传感器、电机和其他I/O设备。

- 电源模块 :提供稳定的电源给系统,并确保在电源不稳定时保护系统。

2.1.2 硬件模块的功能和作用

各硬件模块的功能和作用如下:

- CPU单元 :控制程序的执行,处理用户输入的指令,执行复杂的算法计算。

- 存储单元 :确保程序和数据在断电后仍然保留,并且能够快速读写。

- 输入/输出接口 :使数控系统能够读取外部传感器数据,并控制外部执行器,如步进电机和伺服电机。

- 电源模块 :提供持续且稳定的电力供应,保障系统稳定运行,并设有过载保护机制。

2.2 控制系统的性能指标

2.2.1 精度与稳定性分析

数控系统的精度与稳定性是衡量其性能的关键指标。对于大连光洋GNC09数控系统而言:

- 精度:系统具备高精度加工能力,可以通过精密编码器和反馈系统进行精确定位。

- 稳定性:系统设计时考虑了长时间稳定运行的需求,通过优化散热和电源管理来保证系统稳定。

2.2.2 系统的响应时间和处理能力

- 响应时间:系统对操作指令的响应速度需在毫秒级,以保证加工效率和精度。

- 处理能力:具有强大的多任务处理能力,能够在不影响当前操作的情况下,处理多任务指令。

2.3 硬件的集成与扩展性

2.3.1 硬件集成的兼容性和限制

在集成硬件时,大连光洋GNC09数控系统需考虑与现有硬件设备的兼容性。系统设计上可能存在的限制包括:

- 接口标准:需遵循特定的接口标准以确保与其他设备的兼容。

- 电源管理:集成的硬件需要与系统电源管理策略相适应,以避免电源过载。

2.3.2 扩展接口和可选硬件组件

系统的扩展性是其另一个重要属性,这允许用户根据需要添加额外的硬件:

- 扩展接口:如USB、串口、网络接口等,支持多种外设接入。

- 可选硬件组件:根据加工需求,可选添加激光扫描仪、视觉系统等。

为了更深入理解这些内容,我们将在下一章节中探索大连光洋GNC09数控系统的软件特性及其与硬件的交互。

3. 系统软件特性介绍

3.1 软件架构与设计理念

数控系统的软件架构是整个系统智慧和灵活性的体现,其设计理念直接影响着系统的操作便捷性和功能拓展性。在大连光洋GNC09数控系统中,软件架构与设计理念是相辅相成的。

3.1.1 软件模块划分与功能

GNC09数控系统的软件模块划分清晰,其主要模块包括但不限于以下几部分:

- 主控制模块 :负责整体的运行控制和调度。

- 用户交互模块 :提供用户界面与操作指令的交互。

- 数据处理模块 :负责对输入的G代码和M代码进行解析及数据运算。

- 通信模块 :实现数控系统与外部设备如计算机、远程服务器的通信。

- 诊断与监控模块 :提供系统状态监测、故障诊断和安全保护功能。

每个模块都具有其独立的功能,同时又与整个系统的其他模块相互协作,确保了系统的高效运行。

3.1.2 系统设计理念及其实现

GNC09数控系统的软件设计理念着重于以下几个方面:

- 用户体验 :界面简洁明了,操作流程简单直观。

- 模块化设计 :便于未来升级和维护,同时减少各模块间的耦合度。

- 稳定性与安全性 :确保系统长时间稳定运行,提高抗干扰能力。

- 开放性与扩展性 :支持用户自定义编程,提供API接口以适应不同应用场景。

这些设计理念不仅提升了软件的内在质量,也极大地提高了机床控制的精度和加工效率。

3.2 用户界面与操作便捷性

用户界面是人机交互的第一窗口,一个直观、便捷的界面设计能够显著提升操作效率和用户满意度。

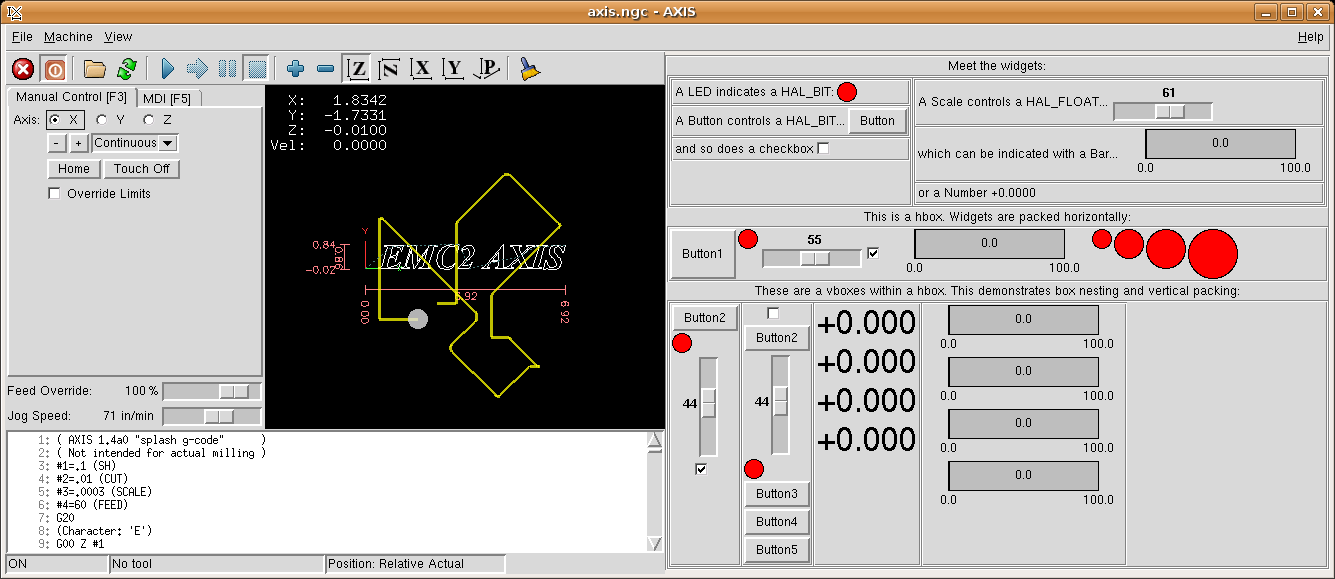

3.2.1 界面布局和用户交互设计

GNC09数控系统的用户界面布局考虑到了操作人员的习惯和直观性,通常包含以下几个部分:

- 状态栏 :显示当前系统状态信息,包括模式、速度、刀具位置等。

- 主操作区 :进行实际操作的主要区域,包括按钮、滑块、文本框等。

- 辅助窗口 :提供实时监控、报警信息、日志查看等功能。

- 编程编辑区 :用于输入、编辑、调试G代码和M代码。

该系统还支持快捷操作,例如通过快捷键可以快速跳转到常用的命令,减少了重复操作的时间,提高了工作效率。

3.2.2 常用操作流程与快捷方式

以GNC09数控系统为例,以下是常用操作流程及快捷方式的介绍:

- 开机初始化 :按下电源按钮,系统自动进入开机自检程序。若自检通过,进入主界面。

- 刀具选择与换刀操作 :通过主操作区的刀具管理功能进行刀具选择,换刀操作通常有专用快捷键。

- 加工任务执行 :点击“加工”按钮启动任务,或使用快捷键“F3”。

- 程序编辑与上传 :通过编程编辑区进行G代码和M代码的输入与编辑。使用“Ctrl+S”快捷键保存修改,使用“Ctrl+U”上传至系统。

- 监控与诊断 :在加工过程中,通过辅助窗口实时监控状态,并通过诊断工具快速定位问题。

用户可以依据个人习惯自定义快捷键,进一步提升操作的个性化和便捷性。

3.3 软件的升级与自定义功能

随着技术的不断进步和用户需求的多样化,软件升级与自定义功能对于保持数控系统竞争力至关重要。

3.3.1 软件更新机制和流程

大连光洋GNC09数控系统提供了完善的软件更新机制,确保用户能够方便地获取最新功能和安全更新。更新流程一般如下:

- 版本检查 :系统内置检查功能,可定期检测更新版本。

- 下载更新包 :用户可在公司网站下载对应更新包。

- 更新安装 :将下载的更新包导入系统,按照提示进行安装。

- 重启验证 :更新完成后重启系统,验证更新效果。

更新过程中,系统会进行自动备份,确保数据安全。此外,对于重要操作,系统会提供详细的日志记录,便于回溯和问题定位。

3.3.2 自定义编程接口和工具支持

GNC09数控系统支持自定义编程,为用户提供了开放的编程接口。系统提供了丰富的开发工具,比如:

- 宏编程功能 :允许用户编写宏命令,以执行复杂的操作序列。

- 插件系统 :通过第三方插件或模块扩展系统的功能。

以下是使用宏编程功能的一个简单示例,假设我们想要定义一个宏用于固定长度的加工:

#100=100 (设置宏变量#100为100mm)

G0 X[#100] (移动到X轴100mm位置)

G0 Z5 (移动Z轴到安全距离)

G1 Z-5 F100 (以100mm/min的进给率下刀到-5mm深)

G0 Z5 (加工完成后提刀到安全位置)

在上述示例中,通过自定义G代码,用户可以快速实现重复加工任务的自动化,从而提高生产效率。

4. G代码与M代码编程指南

4.1 G代码与M代码基础

4.1.1 G代码和M代码的分类与作用

G代码(Geometric codes)和M代码(Miscellaneous function codes)是数控编程中用于控制机床运动和操作的代码,它们是数控编程的核心。G代码主要负责机床的运动控制,如定位、直线插补、圆弧插补等,而M代码则用于机床的辅助功能控制,如开关冷却液、主轴启停等。

G代码可以进一步细分为多种类别,例如G00表示快速定位,G01表示直线插补,G02和G03分别表示顺时针和逆时针圆弧插补。每种G代码都有其特定的功能和用途。

M代码同样分为多种类型,例如M03用于启动主轴顺时针旋转,M05用于停止主轴旋转。M代码还包含了程序结束(M30)和暂停(M01)等控制。

4.1.2 常用的G代码和M代码解析

在数控编程中,理解并正确运用G代码和M代码至关重要。例如,G01 X100 Y50 F150表示以150的进给率沿X轴移动到100单位位置,Y轴移动到50单位位置。M03 S1200表示将主轴转速设置为1200转/分钟,并开始顺时针旋转。

在编程时,除了基本的G和M代码,还有许多用于高级功能的代码,如G代码中的G81(钻孔循环)、G90(绝对编程)和G91(增量编程)等。而M代码中,M98用于调用子程序,M99表示子程序结束。这些代码的组合和应用,为数控机床的高效和精确操作提供了可能。

4.2 编程环境与调试工具

4.2.1 编程软件的操作和使用

编程软件是数控编程的基石,提供了编写、编辑和传输数控代码到数控机床的平台。通常情况下,编程软件会配备代码编辑器、代码检查工具、模拟器和通信接口。

以大连光洋GNC09数控系统为例,编程软件会具备以下功能: - 代码编辑 :提供一个可视化的编辑界面,支持代码高亮显示、代码自动补全等智能编辑功能。 - 语法检查 :能够在编程过程中实时检查语法错误,提示编程者进行修正。 - 仿真模拟 :能够模拟数控机床的运行过程,以确保代码的正确性并避免可能的碰撞。 - 通信传输 :支持与机床的实时通信,能够上传和下载程序文件。

4.2.2 调试工具的介绍及应用

调试工具是确保数控程序正确执行的辅助手段。常见的调试工具有程序断点设置、单步执行、变量监视等。

调试工具的使用流程通常包括: 1. 程序上传 :将编写的数控程序上传到数控机床的内存中。 2. 断点设置 :在代码中设置断点,程序会在到达断点时暂停执行,以便于调试。 3. 单步执行 :通过单步执行来逐行检查代码的执行逻辑。 4. 变量监视 :对程序中的变量进行监视,查看其值是否按预期变化。

在进行调试时,操作人员应密切注意机床的反应和运行状态,及时发现并修正潜在的问题。

4.3 高级编程技巧与实践

4.3.1 复杂形状和加工路径编程

复杂形状和加工路径的编程对操作人员的技能提出了更高的要求。例如,在进行模具加工时,需要使用多轴联动技术来确保复杂形状的精确成型。

在这个过程中,编程者需精通如下高级编程技巧: - 空间几何计算 :能够准确计算出复杂形状在空间中的位置和尺寸。 - 路径优化 :优化刀具路径,减少空走时间,提高加工效率。 - 动态仿真 :使用动态仿真技术验证路径的正确性,避免碰撞和干涉。

4.3.2 代码优化与加工效率提升

数控编程的最终目标是实现高效的加工生产。代码优化不仅能够缩短加工时间,还能提高加工质量。

实现代码优化的实践策略包括: - 循环和宏程序的使用 :编写可重复使用的代码段,减少重复编程的工作量。 - 参数化编程 :采用参数化编程方法,能够灵活调整程序中的数值,应对不同加工需求。 - 高速加工技术 :利用G代码中的高速加工指令,如G73(断屑循环)、G83(深孔钻循环)等,减少加工时间。

通过不断地实践和总结,操作人员可以逐渐掌握各种技巧,实现高效、精确的数控编程。

5. 数控系统操作流程详解

5.1 系统启动与初始化设置

数控系统的正确启动和初始化设置是保障加工安全和效率的前提。这一过程涉及到开机自检程序以及工作参数的配置与调整。

5.1.1 开机流程与自检程序

开机时,首先确保数控系统已经连接好所有外围设备,并且供电正常。按下启动按钮,系统会自动执行开机自检程序,该程序将检查硬件模块的功能性和通讯协议的一致性。自检过程中,屏幕上会显示不同硬件单元的状态信息,若发现异常,需要参照用户手册进行故障排查。

5.1.2 工作参数的配置与调整

自检完毕,系统进入初始化状态。此时,操作人员需要根据加工任务需求,设置合适的加工参数,包括但不限于切削速度、进给速度、刀具补偿以及冷却液使用等。参数配置需要根据材料特性、刀具类型和加工要求等因素综合考量,确保加工过程的顺利进行。

5.2 加工任务的创建与执行

数控系统操作的核心环节是加工任务的创建与执行。这一过程包含了新任务的设置、启动、监控和调整。

5.2.1 新任务的设置与启动

在加工任务设置环节,操作人员需要通过数控系统提供的编程环境,根据设计图纸或加工需求,输入或调用相应的G代码和M代码。系统将这些代码转换为实际的加工路径和操作指令。在任务创建完成后,进行预览和模拟运行,以确认程序无误后,方可启动实际加工。

5.2.2 加工过程监控与操作

在加工过程中,操作人员需要实时监控系统状态和加工质量。数控系统通常具备状态显示界面,可以直观地展示刀具路径、加工参数和运行状态。一旦发现异常,如刀具磨损、材料变形等情况,应立即采取措施,必要时中止加工,防止产生废品或设备损坏。

5.3 加工结束后的数据处理

加工完成后,对数据的处理是确保质量追踪和持续改进的重要步骤。

5.3.1 加工数据的记录与分析

加工结束后,系统会记录下本次加工的相关数据,如加工时间、使用刀具、切削参数等。这些数据可用于后续的质量分析和生产报告,对于优化加工流程和提升产品质量有重要价值。

5.3.2 后处理与文件管理

在数据记录之后,通常需要进行后处理,将加工数据转化为可供其他系统使用的格式,比如CAD/CAM软件。文件管理是保障数据有序存储和便于检索的关键环节。操作人员应该按照一定的规则对这些文件进行命名、分类和存档,确保加工数据能够被高效地回顾和使用。

在本章中,我们详细介绍了数控系统的操作流程,包括系统启动、加工任务创建、执行以及后续的数据处理步骤。每个环节都要求操作人员具备专业的知识和经验,才能确保整个加工流程的高效和安全。通过对这些流程的熟练掌握,可以显著提升数控系统的整体性能和加工效率。接下来,我们将进一步探讨数控系统的日常维护与故障排除方法,确保系统的稳定运行。

简介:大连光洋GNC09数控系统是一款高端数控系统,用于机械加工领域,具备高效、精准和易用性。本手册详细介绍了系统的各项功能、编程方法和实际操作步骤,旨在帮助用户全面掌握并高效利用GNC09进行精密加工。用户将通过本手册学习到数控系统的硬件组成、软件特性、编程指南、操作流程以及维护与故障排除等知识,从而在金属切削机床如车床、铣床和钻床等上实现精确控制和高效运行。

2221

2221

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?