简介:在自动化控制和电力电子领域,PID控制、SPWM逆变技术和伺服电机的精确控制是核心技术。PID控制器通过比例、积分、微分参数的调整,实现对系统的精确控制。SPWM技术通过改变逆变器开关器件的导通时间控制交流负载,具有高效性和减少谐波污染的特点。伺服电机编码器与转子磁极相位对齐,确保了伺服系统精确定位的基础。这些技术为构建高性能自动化系统提供了关键组件,广泛应用于机器人、自动化生产线等领域,提供高效、精准的控制解决方案。

1. PID控制参数整定

理解PID控制

在自动化控制系统中,PID(比例-积分-微分)控制器是最常用的一种调节控制器。其工作原理是通过对误差信号进行比例、积分和微分运算,生成控制量来调整被控对象,使之达到预期的性能指标。

参数整定的目标

参数整定是将PID控制器的三个参数(比例系数P、积分时间常数I、微分时间常数D)调整到最佳状态的过程。理想的参数可以保证系统具备快速的响应速度、较小的超调量和良好的稳定性。

整定方法的种类

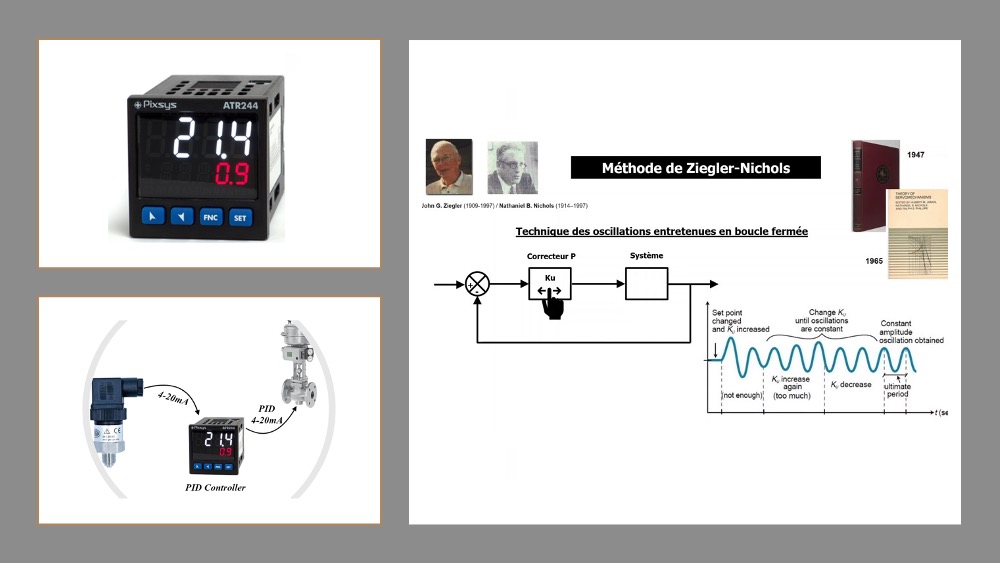

有多种参数整定方法,包括经验试凑法、Ziegler-Nichols法、Cohen-Coon法等。其中,Ziegler-Nichols方法提供了易于应用的准则来设定PID参数,而Cohen-Coon方法则提供了更细致的调整策略。

理解这些基础知识,对于后续章节中介绍的系统控制优化、转子磁极相位对齐以及精密运动控制等复杂问题提供了一个坚实的理论基础。在实际操作过程中,对于每一个系统,我们都需要根据其特性和要求来选择合适的整定方法。

2. 系统控制优化

2.1 PID控制的性能评估

在探讨系统控制优化之前,首先需要对PID控制器的性能进行评估。PID控制器的性能评估主要包括稳态误差分析和动态响应特性两方面。

2.1.1 稳态误差分析

稳态误差是指在系统达到稳态后,输出值与期望值之间的差值。在实际应用中,理想的控制目标是将稳态误差降低至零,但实际上这通常很难实现。稳态误差的大小受到控制器类型、控制参数以及被控对象特性的影响。

评估稳态误差通常使用的方法包括最终值法和斜坡响应法。最终值法适用于分析系统在阶跃输入下的稳态误差,而斜坡响应法则可以用来评估系统在斜坡输入下的性能。

为了减少稳态误差,通常需要调整PID控制器的比例增益(P)、积分增益(I)和微分增益(D),以达到更精确的控制效果。

2.1.2 动态响应特性

动态响应特性描述了系统从一个稳态转移到另一个稳态时的过渡过程。一个理想的动态响应应该是快速、无超调并且稳定。为了量化动态响应特性,可以使用上升时间、峰值时间和稳态时间等参数。

在实际应用中,可以通过模拟或实际测试来获取这些参数,然后根据需要对PID参数进行调整。动态性能的优化往往需要在快速性和稳定性之间进行权衡。

2.2 参数整定方法

参数整定是PID控制器设计中的关键步骤。有多种方法可以用来确定PID参数,本节将重点讨论Ziegler-Nichols方法和Cohen-Coon方法。

2.2.1 Ziegler-Nichols方法

Ziegler-Nichols方法是一种经典且广泛应用的参数整定方法。该方法包括两个主要步骤:

- 找到临界增益(Ku)和临界周期(Tu),即系统开始不稳定时的控制器增益和振荡周期。

- 根据Ku和Tu的值,应用Ziegler-Nichols提出的公式,得到一组初始的PID参数。

Ziegler-Nichols方法简单易行,但是得到的系统可能具有较大的超调量,这在一些对超调敏感的系统中是不可接受的。

2.2.2 Cohen-Coon方法

Cohen-Coon方法考虑了系统的时间延迟,并且提供了比Ziegler-Nichols更为详细的参数设置指导。该方法包括以下步骤:

- 测量系统的时间延迟(td)和时间常数(T)。

- 根据测量得到的时间延迟和时间常数,使用Cohen-Coon公式计算PID参数。

Cohen-Coon方法能够提供更为精细的参数调整,适用于时间延迟较大的系统,能够减少系统的动态响应时间。

2.3 系统控制优化策略

在确定了PID参数之后,系统控制优化的下一步就是通过各种策略进一步提升控制器的性能。

2.3.1 控制器性能改进

控制器性能的改进可以从多个方面入手,包括但不限于:

- 使用先进的控制算法,如模糊控制或神经网络控制,来提高系统的适应性和稳定性。

- 优化控制参数,通过自适应控制或在线调整来应对系统变化。

- 引入前馈控制,以消除扰动对系统性能的影响。

通过上述方法,可以显著提高控制器对复杂系统动态行为的适应能力,从而提升整个系统的控制质量。

2.3.2 抗扰动性能增强

为了增强系统对扰动的抵抗能力,可以采取以下措施:

- 实施抗扰动控制策略,如主动阻尼控制或鲁棒控制,以抵消外部扰动的影响。

- 改进控制算法,例如采用预测控制,提前对可能的扰动进行补偿。

- 利用现代传感器技术,提高系统对扰动的检测能力。

通过这些优化策略,系统在面对各种不确定性因素时,能够保持良好的稳定性和准确性。

flowchart TB

A[PID控制性能评估] -->|评估参数| B[稳态误差分析]

A -->|评估参数| C[动态响应特性]

B --> D[最终值法]

B --> E[斜坡响应法]

C --> F[上升时间]

C --> G[峰值时间]

C --> H[稳态时间]

通过上述章节内容的深入分析,我们对系统控制优化有了一个全面而细致的认识,这将为实现更先进的控制策略和提高工业过程的质量奠定基础。

3. SPWM逆变技术

3.1 SPWM技术原理

3.1.1 载波与调制波概念

在逆变技术中,SPWM(正弦脉宽调制)是一种常用的技术,用于将直流电转换为交流电。理解SPWM技术首先需要掌握两个关键概念:载波和调制波。载波是一个频率远高于调制波的三角波或锯齿波,而调制波则通常是正弦波形,它代表了我们期望在逆变器输出端得到的交流电压波形。

在SPWM调制过程中,载波与调制波进行比较,通过控制逆变器中功率开关器件的开关状态,使得逆变器输出的电压波形与调制波形相似,但频率与载波频率相匹配。输出波形的频率取决于调制波,而输出波形的幅值和质量则受到载波频率和幅值的影响。

3.1.2 SPWM波形生成原理

SPWM波形的生成依赖于对载波与调制波的比较。当调制波的瞬时值大于载波时,逆变器的功率器件导通;反之,则截止。通过这样反复的比较和开关动作,逆变器输出一系列脉冲宽度不同的方波,这些方波的包络线则近似于正弦波形状。

SPWM技术的关键在于控制脉冲宽度,以使得输出的脉冲方波序列的基波幅值与调制波成正比。这一过程通过调制指数(m)来表示,m定义为调制波幅值与载波幅值之比。调制指数的大小直接影响到输出波形的品质,以及逆变器的效率。

3.2 SPWM逆变电路设计

3.2.1 功率器件选择与布局

SPWM逆变电路设计中,功率器件的选择对整个系统的性能至关重要。常用的功率器件包括IGBT、MOSFET等。设计时,应考虑器件的耐压、额定电流、开关频率、热性能等因素。同时,功率器件的布局也会影响逆变器的性能,应保证器件之间有良好的热隔离和电气隔离,以降低热损耗和电磁干扰。

在选择器件时,还需考虑电路的保护机制,如过流、过压和过热保护。为了增强系统的稳定性和可靠性,设计时可以加入吸收电路,以抑制由于功率开关器件动作产生的尖峰电压和浪涌电流。

3.2.2 控制策略实现

SPWM的控制策略实现需要一个微控制器(MCU)或数字信号处理器(DSP),用于产生调制波和载波,以及控制功率开关器件的开关。控制策略实现的关键在于算法的设计,以及对应控制信号的精确生成和实时调整。

控制策略应包括对调制波和载波的准确生成、实时采样反馈系统的建立、以及算法中对各种干扰和负载变化的响应。为了实现这些功能,控制策略通常包含有PI(比例-积分)控制器,用于调节输出电压,以及算法中可能引入的前馈控制和反馈控制相结合的复合控制策略。

3.3 SPWM逆变器的调试与优化

3.3.1 效率提升方法

提升SPWM逆变器效率的方法包括优化控制算法和改善硬件结构。在算法层面,可以采用先进的控制算法来减少开关损耗和死区时间的影响,比如采用空间矢量调制(SVPWM)方法替代传统的SPWM方法。在硬件层面,可以采用高效率的功率器件,设计合理的散热系统和优化电路布局。

另一种提升效率的方法是通过动态调整开关频率来降低损耗。在负载较轻时降低开关频率,而在负载较重时提高开关频率以满足输出要求。

3.3.2 稳定性与可靠性测试

为了确保SPWM逆变器的稳定性与可靠性,需进行严格的测试。测试包括负载适应性测试、过载测试和环境适应性测试。负载适应性测试检查逆变器在不同负载条件下的表现;过载测试则验证逆变器在长时间超载条件下的稳定性;环境适应性测试验证设备在极端温度、湿度等条件下的性能。

此外,为了确保长期稳定运行,还需要进行长期可靠性测试,模拟实际使用条件下的运行状况,监测逆变器的性能衰减情况,以及关键组件的寿命。

以下是SPWM逆变技术的示例代码块和相关解释:

// 示例代码:SPWM逆变器控制算法

// 1. 初始化PWM参数

// 2. 生成调制波

// 3. 生成载波

// 4. 比较调制波与载波,生成SPWM信号

// 5. 通过逆变器的功率器件输出SPWM波形

// 初始化PWM参数

void PWM_Init() {

// 设置PWM频率和初始占空比

// ...

}

// 生成调制波

float ModulationWaveGeneration(float angle) {

// 根据角度计算调制波的值,这里简化为正弦函数

return sin(angle);

}

// 生成载波

float CarrierWaveGeneration() {

// 生成三角波或锯齿波载波

// ...

}

// 比较调制波与载波,生成SPWM信号

void GenerateSPWMSignal(float modWave, float carrier) {

// 判断当前时刻调制波与载波的关系,设置PWM占空比

// ...

}

int main() {

PWM_Init();

while(1) {

float modWaveValue = ModulationWaveGeneration(angle);

float carrierValue = CarrierWaveGeneration();

GenerateSPWMSignal(modWaveValue, carrierValue);

}

}

在上述代码块中,初始化了PWM参数,并通过循环实时地生成调制波和载波,进而生成SPWM信号。注意,在实际应用中,角度的递增需要与PWM周期同步,并且载波的频率应当远高于调制波的频率。

以上内容介绍了SPWM逆变技术的原理、电路设计以及调试与优化方法,并通过代码示例展示了SPWM波形生成的简单逻辑。通过这些知识,读者可以更好地理解和应用SPWM逆变技术。

4. 伺服电机编码器应用

4.1 编码器原理与分类

编码器是一种传感器,用于检测物体的位置或速度并将其转换为电信号的装置。在伺服电机控制中,编码器扮演着至关重要的角色,它提供精确的反馈信息,这对于伺服系统的稳定运行和高精度控制至关重要。

4.1.1 增量式与绝对式编码器

增量式编码器和绝对式编码器是两种主要的编码器类型,它们在原理和应用上有所不同。

增量式编码器在每次旋转时产生一系列脉冲,通过计算这些脉冲的数量来确定轴的转角和速度。这种编码器的优点是构造简单、成本较低,能够提供高分辨率的位置检测。但是,当系统断电时,增量式编码器无法保留当前位置信息,因此在重新启动时需要重新校准。

绝对式编码器则直接输出轴的当前位置信息,通常以二进制码的形式。即便在断电后,绝对式编码器也能保持当前位置的记录,这对于需要长时间运行和频繁启停的应用场景非常有用。但是,由于输出信号的复杂性,绝对式编码器通常比增量式编码器更昂贵,并且可能需要更多的输入线路。

4.1.2 编码器信号解析

编码器信号可以是数字的或模拟的,其中数字信号可以进一步分为增量式和绝对式。模拟信号则常用于表示绝对位置信息。数字信号的处理通常比模拟信号简单,因为数字信号不需要复杂的滤波和放大电路,并且更加抗干扰。

增量式编码器输出通常是两个正交的方波信号(A和B相),它们之间具有90度的相位差。通过测量这两个信号的相位差,可以确定轴的旋转方向。此外,大多数增量式编码器还会输出一个Z相脉冲,用于标识一个完整的旋转周期的起始点,从而实现绝对位置的检测。

绝对式编码器的输出可以是格雷码或二进制码,用于表示编码器当前的确切位置。格雷码比二进制码更适合用于位置检测,因为它只会在一个位上变化,从而减少了位置读取过程中的错误。

编码器信号解析示例代码

// 假设输入信号为 A、B 相和 Z 相脉冲

int readEncoderPulse() {

// 读取编码器的 A 和 B 相输入

int pulseA = digitalRead(encoderPinA);

int pulseB = digitalRead(encoderPinB);

// 确定方向和脉冲计数

static int lastState = LOW;

int currentState = pulseA; // 使用 A 相作为示例

int direction;

static int count = 0;

// 状态改变时进行计数和方向判断

if (lastState == LOW && currentState == HIGH) {

// 检测上升沿

if (pulseB == LOW) {

count++; // 向一个方向计数

direction = 1;

} else {

count--; // 向相反方向计数

direction = -1;

}

}

lastState = currentState; // 更新状态

return count;

}

在上述代码中,我们通过检测A相的上升沿来计数,并结合B相的电平状态来判断编码器的旋转方向。

4.2 编码器在伺服控制中的应用

4.2.1 位置反馈机制

在伺服电机控制系统中,编码器作为重要的反馈元件,用于实现电机位置的精确控制。编码器将电机轴的实际位置转换为电信号,控制器读取这些信号并通过算法计算出误差值。然后,控制器输出相应的控制信号以驱动电机,使得电机轴的实际位置与期望位置之间保持一致。

位置反馈机制的实现依赖于编码器的分辨率和精度,因为这将直接影响系统的控制精度。高分辨率的编码器能够提供更精细的位置变化信息,从而实现更高精度的控制。

4.2.2 速度与加速度计算

编码器不仅提供位置信息,还能用于计算电机的转速和加速度。通过测量单位时间内编码器脉冲的数量,可以计算出电机轴的转速。而通过对一段时间内速度变化的分析,可以得出加速度。

这些信息对于伺服控制系统的动态性能优化至关重要。例如,速度和加速度的反馈可以帮助系统更好地进行负载预测和动态补偿,以适应不同工况下的需求,提高响应速度和定位精度。

速度与加速度计算示例代码

// 假设 inputPulse() 为从编码器读取脉冲的函数

int pulseCount = 0;

unsigned long timeStart = millis(); // 记录起始时间

void loop() {

unsigned long timeNow = millis();

pulseCount += inputPulse();

if ((timeNow - timeStart) > 1000) {

// 计算每秒脉冲数来估算转速

int rpm = pulseCount * 60 / (timeNow - timeStart);

// 计算转速变化来估算加速度

float acceleration = (rpm - lastRpm) / (timeNow - timeStart);

lastRpm = rpm;

timeStart = timeNow;

// 使用 rpm 和 acceleration 进行后续的控制逻辑处理

}

}

在此代码中,每秒钟测量一次编码器的脉冲数,估算转速,并基于时间间隔的变化计算出加速度。

4.3 编码器故障诊断与维护

4.3.1 常见故障分析

编码器在长期运行过程中可能会出现各种问题,比如信号丢失、误码率增加、响应延迟增加等。这些问题可能是由于物理损坏、电气连接问题、环境干扰或者磨损等因素造成的。对于维修技术人员来说,了解和识别这些常见故障的原因是至关重要的。

例如,编码器信号丢失可能是由于电源不稳定、信号线断裂或接触不良,甚至是编码器自身的硬件故障导致的。误码率增加可能是由于信号噪声干扰或电气干扰,而响应延迟增加可能是由于编码器内部电子组件老化导致的。

4.3.2 维护与校准方法

为了确保编码器长时间稳定工作,定期的维护和校准是必要的。这包括清洁编码器的外部和连接线路,检查电气连接和信号完整性,以及对编码器进行周期性的功能测试。

如果需要对编码器进行校准,应遵循制造商提供的校准程序。一般校准包括设置初始位置,调整零点,和校准系统的测量范围等步骤。校准过程中应使用专门的工具和测试设备,以确保高精度的校准结果。

维护与校准的实施步骤

- 断开编码器与控制系统的连接。

- 清洁编码器壳体以及连接线路。

- 检查编码器的电气连接,确保没有松动或腐蚀现象。

- 使用制造商提供的校准工具,按照步骤进行校准。

- 重新连接编码器至控制系统,并进行功能测试。

- 记录校准参数,以供未来的校准和故障分析使用。

通过上述步骤,可确保编码器的准确性和可靠性,从而保障整个伺服控制系统的性能。

5. 转子磁极相位对齐

5.1 转子磁极相位的重要性

转子磁极相位对齐是电机控制中的关键环节,尤其是在电机的启动、加速以及稳定运行期间,精确的相位对齐对于确保电机运行效率和性能至关重要。

5.1.1 相位对齐与电机性能

相位对齐指的是正确识别并同步转子磁极与定子磁场的相对位置,这直接影响电机的扭矩输出和运行效率。如果转子磁极与定子磁场不对齐,将会导致电机扭矩减小、运行效率降低,甚至可能产生震动和噪音。

在实际应用中,相位对齐可以优化电机启动特性,减少启动时的电流冲击,保护电机及其驱动器不受损坏。此外,良好的相位对齐还能够提高电机的控制精度和响应速度,从而满足高精度和高速度的应用需求。

5.1.2 磁极识别技术

磁极识别技术是为了实现转子磁极相位对齐而发展起来的技术。常见的磁极识别方法包括霍尔传感器检测法、反电动势法和电机电流检测法等。其中,霍尔传感器因其结构简单、成本低廉而被广泛应用。

霍尔传感器能够在电机运行过程中提供转子位置的准确信息,但是它们需要物理安装在电机的定子上,增加了设计的复杂性。无传感器技术则试图在不增加额外硬件成本的情况下,通过软件算法来实现磁极位置的检测与对齐,这对于降低成本和提高系统可靠性具有重要意义。

5.2 相位对齐方法与实现

相位对齐方法的选择对于电机的控制性能具有决定性作用。实现方法可分为有传感器检测和无传感器技术两大类。

5.2.1 传感器检测法

在有传感器检测法中,霍尔传感器是最常用的检测手段之一。通过在定子内部布置霍尔传感器,能够实时检测转子磁极的位置。当转子旋转时,传感器会根据磁极的位置产生相应的数字信号,控制器再根据这些信号来调整电机运行。

霍尔传感器的实施过程如下:

- 在电机定子上安装三个霍尔传感器,它们被放置在能够覆盖360度的位置。

- 通过电路连接霍尔传感器到控制器的输入端口。

- 对控制器编程,以便能够读取霍尔传感器的数字信号,并进行逻辑分析。

- 根据霍尔传感器的信号变化,控制器计算出转子的相位,并输出相应的控制信号给驱动器,从而实现相位的精确对齐。

// 伪代码示例,用于读取霍尔传感器并调整电机相位

void readHallSensors() {

int hallState = readInputPins(HALL_SENSOR_PINS); // 读取霍尔传感器状态

// ...后续处理逻辑

}

void alignRotorPhase(int hallState) {

// 根据霍尔传感器状态调整相位

// ...

}

5.2.2 无传感器技术应用

无传感器技术依赖于对电机内部参数的估计,常见的方法包括通过检测定子电流和电压来估算转子位置。这种方法不需要额外的硬件投入,有利于降低电机的制造成本,并且可提高电机的可靠性和系统的整体性能。

无传感器技术实现过程可以概述如下:

- 使用高精度ADC(模数转换器)监测电机的电压和电流。

- 利用复杂的控制算法(如基于模型的观测器或卡尔曼滤波器)对电机内部参数进行实时估算。

- 根据估算的参数,控制算法推算出转子的位置和速度,并据此进行相位对齐。

- 通过软件调整PWM(脉冲宽度调制)信号,实现精确控制。

5.3 相位对齐的控制策略

选择合适的控制策略,能够确保电机在各种工况下都能实现良好的相位对齐,从而保证电机稳定高效的运行。

5.3.1 开环与闭环控制对比

开环控制和闭环控制是电机控制策略的两种基本形式。开环控制是指在没有反馈信号的情况下对电机进行控制,相对简单但无法应对电机负载或参数变化。相比之下,闭环控制能够根据反馈信号调整控制动作,以达到精确控制的目的。

在实现相位对齐时,闭环控制通常采用如PID控制器来调整电机相位,保证转子与定子磁场的同步。其控制过程如下:

- 检测转子位置和电机电流、电压等参数。

- 将检测到的参数与期望值进行比较,得到误差值。

- 将误差值输入到PID控制器中,通过比例、积分和微分算法计算出调整量。

- 根据调整量输出PWM信号调整电机驱动器,完成相位对齐。

// PID控制器的简化代码示例

float pidControl(float error, float previousError, float integral, float Kp, float Ki, float Kd) {

integral += error; // 积分项

float derivative = error - previousError; // 微分项

previousError = error; // 更新误差值

return Kp * error + Ki * integral + Kd * derivative; // PID控制器输出

}

5.3.2 控制策略的优化与实现

控制策略的优化可以通过调整PID参数实现,也可以通过引入先进的控制算法来进一步提升性能。优化目标通常包括降低稳态误差、提高响应速度和系统稳定性。

优化实现步骤可能包括:

- 通过实验或仿真确定合适的PID参数,如Kp(比例系数)、Ki(积分系数)和Kd(微分系数)。

- 采用自适应控制或模糊控制等高级控制策略,根据系统运行状态自动调整PID参数。

- 结合实际电机参数和工况,不断迭代优化控制算法。

- 实施在线监控和调整策略,确保电机在不同工况下相位对齐的准确性。

flowchart LR

A[开始] --> B[检测转子位置]

B --> C[读取电机参数]

C --> D[计算PID参数]

D --> E[调整PWM信号]

E --> F[转子磁极对齐]

F --> G[监控系统状态]

G --> H{是否需要调整}

H --> |是| B

H --> |否| I[结束]

以上流程图描述了转子磁极相位对齐的基本控制循环,从检测转子位置到结束控制策略的整个过程,清晰地展示了相位对齐的实现逻辑。

转子磁极相位对齐的技术细节和实现方法是电机控制系统中的关键因素。通过上述内容的详细介绍,我们可以看到,精确的相位对齐能够显著提升电机的性能与效率。在后续章节中,我们将进一步探讨精密运动控制及其在工业自动化应用中的重要性。

6. 精密运动控制

精密运动控制是实现高精度、高稳定性和高可靠性的技术基础,在工业自动化、机器人、精密定位等领域发挥着至关重要的作用。本章将深入探讨精密运动控制系统的组成,以及实现这一系统的控制策略和实际应用案例。

6.1 精密控制系统的组成

6.1.1 控制器与执行器

在精密运动控制系统中,控制器和执行器是核心组成部分。控制器负责接收来自传感器的反馈信号,并根据设定的控制策略输出控制指令。执行器则根据控制器的指令驱动机械系统运动。例如,在精密定位系统中,控制器可能是微处理器或数字信号处理器(DSP),而执行器可能是步进电机或伺服电机。控制器与执行器之间的通信通常是通过数字接口实现,如RS-232、RS-485、或工业以太网等。

6.1.2 传感器的作用

传感器在精密运动控制系统中扮演着“眼睛”的角色,负责将机械系统的运动状态转换为电信号,供控制器分析处理。常见的传感器类型包括编码器、位置传感器、力矩传感器等。例如,增量式编码器能够提供高分辨率的位置信息,而力矩传感器则用于反馈执行器的负载状态。传感器的选择和布局直接影响系统的控制精度和响应速度。

6.2 控制策略与实现

6.2.1 高精度PID控制

高精度PID控制是精密运动控制系统中最常用的控制策略之一。它在传统PID控制的基础上,引入了微分先行、积分分离等优化技术,以适应精密控制中对快速响应和超调抑制的需求。在实现高精度PID控制时,需要对PID参数进行精细调整,以实现最佳的控制性能。

// 伪代码示例:高精度PID控制器

void high_precision_pid_control() {

double setpoint, input, output;

double Kp, Ki, Kd; // PID参数

double integral, last_error;

// 初始化PID参数和状态

Kp = 1.0; // 比例系数

Ki = 0.1; // 积分系数

Kd = 0.05; // 微分系数

integral = 0.0;

last_error = 0.0;

while (true) {

// 读取当前位置(传感器输入)

input = read_sensor();

// 计算误差

double error = setpoint - input;

// 积分项

integral += error;

// 微分项

double derivative = error - last_error;

// 计算输出

output = Kp*error + Ki*integral + Kd*derivative;

// 应用控制输出到执行器

apply_output(output);

// 保存误差以计算下一次微分项

last_error = error;

// 延时或等待下一个采样周期

delay_or_wait_for_next_cycle();

}

}

6.2.2 预测控制与自适应控制

预测控制和自适应控制是两种更为高级的控制策略。预测控制通过建立被控对象的数学模型,预测未来的行为,并据此进行优化控制。而自适应控制则能够根据系统当前的性能和外部环境的变化,自动调整控制参数。

这些策略通常需要较为复杂的算法支持,例如利用现代控制理论中的卡尔曼滤波器来预测系统状态,或者使用神经网络来实现自适应控制。

6.3 精密控制在实际中的应用

6.3.1 工业自动化应用案例

精密运动控制在工业自动化领域有着广泛的应用,例如在半导体制造设备、精密装配机器人、高速包装机等设备中。这些应用对运动控制的精度和速度要求极高,需要能够精确控制机械臂的位置、速度以及加速度。

6.3.2 精密定位与跟踪技术

在光学精密定位、卫星跟踪等领域,精密运动控制同样发挥着关键作用。这些技术要求系统能够在极小的误差范围内,对目标进行长时间的稳定跟踪。由于这些应用的特殊性,系统可能还需要应对复杂环境因素,如温度变化、振动等。

通过本章的介绍,我们可以看到精密运动控制在多个高技术领域的核心作用。随着传感器技术、控制理论和计算机技术的不断进步,精密运动控制系统将更加智能和高效,为各种高精尖技术的应用提供强有力的支撑。

简介:在自动化控制和电力电子领域,PID控制、SPWM逆变技术和伺服电机的精确控制是核心技术。PID控制器通过比例、积分、微分参数的调整,实现对系统的精确控制。SPWM技术通过改变逆变器开关器件的导通时间控制交流负载,具有高效性和减少谐波污染的特点。伺服电机编码器与转子磁极相位对齐,确保了伺服系统精确定位的基础。这些技术为构建高性能自动化系统提供了关键组件,广泛应用于机器人、自动化生产线等领域,提供高效、精准的控制解决方案。

7595

7595

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?