1项目需求

项目监测区域涵盖化一车间、化二车间、腐蚀车间、纯水车间、预处理车间、高温纯水车间等主要车间以及其他剩余各车间。监测的能源种类包括电和水,总计需要接入新增的332块电表、新增的140块水表、若干原有水表以及若干原有的智能设备。

系统需求主要包括:

● 用能统计

从区域、车间、生产工艺、工序、工段、设备等维度,采用曲线、饼图、直方图、累积图、数字表等方式对企业分类/分项用能情况进行统计,并进行趋势和同环比分析;

● 能耗预测

通过对厂区、车间的能耗使用情况进行分析,构建能耗计算模型,进行训练,调整并优化模型,采用预测算法对企业未来能耗趋势进行预测分析,为节能提供有效的决策依据;

● 产品单耗

计算生产单位产品所需要的电单耗,水单耗,结合车速,计算哪种车速效益最高;

● 容需量统计

提供容需量统计,实时展示容量需量价格的变化情况,为降低电费提供依据;

● 产量统计

提供产量统计,支持手动录入及与MES对接获取产量数据;

● 电能质量监测

对电网中的谐波进行实时监测,并以矢量图的形式展示三相不平衡度,支持历史数据的查询;

● 自定义报表

通过自定义报表格式和计算公式,灵活生成各种定制化报表,包括容需量报表、万元产值报表、电费分摊报表等;

● 异常报警

对目标事件快速定位,通过手机短信、APP、钉钉等方式及时通知相关人员,快速定位能耗异常区域;

● 数据转发

实现能源管理系统和MES系统的数据互通,打破信息孤岛;

● 能源驾驶舱

定制大屏页面及首页,以工厂车间为单位划分进行数据统计,与现有的第三方系统在指挥中心统一集中展示。

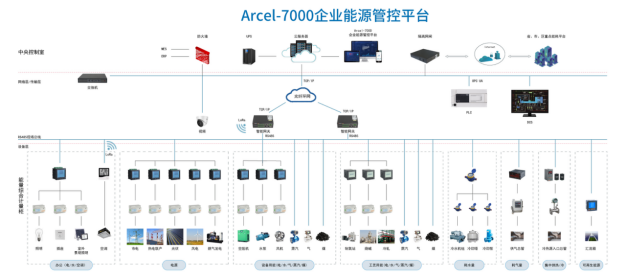

2 系统结构

现场采用多回路计量仪表和远传水表,对用电回路和用水支路进行采集,通过RS485接口与电力物联网边缘计算网关进行通讯,实现全电力参数和流量等数据的监测、预警与存储,再由电力物联网边缘计算网关,通过以太网将数据上传至搭建在数据中心的能源管控平台上。

平台采用分层分布式结构进行设计,详细拓扑结构如下:

系统可分为三层:即现场设备层、网络通讯层和平台管理层。

现场设备层:10KV/380V部分的计量仪表和远传水表,通讯协议为标准modbus-rtu,用于采集用电回路全电力参数和用水支路流量的各类仪表,也是构建该配电、耗水系统必要的基本组成元素。

网络通讯层:包含电力物联网边缘计算网关、网络交换机等设备。电力物联网边缘计算网关接收现场设备层采集的数据,并可进行规约转换、数据存储,通过网络将数据上传至搭建好的数据库服务器。电力物联网边缘计算网关可在网络故障时将数据存储在本地,待网络恢复时从中断的位置继续上传数据,保证服务器端数据不丢失。

平台管理层:包含应用服务器和数据服务器,应用服务器部署数据采集服务、WEB网站,数据服务器部署实时数据库、历史数据库、基础数据库。

3系统功能

3.1 首页

首页展示企业的能耗情况、碳排放及折标煤趋势、主要车间用水用电占比,功率数据、报警数据等相关信息,可直观了解企业当前的整体情况,实现数据监视实时化、能源管控精细化、企业管理数字化、节能减排全局化。

3.2 数据监控

3.2.1 电力监控

对企业各用电回路的运行状态进行实时监测,快速定位报警点位,并根据报警等级实时触发APP、手机短信、邮件、钉钉、语音播报等多种方式的报警提醒,最大程度地确保整个能源供给、转换和消耗过程的安全、可靠和稳定。

3.2.2 配电图

展示变配电系统的电气主接线图,实现对全电量参数以及开关断路器状态的实时监视,如电压、电流、频率、功率、功率因数、三相不平衡度、谐波等参数。

3.2.3 定制大屏

根据客户定制大屏展示界面,满足客户更直观,更美观,更加实用的需求。

3.3 能源管理

3.3.1 能源中控

从监测区域、车间、生产工艺、工序、工段、设备等维度,对各类能耗、单位产品能耗、成本和碳排放量进行对比分析,支持多个同级对象横向比对,帮助用户掌控整个工厂的能源消耗、能源成本、碳排放等情况。

3.3.2 能耗统计

从能源使用种类、监测区域、车间、生产工艺、工序、工段、设备等维度,采用曲线、饼图、直方图、累积图、数字表等方式对企业用能统计、同比、环比分析,找出能源使用过程中的漏洞和不合理地方,从而调整能源分配策略,减少能源使用过程中的浪费。

3.3.3 产品单耗

与企业MES系统对接,通过产量以及系统采集的能耗数据,计算产品单耗,并进行同比和环比分析,以便企业能够根据产品单耗情况来调整生产工艺,从而降低能耗。

3.3.4 线路损耗

根据设置的边界,通过查看能耗数据上下级的偏差,发现能耗异常。

3.5 分析报告

3.5.1 运维报告

以年、月、日对企业的异常情况、排名、发生频次、运维情况等进行全面的统计分析,让用户全面了解系统的运行情况,并为用户提供数据基础,方便用户快速发现设备异常,准确定位故障点,提高运维效率,支持导出成PDF文件及打印。

3.5.2 节能报告

通过对接工厂生产系统,获取产量数据,结合系统采集到的能耗数据,得到不同产线的单耗数据。再比对不同产线设备生产情况(车速、产量),得到产线设备在多少转速情况,产量和能耗数据处于最优区间的结论。工厂以此做出相应的调整,有效降低产品的单耗。

本文介绍了某工厂的能源管理系统项目,覆盖多个车间的电、水表监测,通过数据统计、能耗预测、产品单耗计算等功能,实现精细化能源管理和节能减排。系统采用分层分布式结构,包含现场设备层、网络通讯层和平台管理层,提供异常报警、自定义报表和能源驾驶舱等服务,助力企业实现数字化能源管理。

本文介绍了某工厂的能源管理系统项目,覆盖多个车间的电、水表监测,通过数据统计、能耗预测、产品单耗计算等功能,实现精细化能源管理和节能减排。系统采用分层分布式结构,包含现场设备层、网络通讯层和平台管理层,提供异常报警、自定义报表和能源驾驶舱等服务,助力企业实现数字化能源管理。

750

750

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?