钱花了,系统上了,效果没见着。这恐怕是许多企业数字化转型路上的真实写照。据统计,约70%的数字化转型项目未能达到预期效果,而90%的企业领导都曾踩过其中至少一个坑。

有家年产值近2亿的精密制造企业,就是典型例子。管理层参观完标杆工厂后,急着补车间数字化的短板——生产进度不透明、物料浪费多、报工数据老出错,这些问题早成了“心病”。多方筛选后,他们挑了套行业里口碑极好的“小工单系统”,号称“轻量化、上手快,手机扫码就能报工”。

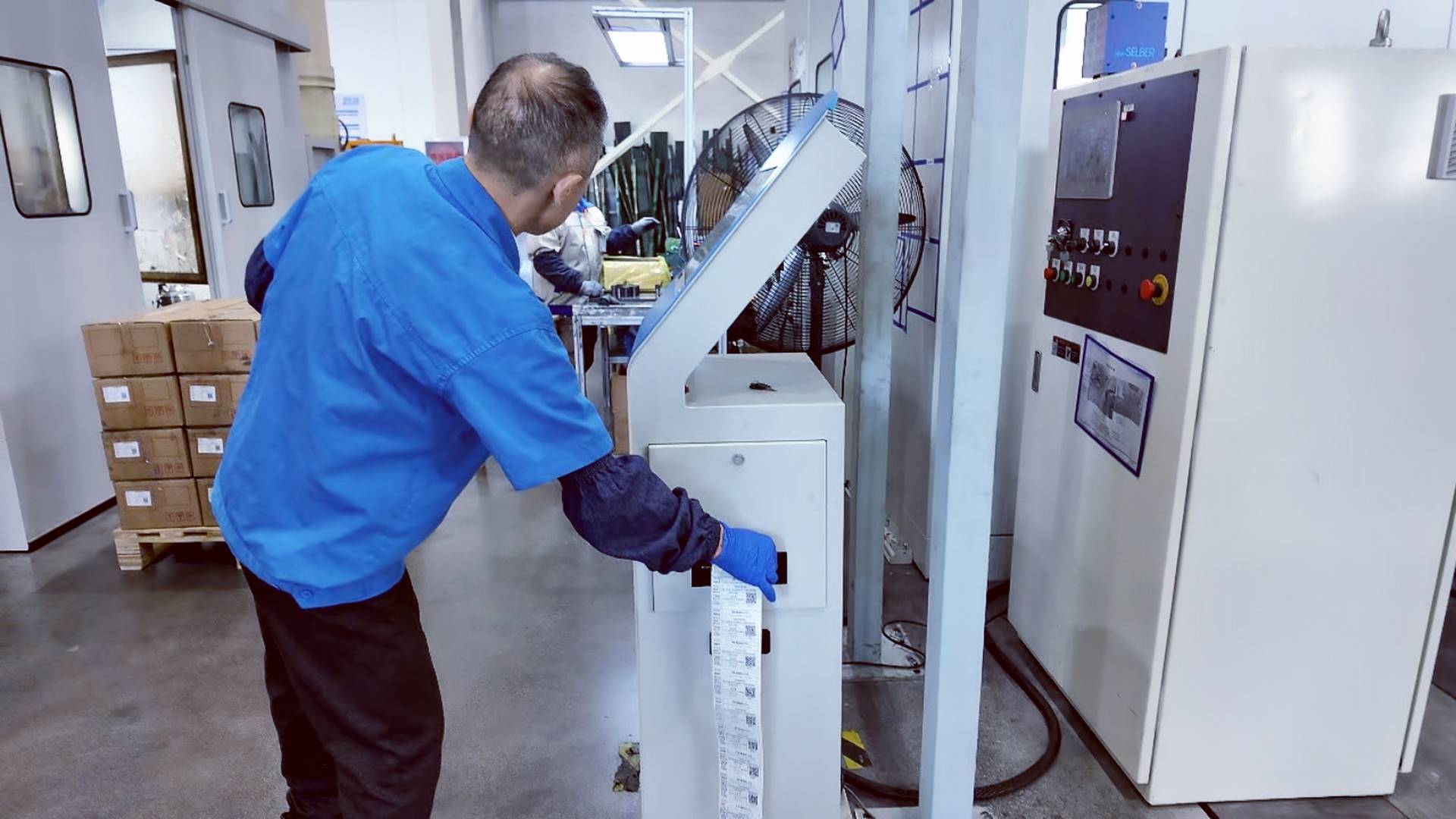

上线头个月,车间确实像换了副模样:工单不用纸质传递了,工人扫个码就完成报工,生产看板上的产量数字实时跳动。可半年一过,生产副总就愁坏了:“这系统就像给旧公路配了辆顶级跑车——只能在车间那点‘封闭赛道’里跑,上不了企业的‘主路’,更到不了‘降本增效’的目的地。”

原来,这套车间系统和公司老ERP根本“不说话”:工人报工的数据,没法自动变成财务要的工时成本;计划员得先把销售订单录进老ERP做计划,再手动抄到新系统里派工;仓库发了多少料、车间用了多少,两边数据始终对不上,月底盘点还是得全员加班。

这个案例戳中了无数制造企业的痛点:转型路上全是“看似能解决问题”的陷阱。怎么绕开这些坑?关键得先看清陷阱的真面目。

坑1:只补短板不搭框架,先进系统变“孤岛玩具”

很多企业搞数字化,都抱着“哪里疼治哪里”的心态:车间乱就上车间系统,库存不准就上仓储系统,财务麻烦就上财务软件。结果每个系统单独看都很“能打”,拼在一起却成了“各自为政”的烂摊子——这就是最常见的“碎片化陷阱”。

就像前面说的“小工单系统”,单论车间数据采集、手机报工这些功能,确实做得不错,快速解决了“车间没系统”的表面问题。可它没和企业的“核心骨架”打通——一边是底层的ERP(管订单、物料、成本的核心),一边是上游的PLM(管工艺数据的源头),相当于给身体装了个“独立的小器官”,没法和全身联动。

最后反而更麻烦:工人报工是快了,但工时数据要手动导给财务算成本;生产进度看板很清晰,却不知道对应哪个销售订单能不能按时交付;车间物料用了多少,仓库那边得靠人工核对才敢记账。管理者想抓全局,得从三四个系统里导数据、做表格,工作量反而翻了倍。

其实企业要的不是“打补丁”,而是一套能串起所有业务的“统一骨架”。普实软件的一体化方案,核心就是建一个“数字基座”:销售订单一录入,系统自动触发生产计划和物料采购;车间工人扫个码报工,生产进度、物料库存、订单成本、财务账目就同步更新了;管理者打开一个看板,从订单到交付的全流程数据都能实时看——没有孤岛,只有一个“真实的全局指挥中心”。

坑2:追着热点瞎跟风,技术成了“中看不中用的盆景”

工业互联网”“AI排产”“数字孪生”——这些年数字化的热点一个接一个,不少老板看着眼热:“别人都上AI了,我们也得跟上!”可往往钱花了,技术成了汇报时的“亮点”,却成了业务部门的“负担”——这就是“概念陷阱”。

有个工厂老板就踩过这坑:车间基础数据还没理清楚,生产流程也没标准化,就花大价钱上了套“AI智能排产系统”。结果系统要的物料数据、工时数据全不准,排出来的计划根本没法用,最后系统只能闲置,成了办公室里“中看不中用的盆景”。

其实数字化的本质,从来不是“炫技”,而是“解决真问题”。技术就像工具:你得先知道要拧什么螺丝(业务痛点),再选合适的扳手(技术方案)。要是连螺丝型号都没搞清楚,直接拿电动扳手往上怼,能不出问题吗?

对制造企业来说,正确的做法应该是“先扎马步,再练轻功”:先把订单、生产、财务的核心流程打通,建一个稳定可靠的运营平台;等基础打牢了,再根据具体场景上技术——比如生产排产老出错,就用智能算法优化;质检效率低,就用机器视觉辅助。每一步都盯着“降本、增效、提质”,技术才不是噱头。

坑3:急着要“速成效果”,把转型当“买设备”

“我投100万,三个月能不能出效果?”不少老板把数字化当成“买设备”——一次性投钱,限期交付,立刻见效。要是遇到数据整理费劲、员工不习惯用系统这些问题,短期没看到回报,就开始动摇:“这数字化是不是没用?”——这就是“短期功利陷阱”,也是转型最隐蔽的绊脚石。

有个做零部件的企业,上线系统一个月就嫌员工操作慢、数据没起色,想把系统停了。后来服务商劝住了,一起做员工培训、优化操作流程,三个月后数据越来越准,半年后生产效率提了20%。老板事后说:“原来数字化不是买个‘现成的效果’,是养个‘会成长的能力’。”

这话说到了点子上:数字化从来不是“一次性IT项目”,而是“改流程、改数据、改人的管理变革”。就像给老房子翻新,不是刷层漆就完了,得重新布水电、改格局,甚至要让住的人习惯新布局——这需要耐心。

真正的长期主义,是先做个3-5年的数字化蓝图:第一年打通核心流程,第二年优化生产环节,第三年引入智能技术。分阶段落地,小步快跑迭代,慢慢培养团队的数字化能力——这比“急着要效果”更靠谱。

坑4:系统上线就“甩锅”,不管不问变“僵尸系统”

系统上线了,验收合格,大功告成!”不少企业把“系统上线”当成终点,付款后就和服务商断了联系,结果没过多久,系统就跟不上业务变化,慢慢成了“僵尸系统”——这就是“重建设轻运营陷阱”。

有家食品厂就吃过这亏:上线系统后没管过优化,后来新增了一条生产线,系统没法录新的工艺数据;客户要的包装规格变了,系统里的物料清单改不了。最后员工只能绕开系统记手工账,系统彻底成了摆设。

其实数字化系统是“活的”——业务在增长,产品在更新,工艺在改进,系统也得跟着“成长”。就像买了辆车,不能开出门就算完了,得定期保养、根据需求加装配件,才能用得久、用得好。

好的数字化服务商,从来不是“一卖了之”。普实软件的长期服务体系,就是做系统的“终身管家”:上线后定期上门看流程有没有卡壳,根据新业务调整系统功能,给新员工做培训,甚至跟着技术迭代升级系统。有个客户拓展新产品线时,服务团队7天就完成了系统适配,比传统服务商快了3倍——这样系统才能“常用常新”,价值才不会打折扣。

坑5:一次性投入吓退人,隐性成本成“预算黑洞”

“一套系统要50万?还要每年付15%的维护费?”传统数字化模式的“一次性买断+高额服务费”,让不少中小企业望而却步。更坑的是“隐性成本”:业务变了要定制开发,加钱;系统升级,加钱;雇IT团队维护,又是一笔开销——最后总花费可能是初期预算的2倍,成了“预算黑洞”。

这也是为什么普实软件推行“按月付费”模式——把一次性的“巨额投入”,变成每月几千块的“运营开销”。对企业来说,好处太明显了:初期不用砸重金,现金流压力小;用得好就续,用得不好能调整,风险小;更重要的是,把服务商和企业绑在了一起——服务商得确保系统真能帮你解决问题,才敢收这笔钱,根本不用担心“付了钱没人管”。

回头看那些转型成功的企业,其实都避开了一个核心误区:数字化不是“给旧流程装新系统”,而是“用新系统重构好流程”。

总结下来,就是三句关键话:

1. 用“一体化平台”替代“单点系统”——别再搞“各管一摊”,要建能联动的“数字骨架”;

2. 用“长期服务”替代“一买了之”——系统要养,不是买完就不管;

3. 用“业务价值”替代“技术噱头”——别追热点,要盯着“降本增效”真问题。

对制造企业来说,数字化从来不是“赶时髦”,而是穿越周期的“硬实力”。避开这五个坑,把数字化做扎实,才能在竞争里真正站稳脚跟。

285

285

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?