用于可生物降解植入体的镁基三层复合涂层及其自组织微孔聚合物膜

摘要

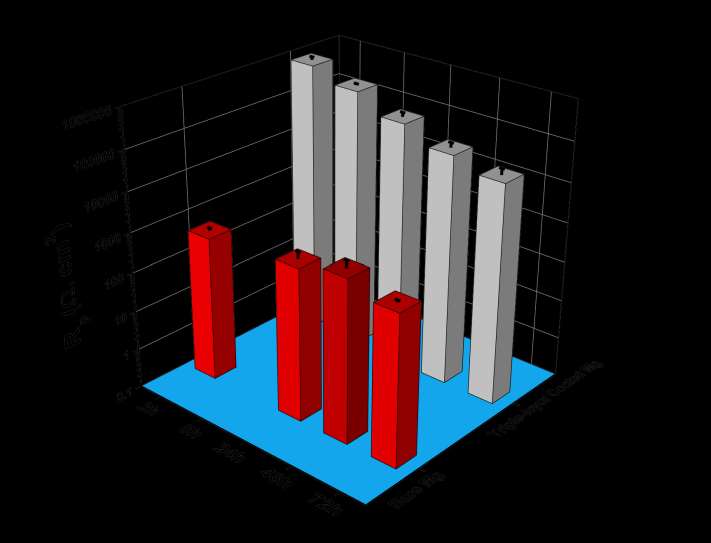

本研究在纯镁上开发了一种用于可生物降解植入体应用的具有自组织微孔聚合物膜的三层复合涂层。首先,采用等离子体电解氧化(PEO)技术在镁金属表面形成一层高附着力但多孔的涂层;其次,通过电化学沉积磷酸钙(CaP)对PEO涂层中的孔隙进行封孔;最后,采用旋涂法在材料表面形成一层自组织微孔可生物降解聚合物——聚L‐乳酸(PLLA)作为顶层涂层。在模拟体液(SBF)中利用电化学技术评估了三层涂层镁的降解抗性。三层复合涂层将纯镁的腐蚀电流密度(icorr)从28.79 μA/cm²降低至0.24 μA/cm²。同样,电化学阻抗谱(EIS)结果表明,三层复合涂层使纯镁的极化电阻(Rp)提高了三个数量级以上。在SBF中暴露2小时后的量级(纯镁:4.76 × 10⁺² Ω·cm²;三层涂层:8.67 × 10⁺⁵ Ω·cm²)。尽管三层涂层镁在SBF中的浸泡时间增加时Rp下降(8小时 = 4.27 × 10⁺⁵ Ω·cm²;24小时 = 1.57 × 10⁺⁵ Ω·cm²;48小时 = 6.5 × 10⁺⁴ Ω·cm²;72小时 = 3.5 × 10⁺⁴ Ω·cm²),但值得注意的是,即使在SBF中暴露72小时后,三层涂层镁的Rp仍比纯镁高出两个量级,这表明该涂层具有良好的稳定性。此外,三层涂层的结构和溶解机制表明,该涂层在调控镁的降解速率以满足靶向植入应用方面具有巨大潜力。

关键词 :镁,生物材料,降解,等离子体电解氧化,磷酸钙,聚(L‐乳酸)

引言

金属基可降解植入物在过去十年中因骨科和心血管植入应用而受到越来越多的关注(Y. 陈, 徐, 史密斯, & 桑卡尔, 2014;德林达, 哈塞尔, 巴赫, & 佩斯特, 2015;M. B. 坎南 等人, 2017;莫拉韦杰 & 曼托瓦尼, 2011;辛, 胡, & 楚, 2011)。镁金属由于其优异的力学性能和生物相容性,在此类植入应用中处于领先地位(M. B. 坎南 & 拉曼, 2008;N. 李 & 郑, 2013;斯塔格, 皮塔克, 华达迈, & 迪亚斯, 2006;维特, 2010;R. 曾, 迪策尔, 维特, 霍特, & 布拉韦特, 2008)。然而,为了使镁成为植入应用中的最小可行产品,研究的主要重点一直集中在通过两种主要方法控制高降解性镁金属的降解速率:一是与锌(D. 陈 等, 2011;S. 张 等, 2010)、铝(宋, 阿特伦斯, 吴, & 张, 1998)、钙(柯克兰 等, 2010;万 等, 2008)和稀土元素(博比·坎南, 迪策尔, 布拉韦特, 阿特伦斯, & 莱昂, 2008;威尔布莱特 等, 2015;吴, 范, 高, 翟, & 朱, 2005)进行合金化;二是表面工程(布拉韦特, 萨赫, 沙尔纳格尔, & 坎南, 2015;格雷 & 陆安, 2002;霍恩贝格尔, 维尔塔宁, & 博卡奇尼, 2012; M. 坎南, 2015;L.‐Y. 李 等, 2018;J. 唐 等, 2013)。通常,与合金化相比,表面工程方法提供了更高的降解抗性。表面工程技术包括聚合物涂层(阿拉巴希, 利亚纳拉奇, & 坎南, 2012;王 等, 2010;徐 & 山本, 2012)、磷酸钙涂层(格雷‐芒罗 & 斯特朗, 2009; M. B. 坎南, 2016;瓦尔特, 博比·坎南, 何, & 桑德姆,2014)、氢氧化物涂层(钟和施,2003;梅原、高野和寺内,2003)、等离子体电解氧化(PEO)(阿拉巴西、博比·坎南、沃尔特、斯特默和布拉韦特,2013;阿拉巴尔、马蒂基纳、桥本、斯克尔登和汤普森,2009)以及离子注入(Jamesh 等,2014;金等人,2015)。

表1列出了最受欢迎的涂层及其性能总结。从表中可以明显看出,单层涂层如聚合物(聚己内酯(PCL)和聚乳酸(PLA))(阿拉巴西等人,2012;任、巴巴伊和巴杜里,2018;石、牛、E、陈和李,2015;王等人,2013)、磷酸钙(M. B. 坎南 和 Liyanaarachchi,2013;M. B. 坎南、沃尔特和山本,2015;苏尔缅耶娃、穆哈梅特卡利耶夫、哈克巴兹、苏尔缅耶夫和博比·坎南,2015)以及PEO(硅酸盐基和磷酸盐基)(阿拉巴希等人,2013;M. B. 坎南、沃尔特、山本、哈克巴兹和布拉韦尔特,2018;卢、曹、刘、徐和吴,2011;R.‐C. 曾等,2016)均在短期内提高了镁基材料的降解抗性。然而,通常聚合物降解会引起聚合物膜的膨胀,从而暴露基底金属于流体环境中。此外,伴随聚合物降解而产生的pH下降(Elsawy, Kim, Park, & Deep, 2017)会加速金属的降解。对于PEO涂层而言,流体容易透过PEO层的孔隙渗透,导致对金属降解的保护作用迅速丧失。另一方面,CaP颗粒在金属表面的高密度堆积已被证明可减少流体渗透(M. B. Kannan, 2013);然而,一旦流体到达基体金属,降解立即发生,并导致涂层剥落。

近年来,镁基材料上的双层涂层受到越来越多的关注,因为它们有可能克服单层涂层相关的问题。已在镁基材料上研究了不同材料组合,例如CaP‐聚合物(M. B. Kannan 和 Liyanaarachchi,2013)、PEO‐磷酸钙(阿拉巴希、博比·坎南和布拉韦特,2014; M. B. Kannan 等,2018;姚、夏、常、李和江,2015)以及PEO‐聚合物(卢等人,2011;石等人,2015;R.‐C. 曾等,2016)。如表1所示,这些双层涂层提高了镁基材料的降解抗性。然而,为了进一步延长镁基材料的使用寿命,本研究开发了一种三层复合涂层,该涂层由耐磨PEO涂层、CaP颗粒涂层(封闭PEO孔隙)和聚合物面层涂层组成。该三层复合涂层的性能在生理条件下,采用电化学技术评估了镁上的杂化涂层。

材料与方法

纯镁(99.9%)用作基体材料。等离子体电解氧化(PEO)在含有2克/升氢氧化钙和10克/升磷酸钠的电解质中进行。纯镁金属样品使用1200目碳化硅砂纸打磨,随后在乙醇中进行超声清洗并干燥。PEO处理采用脉冲直流电源:恒定电压为450伏特,脉冲开/关时间为2毫秒/18毫秒,处理时间为10分钟,最大电流设置为2安培。在10分钟处理结束时,记录的最终电流为0.125 ± 0.015安培。

在PEO涂层镁上采用典型的三电极系统进行低压电化学沉积磷酸钙(CaP),即参比电极:氯化银/银电极(饱和KCl);对电极:石墨棒;工作电极:涂层样品。为了实现CaP颗粒的更好堆积,所用涂层溶液含有0.1 M Ca(NO₃)₂, 0.06 M NH₄H₂PO₄和30 % v/v 乙醇(M. B. Kannan, 2013)。沉积过程使用恒电位仪(型号:VersaSTAT 3 恒电位仪,由 PowerCORR软件控制),在‐3 VAg/AgCl的恒定电位下进行1小时。

对于最终的聚合物涂层,将聚(L‐乳酸)(PLLA,一种酯端基RESOMER® L206 S, Aldrich)溶解在有机溶剂二氯甲烷(DCM)中,浓度为60克/升,并通过旋涂法涂覆在磷酸钙颗粒涂层上。旋涂过程分为两步进行:(i)在500转/分钟的转速下涂覆10秒;(ii)在2000转/分钟的转速下涂覆10秒。使用扫描电子显微镜(SEM;型号:JEOL JSM5410L)观察涂层的形貌。

涂层样品的电化学体外降解评价采用恒电位仪(型号:ACM Gill AC)和典型的三电极系统进行,方法如前所述用于电化学磷酸钙涂层。电解质为模拟体液(SBF),测试期间保持在37°C。SBF的化学成分见表2(Oyane等,2003)。SBF的pH值为7.40,并向SBF中添加三(羟甲基)氨基甲烷(TRIS)缓冲液以在测试期间维持pH值。为了建立相对稳定的开路电位(OCP),将涂层样品在SBF中浸泡2小时后再进行电化学测试。电化学阻抗谱(EIS)在10⁵ Hz至10⁻² Hz的频率范围内以5毫伏交流振幅进行。对电化学阻抗谱结果采用等效电路建模进行分析。使用ZSimpWin V. 3.21软件。动电位极化实验在0.5 mV/s的扫描速率下进行。涂层样品的降解后分析采用扫描电子显微镜(SEM)完成。

3. 结果与讨论

PEO‐CaP 和 (c‐f) PEO‐CaP‐PLLA 层的扫描电镜照片。)

PEO‐CaP 和 (c‐f) PEO‐CaP‐PLLA 层的扫描电镜照片。)

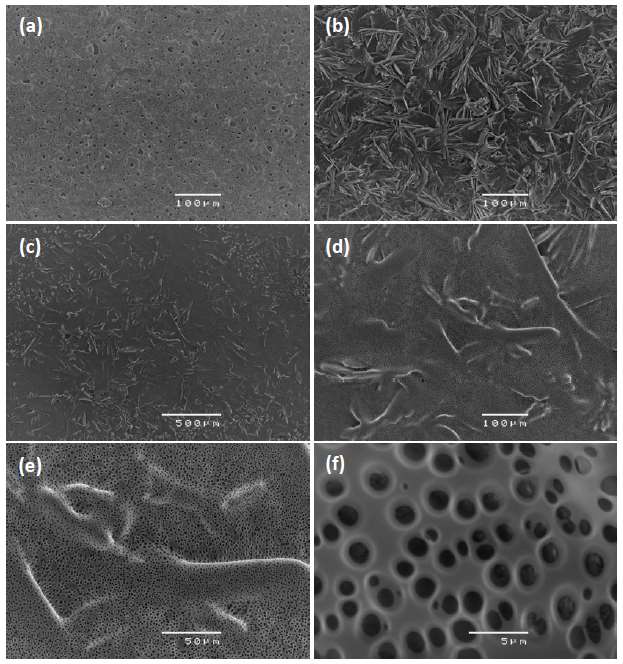

图1 (a‐f) 显示了镁上PEO、CaP和聚合物层的形貌。如预期所示,第一步PEO涂层在表面呈现出尺寸范围较宽且均匀分布的孔隙(图1a)。然而,在第二步电化学CaP涂层之后,PEO孔隙不再可见(图1b)。CaP颗粒已完全覆盖了多孔PEO层,并且这些颗粒呈紧密堆积状态,未观察到明显的团聚现象。在最终聚合物面层涂层之后,部分CaP颗粒轻微可见(图1c,d),这表明在这些区域聚合物涂层较薄,可能是由于CaP颗粒的凸起所致。有趣的是,对聚合物层进行更高放大倍数观察时,发现表面存在有序的微孔图案(平均尺寸约为1.9 微米),覆盖面积约达涂层表面的30%。文献指出,有序多孔聚合物膜通常通过呼吸图法和微乳液技术形成,其中水滴被用作孔隙的模板(本茨,2006;埃斯卡莱、鲁巴塔特、比隆和萨夫,2012;梁、马、孙、李和吴,2013)。聚合物浓度、干燥速率或基底性质等参数会影响微孔的形貌。由于本研究中的电化学CaP涂层是在基于水‐乙醇的电解质中进行的,在最终旋涂步骤期间,滞留于CaP颗粒之间的电解质可能扩散至聚合物溶液中。

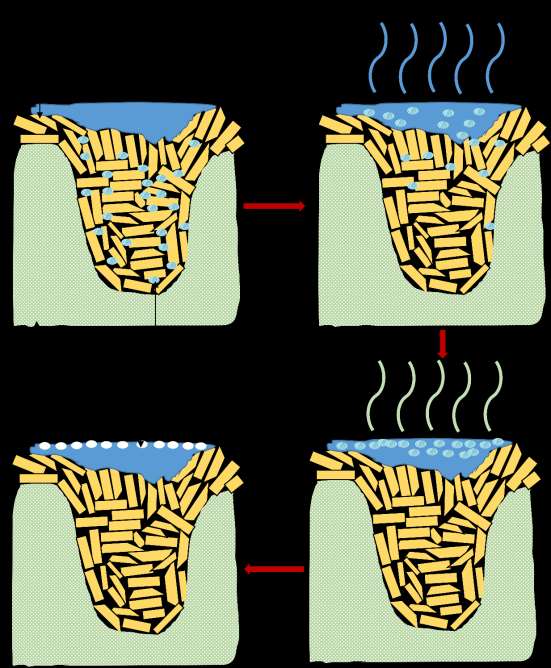

如图2所示,二氯甲烷(DCM)(聚合物溶剂)蒸发后,接着水‐乙醇液滴(相对于DCM具有较高沸点)蒸发,从而在PLLA涂层薄膜上形成了有序的微孔图案。

图3比较了裸镁金属和三层涂层镁的动电位极化曲线,相应数值列于表3中。三层涂层使腐蚀电位(Ecorr)显著向正方向移动(裸镁:‐1.83 V;三层涂层:‐1.48 V)。重要的是,三层涂层降低了腐蚀电流密度(icorr),即裸镁:28.79 μA/cm²;三层涂层:0.24 μA/cm²。有趣的是,在涂层金属中观察到击穿电位(‐1.3 V),类似于裸镁中的情况(‐1.5 V)。涂层样品中的这一击穿电位可归因于在阳极极化条件下涂层的击穿。然而,应注意的是,三层涂层的击穿电流密度显著降低与裸金属(234.42 μA/cm²)相比,涂层金属(3.71 μA/cm²)的层表明所造成的损伤极小。

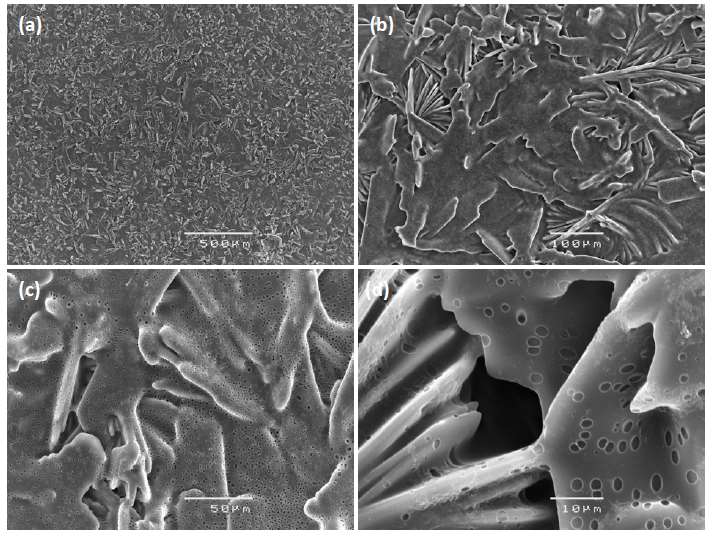

图4显示了三层涂层(PEO‐CaP‐PLLA)镁在模拟体液中暴露2‐72小时后的奈奎斯特图。采用了一个简化的等效电路模型,即Rs(R1.Q1(R2.Q2)),其中Rs为溶液电阻,Q1和R1代表多孔外层,R2和Q2代表致密内层,用于确定材料的极化电阻(Rp)。如图5所示,三层涂层的初始RP为867 kΩ·cm², ,比裸镁(0.476 kΩ·cm²)高出三个量级。由于涂层降解(主要由PLLA降解决定),三层涂层镁的RP随时间下降。经过72小时浸泡后,如图6所示,涂层仍然完整,未出现局部腐蚀区域。比较图6与图1(c‐f)可知,顶层PLLA涂层发生了变薄,因为在体外试验后CaP颗粒更加明显。然而,多孔PLLA膜的部分溶解并未导致CaP颗粒的剥落或引发局部降解。

在水溶液中,PLLA的水解降解通过随机断裂酯键进行。由于PLA降解导致羧酸形成,从而降低环境的pH值,并自催化酯水解(Elsawy等人,2017年)。已知当pH接近酸性环境时,CaP的溶解性增加(Pinto、Tabaković、Goff、Liu和Adair,2011年)。因此,在三层涂层中,PLLA层的溶解在CaP颗粒附近产生酸性环境,导致CaP颗粒变得不稳定,进而为电解质通过多孔PEO涂层到达基体金属提供了通道。CaP颗粒的溶解由PLLA降解决定。然而,在72小时的SBF暴露期间,三层涂层的溶解并不显著,因此涂层金属的降解抗性远高于基体金属。

3. 结果与讨论(续)

就icorr而言,三层涂层的保护度(DP)为120。该值高于文献报道的单层(~ 2‐80)和双层(~25‐85)涂层的平均DP范围(表1)。然而,Gaur等人,2014年(208)和Shi等人,2015年(334)所报道的异常高的DP可能是由于在极化测试前未提供足够时间以建立相对稳定的开路电位所致。就Rp值而言,三层涂层在初始暴露于模拟体液时的DP(暴露2小时后的1820)远高于单层(~1‐150)和双层(~4‐750)涂层,这对于更好的性能至关重要可生物降解植入物的机械稳定性。即使在模拟体液中暴露72小时后,三层涂层的DP为~ 55,高于单层涂层(1‐40),且接近高端双层涂层(4‐86)。事实上,应注意的是,显示更高DP值(86)的研究(卢等人,2011)使用了相对耐腐蚀的镁合金(WE42)作为基底材料,并且电解质为汉克氏溶液,其缓冲作用较弱,因此可认为其侵蚀性低于模拟体液。因此,可以很容易得出结论:与单层和双层涂层相比,三层涂层具有更高的坚固性和优越性。

涂层镁基生物材料更适合用于螺钉和销钉等骨科植入物。这些微型植入物在使用期间需要具有较高的初始降解抗性,以确保更好的机械稳定性。快速的局部腐蚀可能轻易影响植入物的机械完整性。通常,可降解微型植入物的预期使用寿命因患者年龄而异,因此有必要开发具有不同降解速率的生物材料。三层涂层可通过改变顶层PLLA薄膜形貌来调节镁的降解行为。文献表明,聚合物中孔隙的尺寸和分布可通过多种工艺参数进行调控,例如聚合物浓度和聚合物干燥速率(埃尔南德斯‐盖雷罗和施滕策尔,2012年)。在涂层过程中引入湿度,如呼吸图技术(施滕策尔、巴纳‐科沃利克和戴维斯,2006年),也可影响聚合物中孔隙的分布。此外,还有可能在不影响金属降解行为的前提下向聚合物膜中引入功能基团,例如将聚合物膜中的微孔负载抗菌和抗炎材料(梁、马、西姆斯和吴,2015年),这对植入物至关重要。总体而言,三层复合涂层在调控基体金属降解速率以及引入功能性特性方面具有巨大潜力。

4. 结论

本研究在镁上制备了一种具有自组织微孔聚合物膜的三层复合涂层,并采用电化学技术评估了其体外降解性能。动电位极化结果显示,与裸镁相比,腐蚀电流密度降低了~99%。电化学阻抗谱结果表明,RP在短时间内较高,但Rp随着暴露时间的延长而下降。然而,在72小时暴露期内,Rp显著高于纯镁。该研究还表明,通过控制聚‐L‐乳酸薄膜中的孔径和分布,有可能调节涂层材料的降解速率,以满足靶向植入应用的需求。

表格与图注

| 表1:最流行的涂层及其降解性能的总结 |

|---|

| 涂层 |

| Single layer |

| Single layer |

| Single layer |

| …(其余条目略,详见原文) |

| Double layer |

³ m-SBF:改性模拟体液;⁴ PCL:聚(ε-己内酯);⁵ PLA:聚乳酸;⁶ nAMP:纳米结构非晶磷酸镁;⁷ MPC:磷酸镁水泥;⁸ HBSS:Hank’s平衡盐溶液;⁹ DEPETES/BTESPT:磷酰基硅烷(DEPETES)和双硫硅烷(BTESPT)的硅烷混合物;¹⁰ Nd:钕离子注入;¹¹ Zr:锆;¹² O:氧;¹³ PBS:磷酸盐缓冲盐水;¹⁴ SA:硬脂酸;¹⁵ DCPD:二水合磷酸二钙;¹⁶ BTSE:双三乙氧基硅乙烷;¹⁷ γ-APS:3-氨基丙基三甲氧基硅烷

¹ DP(icorr) = icorr_uncoated / icorr_coated

² DP(Rp) = Rp_coated / Rp_uncoated

| 表2. 模拟体液(SBF)的化学成分(Oyane等, 2003) |

|---|

| 试剂 |

| NaCl |

| NaHCO₃ |

| KCl |

| K₂HPO₄·3H₂O |

| MgCl₂·6H₂O |

| 1 M 盐酸 |

| CaCl₂ |

| Na₂SO₄ |

| TRIS缓冲液ᵃ |

| ᵃTRIS缓冲液 = tris(hydroxylmethylaminomethane) |

| 表3. 裸镁和三层涂层镁在模拟体液中通过动电位极化曲线获得的电化学腐蚀参数(平均值±标准差,n=2) |

|---|

| 材料 |

| 裸镁 |

| 三层涂层 |

694

694

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?