来源:TECLAB|作者:Shaw.Din; Charles Huang|发布时间: 2019-12-10|4379 次浏览

本文介绍了多种基于超声的高温腐蚀在线监测技术:压电超声,电磁超声和超声导波技术。介绍了高温腐蚀监测的技术难点和现有的解决方案。

摘要:本文介绍了多种基于超声的高温腐蚀在线监测技术:压电超声,电磁超声和超声导波技术。介绍了高温腐蚀监测的技术难点和现有的解决方案。

关键字:高温腐蚀监测,电磁超声,超声导波,高温超声监测

介绍

我国石化行业在役油气长输管道总长50万公里,其中大部分管道已服役10-20年以上,逐渐进入事故高发期,油气储运部门迫切需要管道的在线监测系统,以掌控在役管道的安全运行。尤其在中下游产业中温和高温管道的腐蚀监测已经成为一个技术难点和市场痛点。

压电超声的高温管道腐蚀检测难点在于高温耦合和压电性能的高温稳定性。常规的超声探头采用了压电材料PZT作为换能材料,一般需要水或者油作为耦合介质将声波传入管壁进行检测。当管温达到几百摄氏度,常规的耦合介质失效。此外,常用的压电材料PZT居里温度也仅200-400℃,而且温度升高时,压电系数会随之下降,温度超过居里温度后,压电效应也随即失效。

1. 压电超声高温腐蚀监测技术

压电超声高温腐蚀监测探头选用高性能的铁电压电材料并通过多层复合制备技术制作,在提高换能器的居里温度同时又保证了其较高的压电系数和机械强度。耦合采用耐高温金属箔片。

图1 三种压电材料的性能参数

-

数据采集可以大致分为三类:

采用超声波探伤仪现场采集后人工录入管理

采用RFID技术非接触式现场采集后导入数据库管理 -

无线传输网络化智能管理

图2 三种数据采集方式

TECLAB提供的高温腐蚀在线监测系统具有如下特点:

-

温度范围:-55至+550℃

-

延时快材料:不锈钢304

-

延时快长度:25mm

-

探头晶片直径:10mm

-

探头中心频率:3-5 MHz

-

耦合:耐高温金属箔

-

管道厚度数据通过无线传输至后台软件。

-

上位机软件自动厚度,温度测量,并可设置极限厚度报警。

-

最多可设置100个监控点位。

-

每个高温传感器隔1小时自动上传实际监控数据。

-

数据存储模式:云平台,服务器或中继缓存。

-

广泛应用于炼油,石油和天然气等行业裂纹检测,厚度范围监控,液位监测等。

-

认证:ISO 9001:2015, IP66/68,IECEx防爆

2. 电磁超声高温腐蚀监测技术

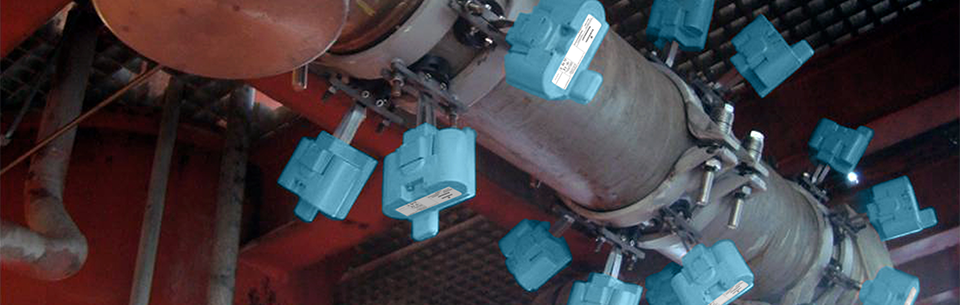

与压电超声不同的是电磁超声检测无需耦合剂且可以实现非接触式测量。同样可以将各个传感器节点进行组网行程监测网络并实现自动化监测。

图3. 电磁超声高温腐蚀监测系统

-

温度范围:-40至+300℃

-

测厚范围:6-50 mm

-

探头:电磁超声技术EMAT

-

适用管道:导电金属管道

-

- 利用超声导波进行管道腐蚀检测可以采用压电低频超声探头和电磁超声探头,可进行几百米的长距离监测,可以用于短距离较高精度监测。

-

- 图4. 超声导波长距离腐蚀监测系统

超声导波监测可以通过布置一个监测点实现对几十米到几百米管道的长时间检测或监测。并且通过8个16个探头可以实现全管厚度监测。

-

温度范围:-40至+90℃

-

激励波形: 导波

-

监测距离: 30 m – 400 m

-

灵敏度:壁厚的1%

3. 实验数据对比

图5. 普通超声,电磁超声EMAT,以及高性能高温超声探头测厚数据对比

(12” 230℃ 11 bar高温高压管道)

试验结果表明:高性能高温超声探头测厚误差为0.3mm.常规超声误差约0.9mm,电磁超声EMAT的误差约1.6mm。

-

高性能高温超声探头可靠性优于常规超声及电磁超声EMAT

-

可减少4倍的测量误差,为运行人员提供更好的质量数据。

-

数据采集速度快,可减少复杂环境下人员的停留时间。

-

整个测量中与被测体绝缘,可降低人员风险。

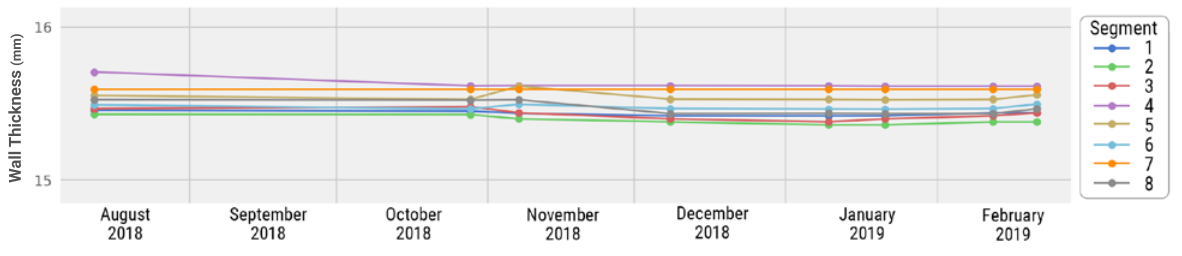

图6. 50米水下管道半年超声导波厚度监测数据

4.结论

采用新型的高性能高温超声换能器搭建的高温腐蚀监测系统解决了常规压电超声高温压电效应性能下降或失效的问题同时也解决了高温耦合的问题并且可以实现最高550℃的长时间高温腐蚀监测。相对于电磁超声腐蚀监测和导波监测,高温压电超声具有更高的测厚精度,与超声导波监测相比,监测节点布置更加灵活,耐受温度更高,可以满足当前油气行业高温腐蚀常年监测的需求。

文章介绍了压电超声、电磁超声和超声导波三种高温腐蚀在线监测技术,着重比较了它们在高温环境下的优势和挑战。高性能高温超声表现出更高的测厚精度和可靠性,适用于油气行业的高温腐蚀监测需求。

文章介绍了压电超声、电磁超声和超声导波三种高温腐蚀在线监测技术,着重比较了它们在高温环境下的优势和挑战。高性能高温超声表现出更高的测厚精度和可靠性,适用于油气行业的高温腐蚀监测需求。

2666

2666

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?