在1900年左右,Martens提出了以下硬度试验定义:“硬度是一个物体对另一个(较硬)物体的抗压痕强度。”这一简单而精确的定义在技术界已占有一席之地,并且在今天和当时一样有效。技术硬度是一种用来描述材料或材料状态的机械特性。

硬度不能直接测出,但可以通过主要测量变量(例如试验载荷、压痕深度、压痕面积)得出。根据试验方法的不同,硬度值可通过下列方法之一测定:

- 试验载荷和表征压痕硬度的几何值之一(例如压痕深度)

- 仅通过长度表征压痕

- 通过不同的材料响应(例如抗划伤性)

硬度定义

硬度是指一种材料(试样)对另一较硬物体(压头)的抗机械压痕强度。

最坚硬的天然材料是金刚石,可用于压头(工业金刚石)。

硬度的定义不同于强度,强度是指材料抵抗变形和分离的能力。

硬度取决于什么?

硬度不是材料的基本物理特性。然而,某些材料的硬度会在一定范围内移动。硬度可以通过加热而改变,这意味着工件在经过热处理后会具有不同的(更高)硬度值。

硬度没有明确的定义值。硬度试验中测定的硬度值取决于:

- 所选的试验方法

- 施加到压头上的试验载荷

- 压头在材料上的时间长短

- 压头的几何形状

- 工件的几何形状

如何测量硬度?

静态施加试验力的方法是金属的主要方法。对压头留下的压痕深度或压痕大小进行测量。硬度试验静态方法分为深度测量法和光学测量法两种。

- 深度测量法测量压头的残留压痕深度。洛氏法是唯一标准化的深度测量方法(请参见ISO 6508、ASTM E18标准)。除此之外,还有一些非标准化的深度测量方法:布氏和维氏深度测量方法(HBT、HVT)。

- 光学测量法测量压头的残留压痕大小。标准化光学硬度试验方法包括布氏硬度试验(ISO 6506、ASTM E10)、努氏硬度试验(ISO 4545、ASTM E92、ASTM E384)和维氏硬度试验(ISO 6507、ASTM E92、ASTM E384)。

- 此外,在硬度试验范围内还可以使用动态施加试验力的方法。这包括诸如里氏回弹硬度试验方法/里氏硬度试验(ISO 16589、ASTM A965),该试验测量球形压头的回弹高度。

硬度试验目的

材料测试领域内的硬度试验

- 现今,硬度试验是机械材料测试中应用最广泛的方法之一,尤其适用于金属。

- 一方面,此试验方法可用于找出与其他材料性能(如强度、刚度、密度)或与一定应力下的材料特性(如耐磨性)之间的定性关系。

- 另一方面,硬度试验是一种相对简单且快速的方法;其造成的破坏相对较小,也就是说,只会在试样表面留下轻微的表面损伤。

- 此外,还提供了一个质量控制选择(进出货检验)。各种几何形状的试样都可以使用硬度试验方法进行测试。

硬度试验的任务和目标

- 硬度试验是区分材料的重要手段,也是在基础研究(材料科学、材料工程、材料诊断)框架下分析、研发和改进材料与技术的重要手段。

- 其用于测定特性值(硬度值),这些特性值对材料在工业应用中的使用(材料对技术相关部件的适用性)、在质量保证范围内控制过程中的验收(进出货检验)、对材料的区分(如材料混合)和对损伤情况的澄清(损伤分析)都是至关重要的。

硬度试验方法概览

| 硬度试验方法 | |||

| 静态试验力施加 | 动态试验力施加 | ||

| 将带有硬金属球或锥形/菱形棱锥的压头垂直压入放在牢固支座上的试样的表面。在规定的施加和暴露时间内, 无冲击地施加试验载荷。 | 动态施加试验力的方法主要用于大型部件的硬度试验。 | ||

| 压痕的光学测量 在去除工作载荷后测量压痕。长度测量值(对角线、直径)用于计算硬度值。 | 深度测量法 在试验载荷下或在去除附加试验载荷后测量压痕深度。 | 能量测量 测量冲击和回弹速度(或高度)。 | |

| 恒定试验载荷下的测量

| 去除附加试验载荷后在预载荷下测量

|

| |

区分静态与动态硬度试验方法

原则上,技术领域中常用的硬度试验方法分为静态施加试验力和动态施加试验力两种方法。

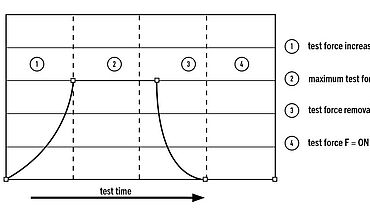

- 对于主要用于金属硬度试验的静态方法,试验载荷是缓慢增加的。这意味着在其中一个标准规定的最短时间内平稳地施加试验力,而不会有突然的动作(见图)。

- 另一方面,对于动态方法,试验载荷是突然施加的,这会使试样受到冲击载荷。

金属静态硬度试验方法的区分标准

金属硬度试验主要采用施加静态试验力的方法。可以根据以下标准进行区分:

- 压头形状(球形、棱锥形或锥形)

- 压头的材料(硬化钢、硬质金属或金刚石)

- 对试样施加的试验载荷的大小

- 评估类型:测量压头所产生的压痕深度(深度测量法)或压痕大小(光学测量法)。

硬度试验的通用标准

金属硬度试验按照以下常用的静态方法进行,这些方法在下列标准(ISO与ASTM)中有定义:

| 试验方法 | ISO | ASTM |

| 布氏 | ISO 6506 | ASTM E10 |

| 维氏 | ISO 6507 | ASTM E92、ASTM E384 |

| 洛氏 | ISO 6508 | ASTM E18 |

| 洛氏法乔米尼试验/乔米尼顶端淬透性试验 | ISO 642 | ASTM A255 |

| 努氏 | ISO 4545 | ASTM E92、ASTM E384 |

| 里氏硬度试验(回弹硬度试验方法) | ISO 16589 | ASTM A965 |

可使用以下方法来进行橡胶弹性聚合物和弹性体硬度试验:

| 邵氏硬度 | ISO 7619-1 | |

| 球压痕硬度 | ||

| 洛氏 | ||

| 仪器化硬度试验 | ISO 19278(草案) |

根据载荷范围对硬度试验进行分类

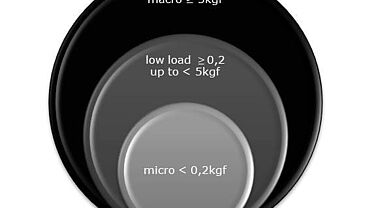

在硬度试验领域,根据力的施加情况使用不同的主要载荷(试验力)。根据在硬度试验过程中对试样施加的主要载荷的大小,ISO标准内部对微观、低载荷或宏观硬度试验进行了区分。

- 在宏观范围内(常规硬度范围),使用≥5 kgf的大试验载荷进行试验,这也会导致试件上产生相应的大硬度压痕。宏观范围内的硬度试验方法包括布氏、维氏和洛氏法。

- 低载荷范围内的硬度试验适用于试验载荷介于0.2 kgf和5 kgf之间的情况(试验载荷≥0.2 kgf且<5 kgf)。最常用的低载荷方法是维氏法。低载荷硬度试验主要用于小零件、厚涂层和低硬度材料的测试。

- <0.2 kgf的小试验载荷在试件上产生的压痕较小,用于微观硬度试验(最常用的方法是:维氏法)。因此,微观范围内的硬度试验可用于测定薄涂层的硬度,或诸如单个微晶或内含物的硬度。

硬度试验 - 载荷施加变化

带砝码的固定荷载

带弹簧的固定荷载

闭环控制

带闭环控制的固定载荷

带砝码的固定荷载

- 在过去,通过使用砝码的固定荷载对硬度试验机施加试验力。这就是说,通过直接作用的质量施加特定的试验力。试验力通常可以通过杠杆机构或通过改变砝码来调节。

- 在差深法(如洛氏法)中,通过对主要载荷的附加砝码进行耦合来施加预载荷和主要载荷。

- 这种结构的固定载荷系统通常带有阻尼元件,以便能够在不产生冲击的情况下施加试验力。即便如此,由于系统类型的原因,仍无法避免超出试验力。此外,振动和冲击对硬度测量有相对较大的影响。

硬度试验的历史

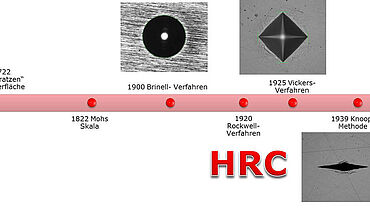

- 1722:R. A. Réaumur研发了一种用钢刮擦矿物表面的方法。

- 1822:发明了用于矿物测试的莫氏硬度标尺。这是一个十点划痕硬度标尺,其中的每种材料都可以用下一个更硬的材料刮出划痕。莫氏硬度值

- 至今仍用于矿物学中,但不适合于测定工业材料(金属)的硬度。各个硬度的步幅相对较大,且有不同的间隔。

| 莫氏硬度 | 矿物类型 | 维氏硬度(HV) |

| 1 | 滑石 | 2 HV |

| 2 | 石膏 | 35 HV |

| 3 | 方解石 | 100 HV |

| 4 | 荧石 | 200 HV |

| 5 | 磷灰石 | 540 HV |

| 6 | 正长石 | 800 HV |

| 7 | 石英 | 1,100 HV |

| 8 | 黄晶 | 1,400 HV |

| 9 | 刚玉 | 2,000 HV |

| 10 | 金刚石 | 10,000 HV |

- 1900:J. A. Brinell研发了一种球压痕试验,后来被称为布氏法。

- 1920:S. R. Rockwell研发了以其名字命名的预载荷方法,用于测试船只。

- 1925:维氏法由英国的R. Smith和G. Sandland发明。使用维氏法可进行微观硬度试验。

- 1939:F. Knoop、C. G. Peters和W. B. E. Emerson在(美国)国家标准局研发了努氏法。

本文详细介绍了硬度测试的概念,包括硬度的定义、测量方法(如洛氏、布氏、维氏等)、影响因素以及在材料科学和工业中的重要性,涵盖了静态和动态试验方法的区分,以及历史发展和标准应用。

本文详细介绍了硬度测试的概念,包括硬度的定义、测量方法(如洛氏、布氏、维氏等)、影响因素以及在材料科学和工业中的重要性,涵盖了静态和动态试验方法的区分,以及历史发展和标准应用。

11

11

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?