生产过程中,您的工厂是不是面临很多排产问题。比方说:客户的急单插单让您焦头烂额?手工排产效率低下,计划永远跟不上变化?物料供应要么缺料停线,要么库存积压?模具准备滞后、设备保养与生产冲突?车间执行混乱,该交的货交不出,不急的货又堆成山?

这些看似是独立的问题,其实都指向同一个核心痛点——排产能力落后。

制造业的排产难度一直呈现增长的趋势,一条生产线上,可能会涉及上百种物料、数十台设备、多套模具,还要考虑交期的优先级、工艺路线、人力班次、设备保养等约束条件。如果人工排产,计划员只能凭借经验去简化问题,,这种情况效率低下不说,还容易出错。

APS(高级计划排程系统) 的出现,正是帮助企业解决了这些问题。

以下解读所用到的是开源的JVS智能排产系统。

JVS-APS系统是由软开企服开源的一款智能排产系统,系统聚焦于离散制造行业(如汽车、电子、机械、航空航天等)及流程制造行业(如化工、食品、医药等),面向中大型企业客户,通过AI驱动的智能算法,实现生产计划与排程的高效性、准确性、敏捷性,帮助企业提升设备利用率、降低库存成本、缩短交付周期,实现精益生产与数智化转型。

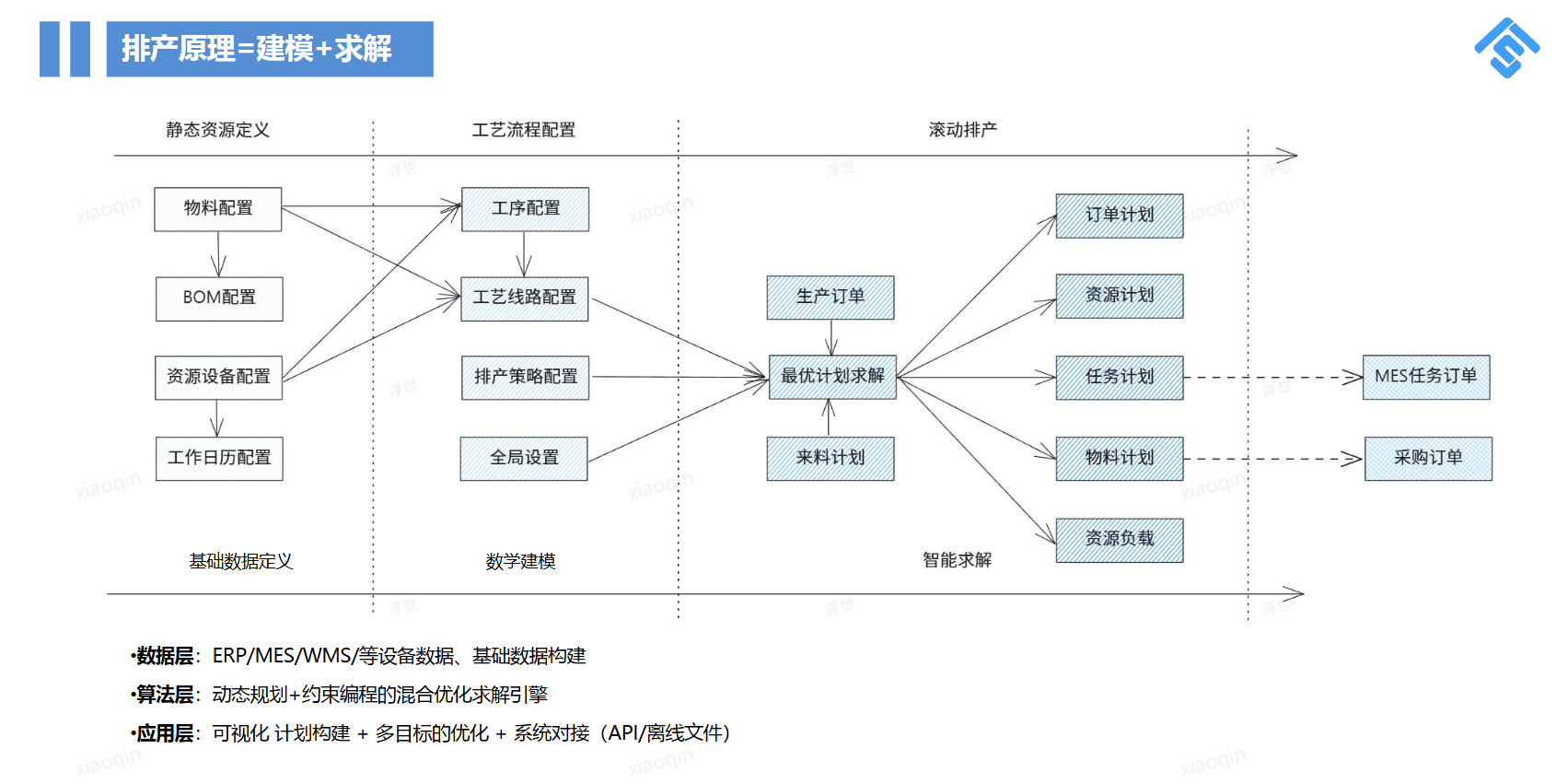

APS排产系统的排产原理

APS系统不是简单的替代人工排产的“自动化工具”,它是通过算法优化、数据整合和实时响应三大能力,系统性的解决生产全流程的痛点。

1、动态排产引擎

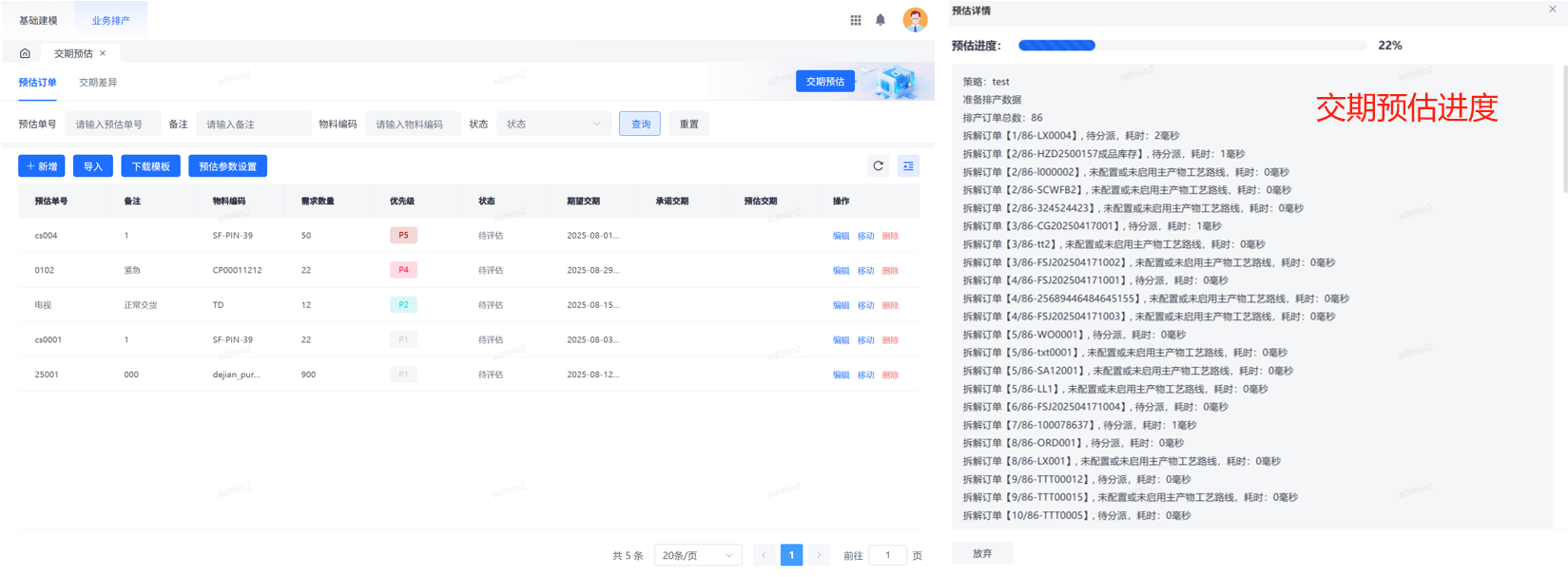

针对急单插单、订单变更频繁的问题,APS基于约束理论(TOC)和运筹学算法,实时计算设备、物料、模具、人力等资源的可用性,自动调整生产顺序。例如,当紧急订单插入时,系统可以快速模拟不同排产方案对整体交期、成本的影响,选择最优路径,避免“拆东墙补西墙”的被动局面。

2、物料需求精准测算

通过与ERP、MES系统集成,APS可实时获取库存数据、采购周期及生产BOM(物料清单),结合排产计划自动生成精确的物料需求。例如,系统能根据生产进度动态调整采购订单,避免因缺料导致停线,同时通过安全库存算法减少冗余积压。

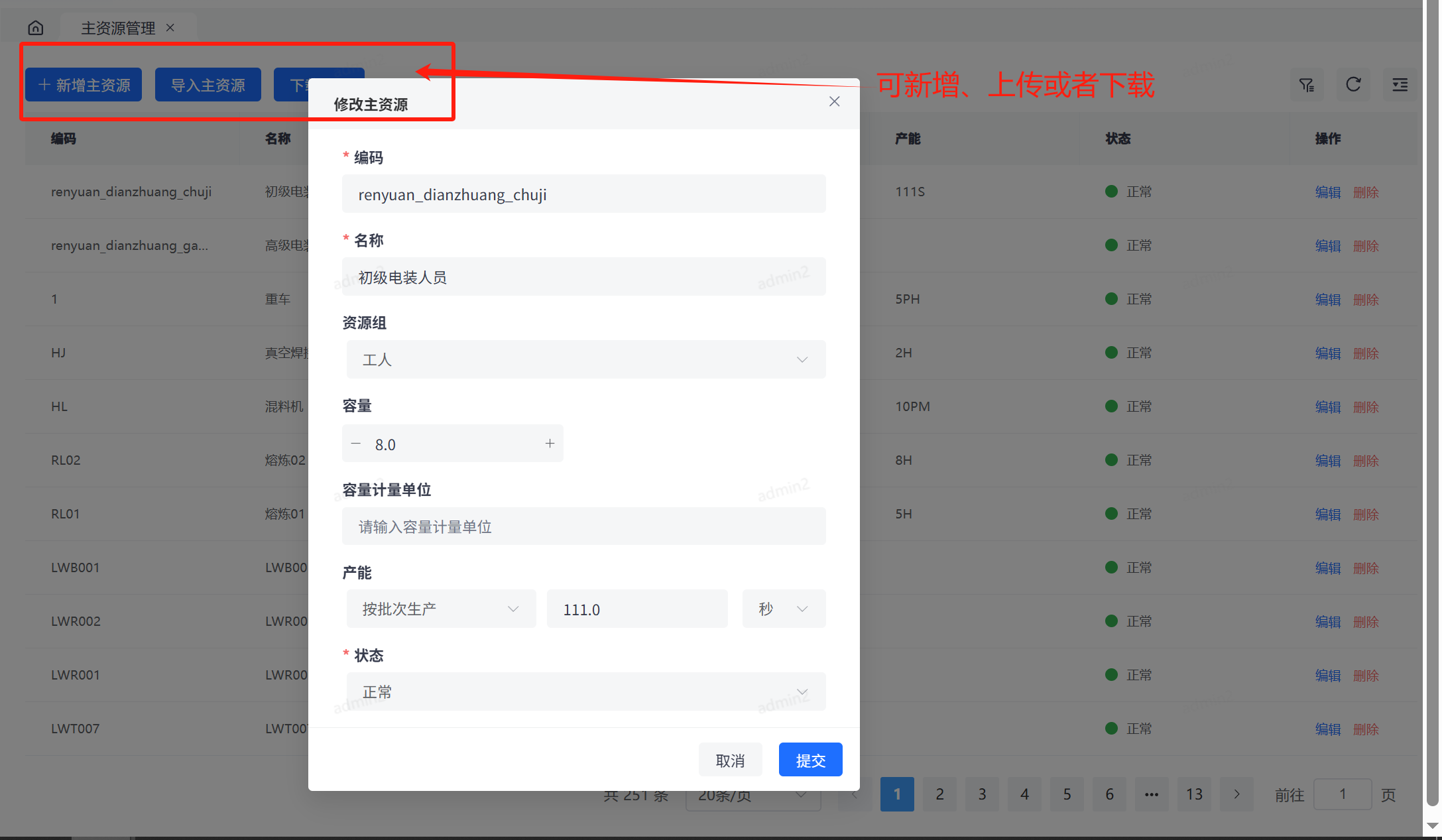

3、设备管理

加工物料所用到的设备,比如发动机需要淬火槽、喷砂机、冷却塔、低压铸造机等设备资源。可以把各种资源根据资源组划分从而区分资源,再加以相关容量或产能数据、状态等从而实现对资源进行整合与统一管理。

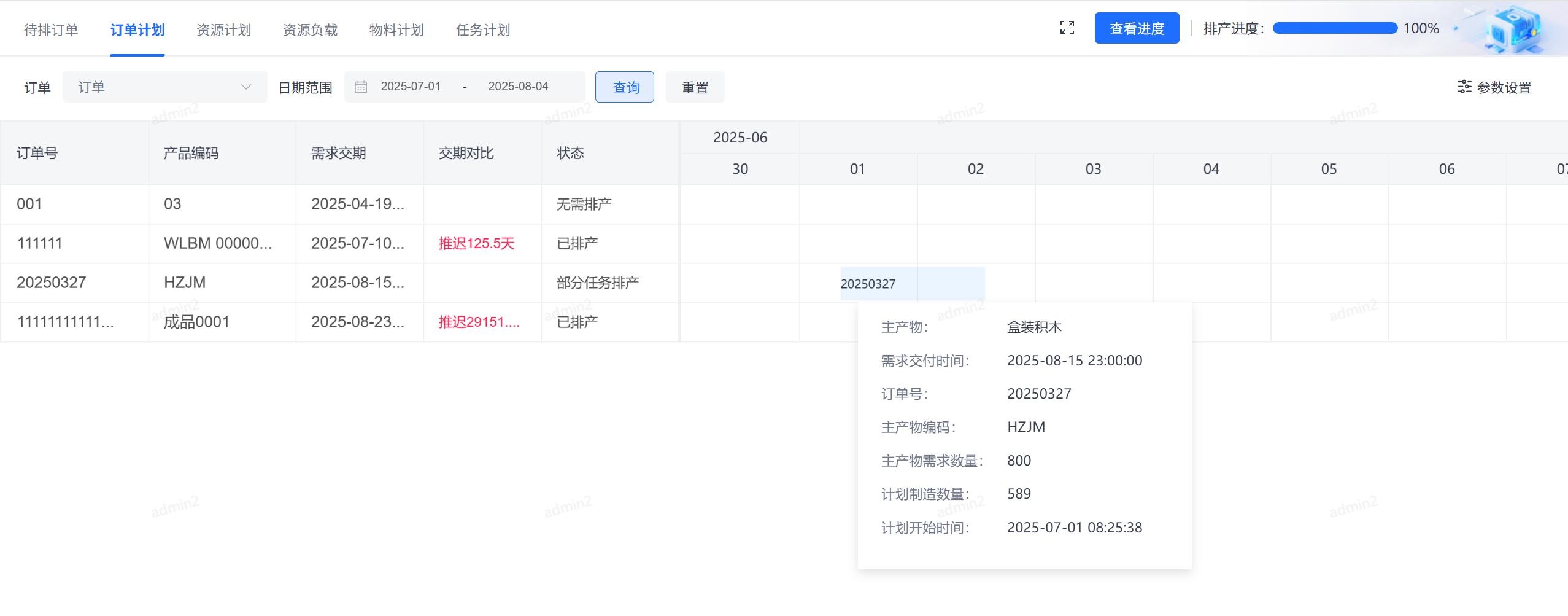

4、可视化执行监控

通过甘特图、看板等模块,APS将排产计划转化为车间可执行的指令,并实时反馈生产进度。例如,工人可通过移动端查看当日任务清单,系统自动预警延迟风险,管理者可一键追溯瓶颈环节(如某工序积压),快速调配资源解决。

5、多品种小批量生产

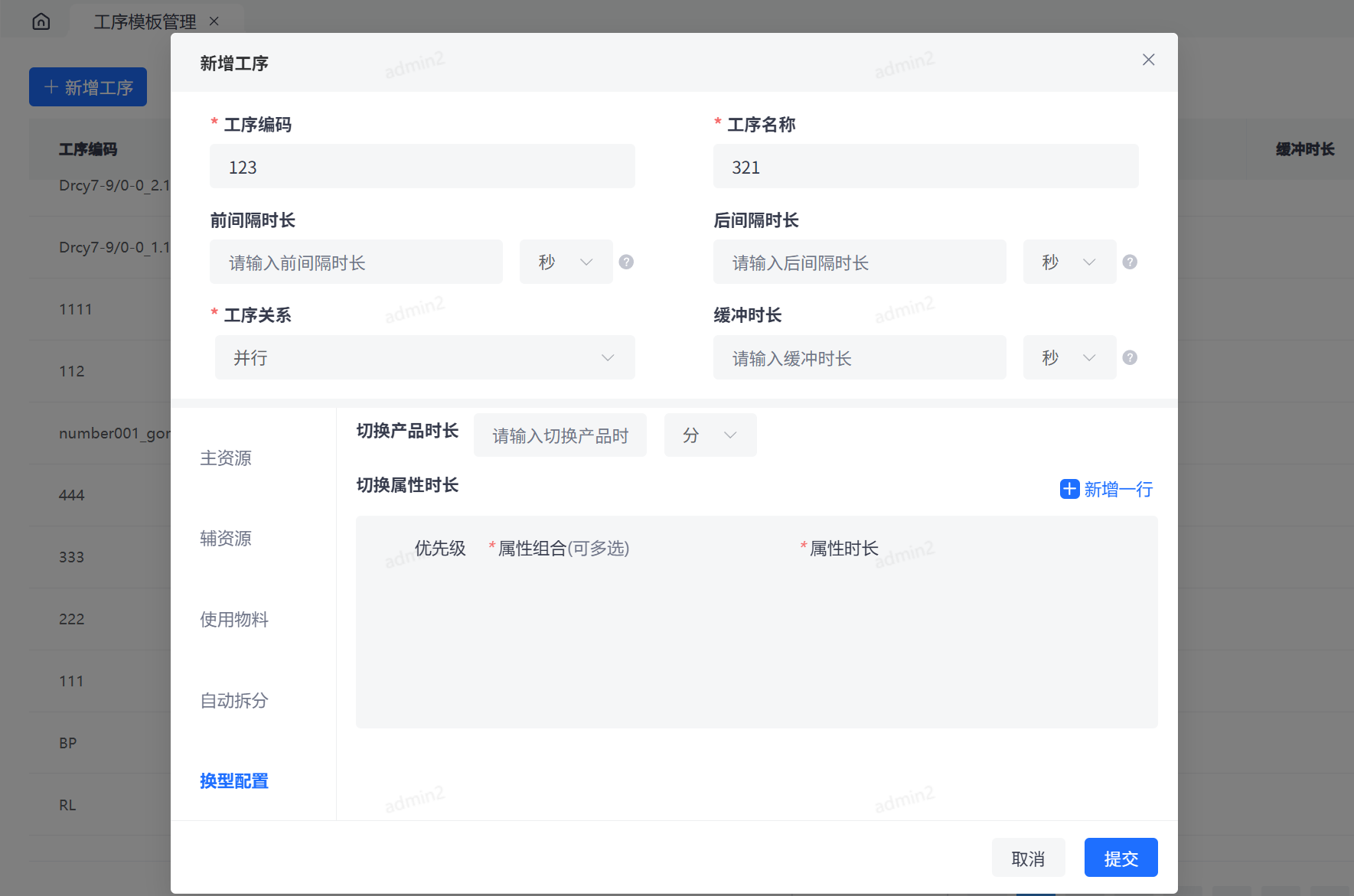

- 工序模板库:预置标准化工序模板(如轴承装配、机加工),快速构建新产品工艺路线,减少重复配置。

- 并行工序支持:允许同一产品不同工序并行执行,缩短生产周期。例如,发动机缸体铸造与热处理可同步进行。

6、急单插单导致计划混乱

- 优先级配置:系统内可以按订单类型(比如紧急订单权重设为70%)动态调整排产顺序,确保急单能优先插入。

- 模拟退火算法:通过概率突跳避免局部最优,快速评估多种插单方案的成本与影响。

- 实时重排:插单后系统自动调整后续工序,确保整体计划的可行性。

JVS智能排产系统将生产排产从“人治”升级为“数智”,解决了急单插单、物料短缺、设备冲突、执行混乱等问题。

真正有价值的APS系统,是工厂用来“统一资源、控制交期、应对异常、提升效率”的生产大脑。

不是为了“看起来先进”,不是要多复杂多全,而是要真的能跑起来,真能解决问题。

资源清清楚楚,排产自动算,异常能应对。

在线demo:https://aps.bctools.cn

开源私有化部署:https://gitee.com/software-minister/jvs-aps

1635

1635

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?