书籍:《炬丰科技-半导体工艺》

文章:单片湿法刻蚀

编号:JFKJ-21-435

作者:炬丰科技

摘要

绝缘体上硅(SOI)晶片是目前非常重要的材料,它是通过使用两个硅晶片的晶片键合技术制备的。该生产过程需要在硅晶片表面形成的二氧化硅薄膜非常干净和平坦。为了有效提高氧化后二氧化硅膜厚的均匀性,单片湿法刻蚀法是一种有用的技术。其进一步推进应得到理论计算的支持。

结论

氟化氢水溶液在旋转的 200 毫米直径硅晶片上对二氧化硅膜的蚀刻速率通过计算流体动力学计算朗缪尔型表面化学反应。反应过程包括三个步骤,例如(i)二氧化硅表面的氟化氢吸附,(ii)二氧化硅的化学反应和(iii)从表面解吸副产物,并且可以充分再现蚀刻速率及其分布。本研究中获得的速率常数可以表明限速步骤是表面反应和副产物解吸。速率模型和速率常数预期适用于描述使用单晶片湿法蚀刻机的二氧化硅蚀刻。

因此,在我们之前的研究中开发了使用单晶片湿法蚀刻机进行二氧化硅膜蚀刻的数值计算模型。首先,通过水流可视化获得旋转晶片上的整个水运动,并进行评估以表明可以通过数值计算再现水的速度和层厚度。接下来,假设简单的速率方程,可以得到氟化氢水溶液对二氧化硅的蚀刻速率。该模型可以同时阐明摆动喷嘴的作用。然而,计算和测量之间的蚀刻速率仍然存在小的差异。为了获得准确实用的计算模型,表面化学反应过程及其速率,如朗缪尔模型,应像化学气相沉积一样适当地描述。

实验性

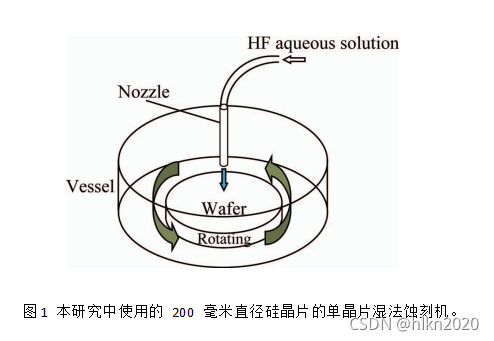

显示了本研究中使用的单晶片湿法蚀刻机。该蚀刻机有一个直径为 200 毫米的晶片,在圆柱形容器中以 100-1400 rpm 的速度旋转。氟化氢水溶液(3%)从直径 4 毫米的喷嘴垂直于晶片表面以 1 L/min 的流速向下注入 1 分钟。注入后,氟化氢水溶液沿旋转的晶片表面从注入位置输送到晶片边缘,最后从晶片边缘甩出到外部。

整个过程在室温下进行,遵循工业条件。由于本研究中使用的氟化氢浓度非常低,晶片表面产生的反应热非常低。此外,快速液体流动将表面温度保持在入口温度。因此,我们忽略了由于反应热引起的温度变化。

数值计算

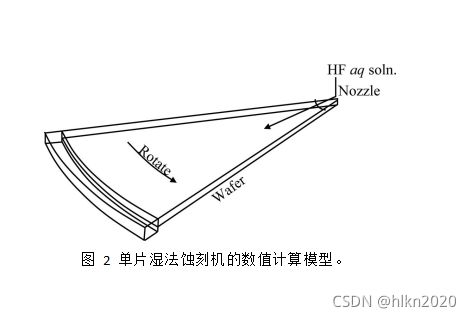

氟化氢水溶液的流动及其表面化学反应被数值计算,作为我们先前研究的延伸。如图所示。 使用周期性边界条件的旋转晶片的一部分被考虑在内。晶片表面以与旋转速率相对应的速度沿逆时针方向移动。溶解在水中的氟化氢随着液体的运动和在水溶液中的菲克定律扩散而传输。显示了喷嘴设置在旋转晶片中心时的几何形状。氟化氢质量分数为 0.03 作为入口处的边界条件。

在这项研究中,没有考虑来自蚀刻机顶部的气流。这个简单的假设是可行的,因为水层厚度主要由重力和晶片旋转速度决定;空气向下流动的影响可能是次要因素。实际上,在我们之前的研究中,使用此假设获得的水层厚度与测量结果一致。

结论

氟化氢水溶液在旋转的 200 毫米直径硅晶片上对二氧化硅膜的蚀刻速率通过计算流体动力学计算朗缪尔型表面化学反应。反应过程包括三个步骤,例如(i)二氧化硅表面的氟化氢吸附,(ii)二氧化硅的化学反应和(iii)从表面解吸副产物,并且可以充分再现蚀刻速率及其分布。本研究中获得的速率常数可以表明限速步骤是表面反应和副产物解吸。速率模型和速率常数预期适用于描述使用单晶片湿法蚀刻机的二氧化硅蚀刻。

本文详细阐述了炬丰科技对200毫米直径硅晶片上二氧化硅膜的单片湿法刻蚀过程,通过计算流体动力学和朗缪尔表面化学模型,揭示了氟化氢水溶液的蚀刻速率及影响因素。研究强调了表面反应和副产物解吸作为速率限制步骤,并展示了数值计算模型在描述二氧化硅蚀刻中的应用。

本文详细阐述了炬丰科技对200毫米直径硅晶片上二氧化硅膜的单片湿法刻蚀过程,通过计算流体动力学和朗缪尔表面化学模型,揭示了氟化氢水溶液的蚀刻速率及影响因素。研究强调了表面反应和副产物解吸作为速率限制步骤,并展示了数值计算模型在描述二氧化硅蚀刻中的应用。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?