面向汽车应用的FCCSP封装可靠性测试

摘要—自动驾驶以及车对车或车对基础设施通信应用正不断追求并要求对电子器件可靠性有深入的理解。本研究聚焦于针对汽车电子应用的倒装芯片芯片级封装(FCCSP)的可靠性分析。由于板级温度循环(TCoB)测试被强烈推荐在封装开发阶段使用,因此本工作通过该方法开展可靠性研究。测试在FCCSP器件上进行,其板级互连采用BGA间距为0.4毫米的焊点。封装通过SnAgCu焊料合金组装到定制测试板上,并按照AEC‐Q100标准在‐40/125°C条件下进行温度循环。测试板的设计旨在实现严苛的测试条件,并满足先进使用需求,例如选用高‐Tg 材料。整个测试装置支持对电阻和漏电流的原位监测。被测封装采用倒装芯片CSP组装技术及铜柱一级互连制造。由于电子认证程序通常要求至少通过500次温度循环,而 AEC更要求通过1,000次循环,因此本研究的目标是评估 FCCSP封装在完成750次中间循环次数后一级和二级互连的整体健康状态。二级互连所承受的应力已被加速,为此板级设计采用了SMD定义焊盘且焊盘直径较小。此外,通过连续电学读数验证是否可利用选定输入/输出接口的离线监测来跟踪整个实验过程中样品的整体健康状态。目前样品的分析仍在进行中,包括广泛的截面分析。尽管BEoL结构和一级互连未发现损伤,但已证实二级互连存在严重损伤,且明确由特定的板级焊盘设计引起。此外,走线布线等板级设计特征似乎也对二级焊点可靠性产生影响。然而,基于已完成的TCoB循环次数及分析结果,可以得出FCCSP具有高封装级鲁棒性,并可据此提出板级设计建议。

关键词——汽车电子,可靠性,板级,FCCSP,铜柱,焊点

I. 引言

用于辅助或自动驾驶以及车对车(C2C)或车对基础设施(C2X)通信的电子封装的部署是持续进行。因此,需要深入了解这些电子产品封装在代表汽车相关使用条件下的可靠性。

随着更先进的硅工艺节点的实施,芯片封装互作用 (CPI)的重要性也在增加[1]‐[3]。因此,在开发和认证过程中需要完成的可靠性测试由AEC‐Q100[4]等标准规定。根据电子系统的实际应用和安装位置,可区分多种使用条件等级。本研究旨在考察FCCSP封装在满足一级温度等级(见表1)的温度条件下的鲁棒性。这包括在‐40/125°C条件下进行板级温度循环。尽管AEC‐Q100要求在1级条件下汽车应用需通过1,000次循环,但消费类电子产品通常以500次循环作为合格阈值进行认证。因此,本研究的目标是在750次TCoB循环的中间循环次数下分析被测先进封装的可靠性,并分析此中间老化状态下的可能的失效原因。此外,从表1可以看出,仅考虑热负荷时,板级测试要求比封装级(TCoP)测试要求更具挑战性。然而,由于被测封装中涉及先进的第一级互连技术和硅工艺节点,一级板级要求仍被视为具有较高挑战性。芯片级的应力敏感材料与更刚性的互连类型组合导致CPI风险增加[1],[2],[6]。

表I. 根据AEC‐Q100和JEDEC A104E的用例敏感测试条件概述 [4],[5]

| 等级 | T min | T max | TC条件 T min | TC条件 T max | 周期 |

|---|---|---|---|---|---|

| 0 | -40 | +150 | -55 | +150 | 2,000 |

| 1 | -40 | +125 | -40 | +125 | 1,000 |

| 2 | -40 | +105 | -40 | +105 | 1,000 |

1 根据AEC‐Q100 修订版H

2 根据 JEDEC A104E

此外,电子系统的板级可靠性由其板级互连可靠性所决定。本研究中采用无铅SnAgCu焊点。焊点通常在受塑性和粘塑性变形控制的蠕变损伤机制作用下发生失效。由于焊料合金的同源温度在 下约为Th= 0.8(在Tmax=+125 °C时),因此针对汽车电子在1级板级条件下的可靠性开展研究具有充分合理性。本文旨在分析焊盘设计对焊点耐久性的影响。为此,焊盘设计为阻焊层定义(SMD),且阻焊层开孔直径相对较小。因此,预计焊点疲劳将集中在焊盘区域,并较快发展。鉴于此,通常在关键互连区域(如封装角)使用无电气功能的焊点(非功能焊点)以提高封装坚固性。随着封装尺寸的进一步增大,这一措施变得愈发重要。

最后,所收集的信息是宝贵的知识,有助于开发能够成功通过AEC‐Q100 1级认证,并最终实现0级认证的汽车电子产品。

II. 实验步骤

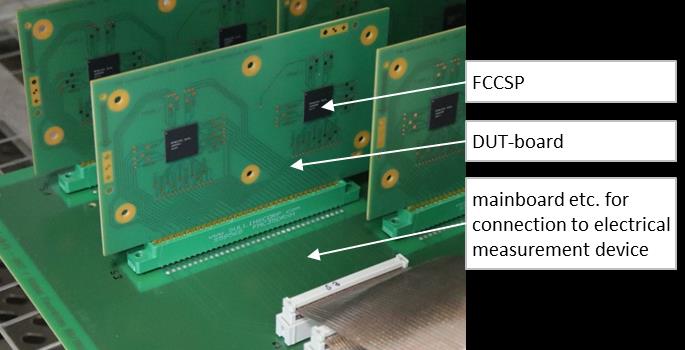

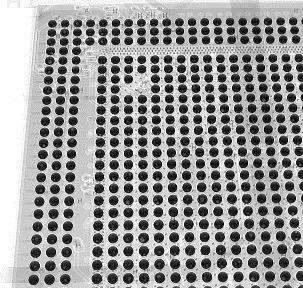

已在FCCSP器件上进行了实验。FCCSP板级互连为焊点,其BGA间距为0.4毫米。封装组装在定制测试板(DUT板,见图1)上。DUT板专为加速严苛测试条件而设计[7]。选用高Tg FR4材料,以满足测试板自身在严苛测试条件下的热可靠性要求,并覆盖先进应用需求。所用PCL370HR FR4基板材料的Tg 为180°C。基于材料选择,该测试板设计满足板级温度循环测试(TCoB)的要求,因此本研究中采用了该测试板。每块DUT板搭载两个FCCSP封装。

在TCoB实验中,同时考虑了一级互连以及后端工艺(BEoL)和前道布线层(FEoL‐RDL)的完整性,以及二级板级互连的可靠性。实际上,由于热膨胀系数失配效应,封装角处的焊点以及靠近封装芯片边缘位置的焊点承受的应力最大。由于DUT板是为此实验专门设计的,仅包含少量走线,用于将选定的少数封装输入/输出接口连接至测试设备,因此甚至可以分析DUT板走线图案对焊点可靠性的影响。

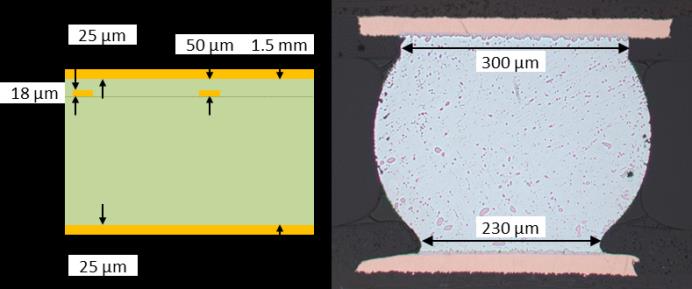

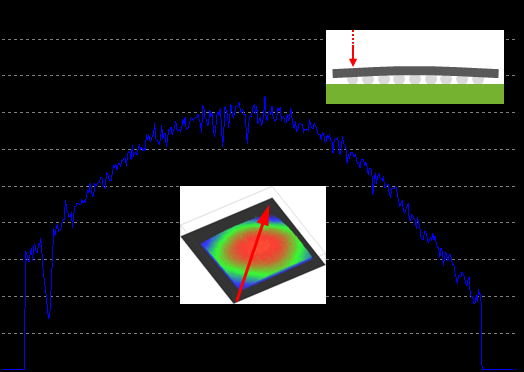

然而,由于仅选择了少数输入/输出接口来访问封装,因此未实现对二级焊点的电气监测(例如菊花链电路)。因此,将通过截面分析来检查焊点状态。尽管如此,DUT板焊盘的直径设计得比FCCSP封装焊盘更小(见表 2)。较小的焊盘直径结合其SMD设计会导致热机械应力集中在焊盘处。采用直径比0.76可显著使最大应力向焊盘位置转移(见图2)。焊盘采用铜表面处理,以满足常见的汽车应用规格要求。

表II. TCoB相关封装设计参数概述

| 设计参数 | 值 | Unit |

|---|---|---|

| 封装尺寸 | 14 x 14 | [mm²] |

| 芯片尺寸 | 10 x 10 | [mm²] |

| SMD开口直径 FCCSP | 300 | [µm] |

| SMD开口直径 DUT板 | 230 | [µm] |

| 焊球直径 | 350 | [µm] |

| 焊点高度 | 210 | [µm] |

三层再分布层被布线以根据测量设备连接两个FCCSP封装的测试结构。DUT板总厚度为1.5毫米(见图 2)。顶层和底层的焊盘与走线采用25微米铜厚度,第二再分布层采用18微米铜厚度。第二再分布层中的铜覆盖率可忽略不计,因此不会出现非对称热机械行为。因此,在PCB相对侧未考虑设置此类层。使用100微米直径微孔连接顶层和第二再分布层。在顶层和第二再分布层之间采用单层50微米厚预浸料层作为叠层结构。此举再次旨在增强布线走线对焊点可靠性的影响。DUT板设有边缘连接器,用于连接至测试装置。板级组装采用SnAgCu焊膏,因为FCCSP封装带有SnAgCu焊球。

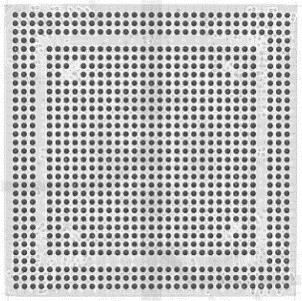

通过射线照相和形貌分析对样品的组装质量进行了评估。通过该方法可识别出由组装过程引起的缺陷。然而,在所有已组装的样品中均未发现任何缺陷。从图3和图4可以看出,未发现枕头效应、变形焊点或封装变形等异常组装现象。

基于射线照相结果的空洞含量分析证明了板级焊点具有良好的质量。这为后续得出板级焊点可靠性和封装坚固性的结论提供了依据。

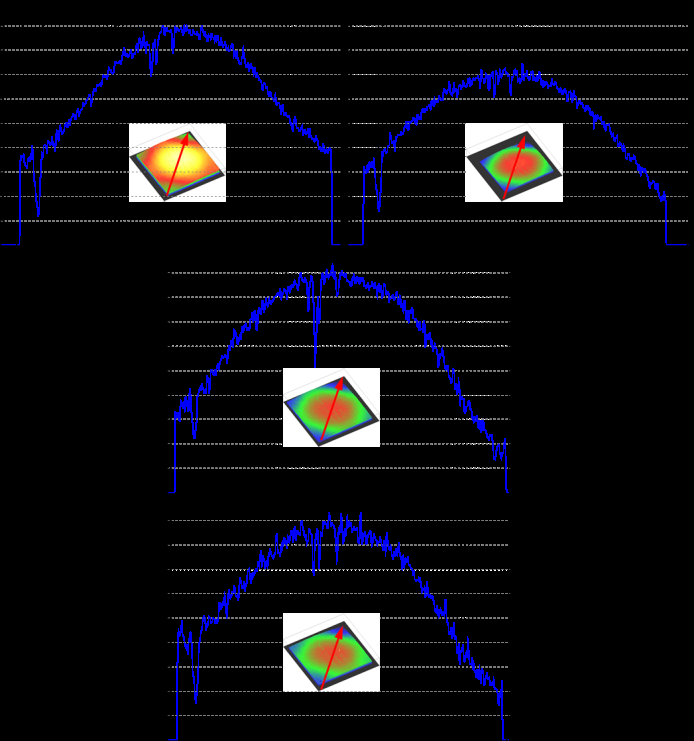

对所有样品在组装前后均进行了形貌分析。分析结果显示,组装后的FCCSP封装呈凸形(见图4)。所有封装在组装后的共面性值约为50微米,完全符合规格要求,属于该类型和尺寸封装的典型值。

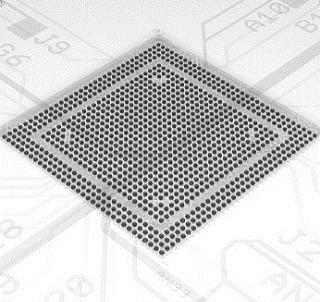

被测器件采用倒装芯片CSP组装技术制造。该14 x 14毫米²的FCCSP封装包含一个10 x 10毫米²的硅芯片。一级互连为带焊帽的铜柱。该FCCSP封装提供两组不同的测试结构:A组和B组。A组用于一级互连和芯片级测试,包括漏电流和电阻观测的测试结构(见表3)。第二组B组由电阻结构组成,旨在单独追踪一级互连的可靠性。A组的漏电流测试结构考虑了封装不同位置处相邻的互连线路和走线。通过访问这些结构,可以监测再分布层结构的完整性。漏电流失效的判定限值定义为1微安。A组的一级互连和芯片级电阻测试结构包含不同再分布层中的第一级互连和再分布层走线层。因此,这些电阻测试结构可用于检查这些设计特征的健康状况。B组一级电阻结构重点关注中介层走线和一级互连。通过将不同循环次数下的读出电阻值与规定值进行仔细比较,以监控测试结构及整个器件的健康状况。根据IPC9701A,相对于初始记录的电阻值增加20%应视为失效[8]。

制造了8块DUT板,并组装了16个FCCSP器件,这些器件通过主要分析流程中的截面分析进行分析,用于一级和二级互连可靠性评估。所有FCCSP器件共包含112个漏电测试结构和64个电阻测试结构。

表III. 一级互连、芯片级和封装级监控的测试结构组

| Set | 测试结构 | 数量 | 测试级别 |

|---|---|---|---|

| A | 漏电流 | 7 | 一级互连& 芯片级 |

| A | 电阻 | 2 | 一级互连& 芯片级 |

| B | 电阻 | 2 | 一级互连 |

温度循环在双腔室系统中按照AEC‐Q100 1级和 JESD22‐A104E 条件G [5] 在‐40/125 °C下进行。采用浸泡模式4和每小时1个循环的曲线。目标循环次数为750次循环。此处实施的主要分析流程是对样品进行截面分析。目的是结合TCoB测试结果,分析在后端工艺(BEoL)级别以及一级或二级互连级别可能发生的损伤。

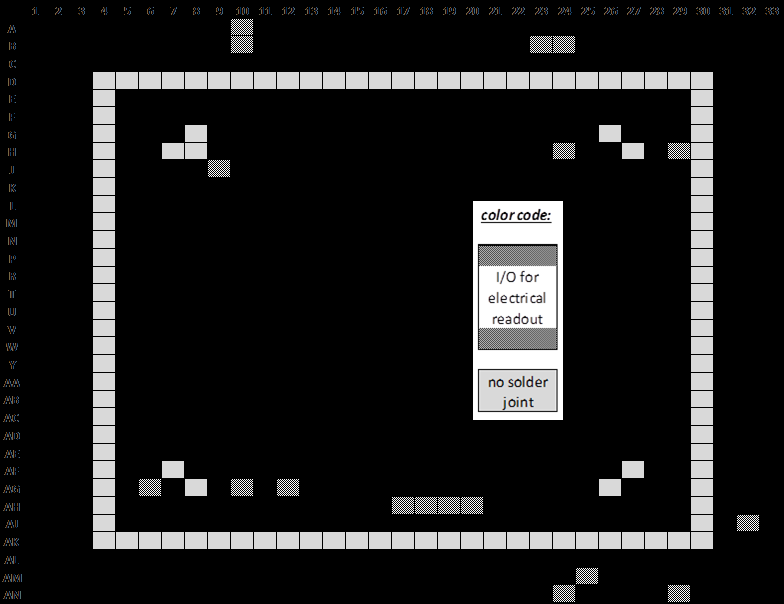

所有封装在开始TCoB测试前均进行了电性能检测。所有FCCSP封装的测试结构均通过了初始测试。用于监控测试结构的输入/输出接口位于焊点阵列的不同位置(见图5)。它们大多数位于距离封装角和芯片边缘较远的位置,不太可能受到热‐机械故障的影响。然而,少数读出I/O位于靠近封装角的位置(例如AJ32和AN29),需要仔细观察。在50、100、250、500和750次TCoB循环后,在环境条件下进行了后续的离线读出。在此实验中,使用了装置的原位监测选项,在每组温度循环的最后五个循环期间跟踪一组B组一级电阻测试结构,例如在250至500次循环组中的495到500次循环。这样做的目的是为了同时考察封装在整个温度范围内的行为。例如,该方法能够识别仅在高温等条件下才显现的互连失效。

III. 结果

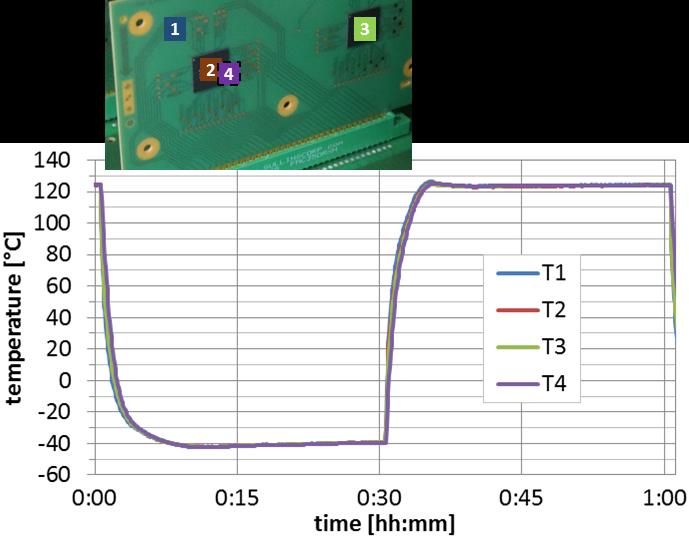

在TCoB测试的早期阶段,通过使用额外安装了温度传感器的样品对温度循环曲线进行了验证。使用4个温度传感器记录了样品多个位置的温度(见图6)。其中一个温度传感器安装在被测器件板表面(位置1),第二个和第三个分别粘附在两个FCCSP封装的顶部(位置2和3),第四个则通过从被测器件板背面钻孔的方式,安装在FCCSP封装中心区域板级焊点附近的位置(位置4)。如图6所示,在样品的所有四个位置(包括板级焊点处)均良好满足JESD‐A104E条件G的规格要求。

所有FCCSP封装在组装前后均对其共面性进行了分析。如图7所示,封装在组装前后均呈现凸形。图7中所示的封装行为代表了一种典型行为,适用于所有测试的封装组。组装过程使封装的共面性从约65 μm略微降低至50微米。这表明封装具有良好的翘曲行为设计,从而在回流条件下实现较低的共面性,确保较高的组装良率。在回流温度下可能呈现平面形状,而在室温条件下为凸形,这表明外围焊点承受适度的压缩应力,而中心焊点则承受同等级别的拉伸应力。这一点必须在考虑焊点疲劳和CPI效应时,组装过程中共面性的微小变化不会引起担忧。老化后,在100次循环和750次循环后对封装形状及共面性进行了分析,未观察到明显变化。封装仍保持凸形,共面性为50微米。这表明老化对封装状态没有显著影响。

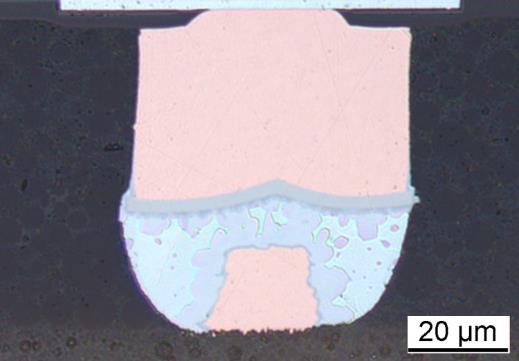

所有检查的一级互连均成功通过了TCoB测试。电学读数(见表4)和截面分析中均未发现失效迹象。这包括:a)铜柱与中介层焊盘之间焊料和金属间化合物互连的完整性,b)铜柱与BEoL顶层铝焊盘之间的界面,以及c)中介层焊盘与中介层之间的界面(见图8)。此外,BEoL结构未发现损伤:铝焊盘、其周围的介电聚酰亚胺以及包含多层金属再分布层和SiO2 及超低k介质的BEoL结构其他层均未观察到开裂或分层现象。然而,需要指出的是,漏电流测试结构的读数仍有待评估,可能会揭示光学显微镜分辨率极限下无法捕捉到的BEoL结构损伤。

如上所述,仅有少数二级互连用于电学读出。由于电阻读数中未记录到失效迹象——更准确地说,在读数中未采样到电阻增加——因此必须通过截面分析来评估二级互连的可靠性。事实上,只有当焊点损伤接近完全失效或达到100%裂纹长度时,才预期能采样到显著的电阻增加。而对于本研究中所使用的I/O位置及其承受的750次TCoB循环载荷,预计不会出现此类情况。这一点在之前的研究活动中也已知晓。仅发现一个电阻读出I/O(H29)受损,对应于损伤类别2(裂纹长度10‐50%,见下文)。然而,正如预期,这在电学读数中并未体现。

表IV. 读出结果概述 (P…结构通过无失效,F…观察到失效)

| Set | #测试结构 | 0 | 50 | 100 | 250 | 500 | 750 |

|---|---|---|---|---|---|---|---|

| B | 2 | P | P | P | P | P | P |

| B | 2 | P | P | P | P | P | P |

| A | 7 | 待评估 | 待评估 | 待评估 | 待评估 | 待评估 | 待评估 |

从横截面评估结果可以看出,二级焊点存在明显的损伤(见图9)。首先可以确定的是,所有损伤均发生在靠近DUT板焊盘的焊料体积内部。仅发现极少数焊点在靠近封装焊盘的焊料体积内出现轻微损伤。未观察到焊盘与焊料体积之间的金属间界面发生损伤。因此,将高应力向焊盘侧转移的设计目标已被证实是成功的。这也意味着封装设计本身满足汽车可靠性要求。此外,若采用合适的焊盘设计,则同样有很大可能实现板级所需的可靠性。可采取以下措施:焊盘可设计为非阻焊定义(NSMD)形式,且焊盘直径应设定在封装焊盘直径的范围内[3]。还可考虑使用具有更高抗蠕变性的焊料合金,以期在未来实现更高的板级可靠性。例如,可选用银含量较高的焊料合金,或添加镍、锑、铟、锗等其他合金元素的焊料合金[9]。增大焊点体积从而增加焊点高度,也有望提高可靠性。最后,采用角部或边缘粘接技术可改善封装角区域的可靠性[10]‐[11]。实际上,所有措施都需要仔细权衡,以找到一种合适且成本有效的解决方案,并应在未来的开发活动中予以考虑。

从横截面评估可以看出,在经过750次TCoB循环后,存在不同程度的损伤。如图9所示,引入了4种焊点损伤类别[3]。这些类别被用来编制一张图对应于封装和DUT板设计的焊点损伤情况。第一类别为无明显损伤的焊点,所有裂纹长度小于10%的焊点均归为此类别。第二和第三类别分别包含裂纹长度为10%‐50%和50%‐99%的焊点。第四类别包含所有出现完全或100%裂纹的焊点。

其次,在第二层再分布布线的走线位置观察到损坏的焊点。DUT板的重分布层与芯片边缘距离较近(见图11)。损伤似乎并不取决于焊点位于芯片区域内还是区域外,也不取决于走线方向是平行还是垂直于芯片边缘。可以得出结论:仅使用一层玻璃纤维编织、最终厚度为50微米的单层预浸料绝缘层,不足以有效解耦焊点与走线之间的热机械相互作用。因此建议至少采用两层预浸料堆叠,提供至少两层玻璃纤维编织,并且最终层厚度显著大于50微米,例如100微米。

此外,从结果中可以得出,在中心焊点阵列轮廓处的芯片边缘本身并不是损伤热点,FCCSP封装设计在这方面是可靠的。计划进行进一步的截面分析,以获得二级焊点的完整损伤分布图,从而更深入地理解板级设计与焊点损伤演化之间的相互作用。这将有助于封装和系统级设计,旨在满足未来AEC‐Q100 1级甚至0级规格的要求。

此外,通过检测封装级电阻测试结构在制造状态和老化状态下的原位行为,证明在750次循环后未观察到封装级别的损伤机制。这一点在图12中以组装后状态以及经过250次和500次TCoB循环后的状态为例进行了说明。显然,所监测的测试结构的电阻会因其温度依赖性以及可能的封装变形而发生变化。由于在‐40°C至+125 °C之间的温度循环,电阻周期性地从4.2 Ω变化到6.3 Ω。尽管如此,该测试结构在制造状态、以及经过250次和500次TCoB循环后,其温度依赖性行为保持一致。这也进一步证明了封装的坚固性。

IV. 总结

本研究对一种铜柱倒装芯片球栅阵列封装进行了‐40/125°C温度循环测试的板级可靠性实验。该封装采用先进的硅工艺节点,需要仔细考虑芯片‐封装相互作用。

因此,决定将实现750次TCoB循环作为一个中间目标,该目标超过了常规电子产品可靠性要求的500次TCoB循环,但相较于AEC‐Q100要求的1,000次TCoB循环挑战较小。已开展封装和板级可靠性分析,以了解此中间老化状态下的失效原因,从而推动电子产品在严苛条件下提高了可持续性。通过对选定的电阻测试结构进行重复电学读出,成功验证了封装在高达750次TCoB循环下的可靠性。此外,在750次TCoB循环后进行了广泛的截面分析,结果如下:

- 未发现后端工艺(BEoL)损伤。

- 未发现铜柱一级互连损伤。

- 发现了二级焊点互连的损伤,并可将其与板级设计因素相关联。

此外,翘曲分析显示,在整个TCoB测试过程中,FCCSP封装的形状没有显著变化。因此,可证明该FCCSP封装在750次TCoB循环下的封装级可靠性。根据观察到的焊点失效情况,提出了板级设计修改以提高板级可靠性。这些设计修改包括:

- 在靠近封装角或芯片边缘的阵列位置,使用无电气功能的板级焊点。

- 考虑采用PCB焊盘直径与封装焊盘尺寸相近且为非掩膜定义焊盘设计的方案。

- 在顶层和第二层板级重布线层之间使用最终厚度明显大于50微米且至少包含两层纤维编织层的绝缘层。

- 采用蠕变抵抗焊料合金,并增加焊点体积和焊点高度。

- 应用角部或边缘粘接方法。

上述措施需要仔细权衡,以找到合适且具有成本效益的解决方案,并应在未来的开发活动中加以解决。

未来将通过调整板级设计特征来扩展本项研究,以确保在1000次TCoB循环中不出现二级互连失效,从而满足AEC‐Q100 1级要求。

9030

9030

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?