基于SACS的RSDS将FPSO和FLNG顶部模块的设计时间从数周缩短至几天

超出预算和工期

MCHTM Inc. 总部位于休斯敦,为海洋工程行业提供结构工程咨询服务,并为采购、施工和安装工作提供支持。该公司主营浮式和固定式海上平台的上部设施系统。在整个能源行业,上部设施的施工常因包括结构专业在内的工程专业而延误,因为这些专业坚持要求先获得其他专业的最终设计才可以推进工作,且未设立设计“冻结”机制。原始执行工期通常被低估,包括结构钢在内的成本往往会超出预算。

按时完成海上设施工程设计至关重要,因为延误会影响施工等下游项目活动的按时完成。MCHTM看到了通过应用SACS程序内置的自动化功能来提高结构工程设计效率的机会。该组织着手将结构设计周期从数周缩短到几天,优化了结构重量,并确保在不超出设计要求的前提下,尽可能提高构件设计利用率,最终开发了基于SACS的快速结构设计系统(RSDS)。

缺乏“最终”数据导致项目延期

大型海上工程上部设施项目经常在设计(包括结构工程设计)阶段遇到延误,例如浮式生产储卸油装置(FPSO)和浮式液化天然气(FLNG)项目。如果结构支撑尚未安装,或经过批准的施工图纸尚未交付,项目所有其他部分的施工都可能被暂停。另一方面,若项目所有其他部件的设计尚未确定,结构支撑的设计便无法完成,否则将面临设计变更风险。

过去,MCHTM会坚持要求获取“最终”数据和设计输入,这是大多数工程设计组织现在仍然遵循的做法。这种做法会导致项目启动时间延迟,并且整个项目有延期的风险。此外,由于设计阶段没有自动化手段对多种配置进行优化分析,结构工程师通常只对类似项目的基础设计进行单一分析,以节省时间。这种等待的做法往往会使工程团队工期落后,并且可能忽视潜在的问题,例如后期无法轻易优化的结构配置。

长期的自动化结构设计建模解决方案

MCHTM二十多年来一直是Bentley的用户,曾使用SACS优化了类似的项目,部分得益于该软件与外部程序的数据互用性。MCHTM总裁Michael Harwood表示:“我们选择了SACS,因为我们发现它是一款经济且必不可少的省时工具,可以实现经济高效且安全的海洋工程结构设计。”在创建半自动化结构建模和重量优化系统时,项目团队利用了SACS提供的简单数据输入和输出接口,在其自身和第三方应用程序之间导入和导出关键信息。

RSDS系统只需几天时间就可以帮助将结构概念推进至投标或FEED级设计,并多次考虑所有可用的关键数据。其中包括考虑风浪和船舶运动造成的环境荷载效应,以及可能发生的火灾和爆炸事件的影响,同时遵守海洋工程结构设计规范。如果没有SACS及其自动化功能,分析和解决减轻重量的方案将需要数周、数月甚至更长时间。Harwood表示:“可以说,如果没有SACS,RSDS可能就不会实现。”

通过自动化分析流程,可在投标和FEED设计过程中评估可用信息的作用,并根据信息变更调整实施。即使在项目发生重大设计变更的详细设计阶段,这也是可以实现的。SACS为RSDS流程提供支持,使其能够快速有效地分析多种场景,从而使MCHTM以远低于原有时长的时间找到优化的解决方案。

SACS助力节省当前及未来的成本

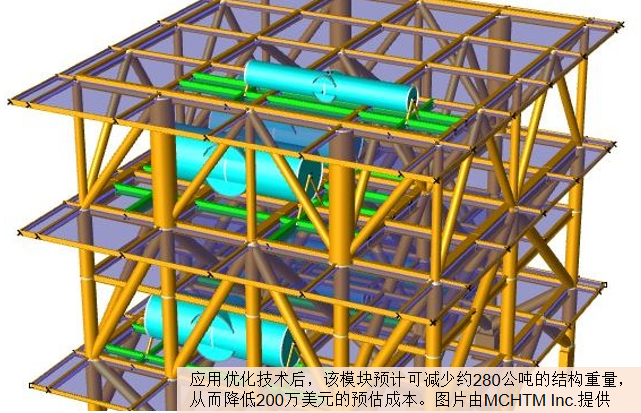

MCHTM可以利用SACS自动化功能,为项目投标和设计阶段快速开发FPSO和FLNG上部模块的优化的结构设计。Harwood表示:“我们的目标是利用SACS,让工程师能够完成与大型设计公司中的五六个人相当的工作量,借助SACS的功能,我们能够在激烈的工程设计市场中获取竞争优势,并获得更多利润。”在近期某项目的执行过程中,SACS帮助MCHTM向其客户证明,他们可以从当时的一个基础模块设计中减少超过280吨的钢材用量,相当于节省了200多万美元。

SACS助力实现更快、更安全、更具成本效益的结构工程设计。SACS分析结果高度准确,可大幅降低故障风险,并可以快速识别下游问题。对于存在初始设计缺陷的结构,自动化结构设计建模可以快速实现设计修正,以获得更佳的设计方案。同样地,它可以降低初始设计冗余的结构重量。在投标和前端工程设计阶段拥有可见性可以大幅降低施工成本。

4万+

4万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?