导语:

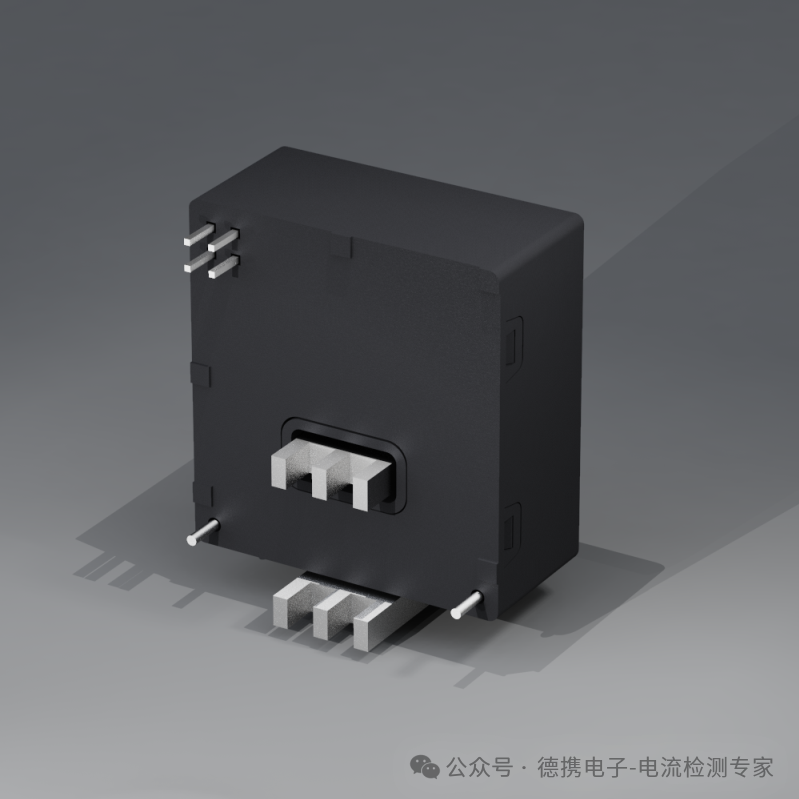

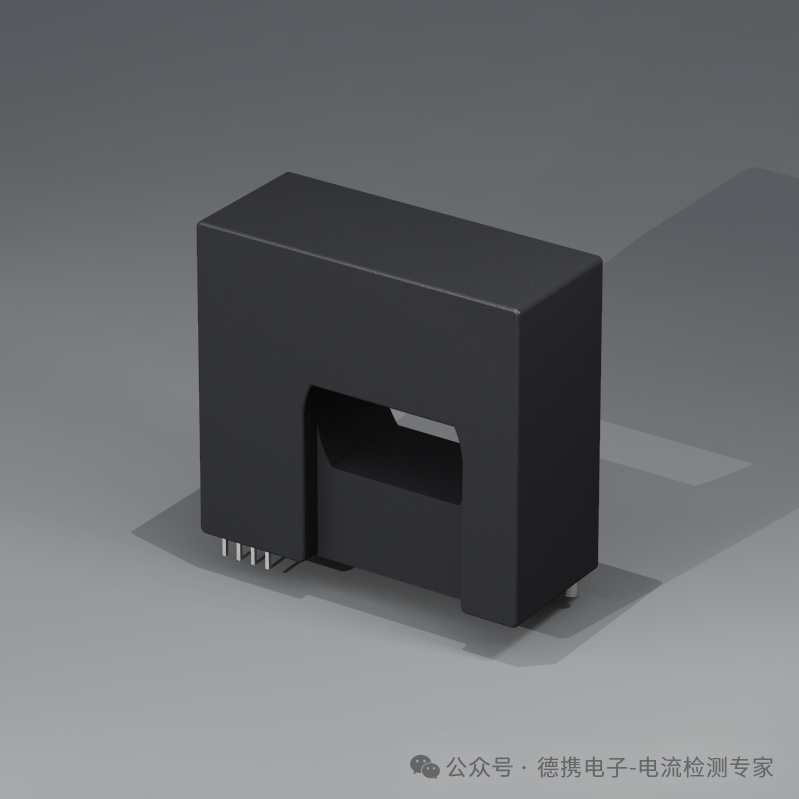

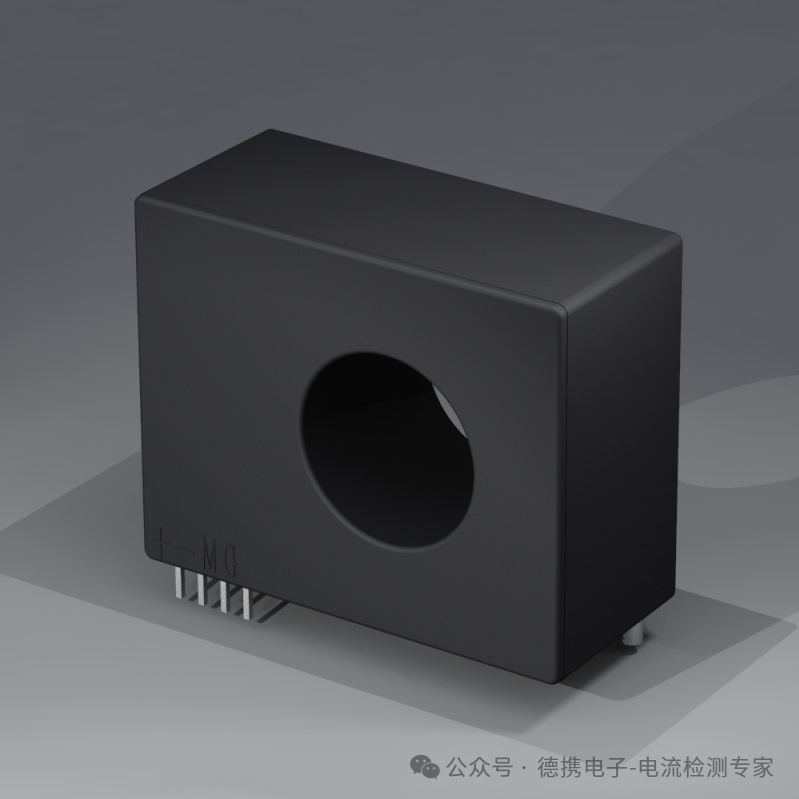

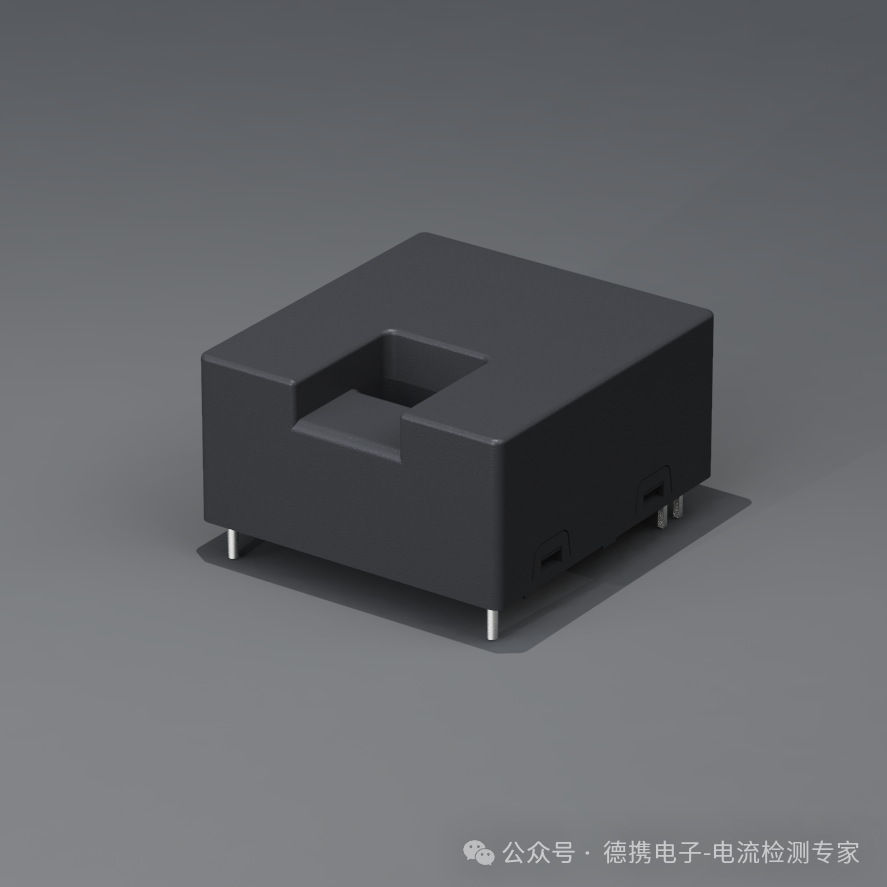

我司上海德携电子科技有限公司全球首创的拳头产品——高精度磁通门板载式电流传感器(精度可达0.01%)已经在国内电池化成分容及检测行业里与诸多龙头企业达成了合作,在最近的几次新能源展会上,一些PCS企业与我司交流要把PCS和BMS集成后电流的检测方案,经过讨论,精度为0.1%的磁通门板载式电流传感器完美解决,并已实施落地。

下面就来浅谈一下PCS与BMS 集成的必要性,以及高精度板载式电流传感器在集成中的作用。

可开合式漏电流传PCS与BMS集成的必要性

1. 系统效率优化

● 动态协同控制: PCS(负责充放电、电网交互)与BMS(负责电池状态监控)集成后,可实时共享数据(如SOC、SOH、电流/电压),动态调整充放电策略。例如,在光伏储能系统中,BMS检测电池容量不足时,PCS立即切换至充电模式,避免能量浪费。

● 减少通信延迟:传统分体式设计需通过CAN总线通信,存在毫秒级延迟;集成后通过硬件级数据交互(如共享内存),响应速度提升10倍以上。

2. 安全性与可靠性提升

● 故障联动保护: BMS检测到电池过压/过温时,直接触发PCS切断电流(无需外部通信),防止热失控(如电动车电池爆炸风险)。

3. 成本与空间节约

● 硬件复用:集成后共用采样电路、控制单元,减少冗余器件(如ADC、隔离模块),降低BOM成本30%以上。

● 紧凑化设计:适用于分布式储能、车载能源包等空间受限场景。

高精度板载式电流传感器在集成中的作用

1. 精准能量计量

● SOC估算纠偏: 传统分流器温漂大(±100ppm/°C),导致SOC累计误差>5%;磁通门传感器(±5ppm/°C)可将误差压缩至<1%,延长电池寿命。

● 双向电流检测:支持μA级漏电流监测(如光伏系统PID效应),避免发电量损失。

2. 实时保护与诊断

● 过流快速响应:板载式传感器直接嵌入PCS功率回路,检测到ns级电流尖峰时,触发IGBT关断(比传统方案快10μs以上)。

● 绝缘故障定位:通过多传感器数据融合(如PCS输入/输出端电流差),精准定位电池组内部短路点。

3. 系统级性能增强

● 效率优化:高精度电流反馈帮助PCS实现MPPT(最大功率点跟踪)效率>99%(传统方案约97%)。

● 预测性维护:电流纹波分析可预测电池劣化(如析锂趋势),提前预警。

结语

PCS与BMS的深度集成是新能源系统迈向高效化、智能化的必经之路,而高精度板载式电流传感器作为“数据感知层”的核心,在能量计量、安全保护、性能优化中起到不可替代的作用。未来集成系统对传感器的带宽和耐压要求将进一步提升,势必推动磁通门技术向更高集成度发展。

-END-

德携电子官网:www.dexietech.com

TEL: 18668863822

129

129

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?