本章介绍 FANUC 数控系统高速高精功能

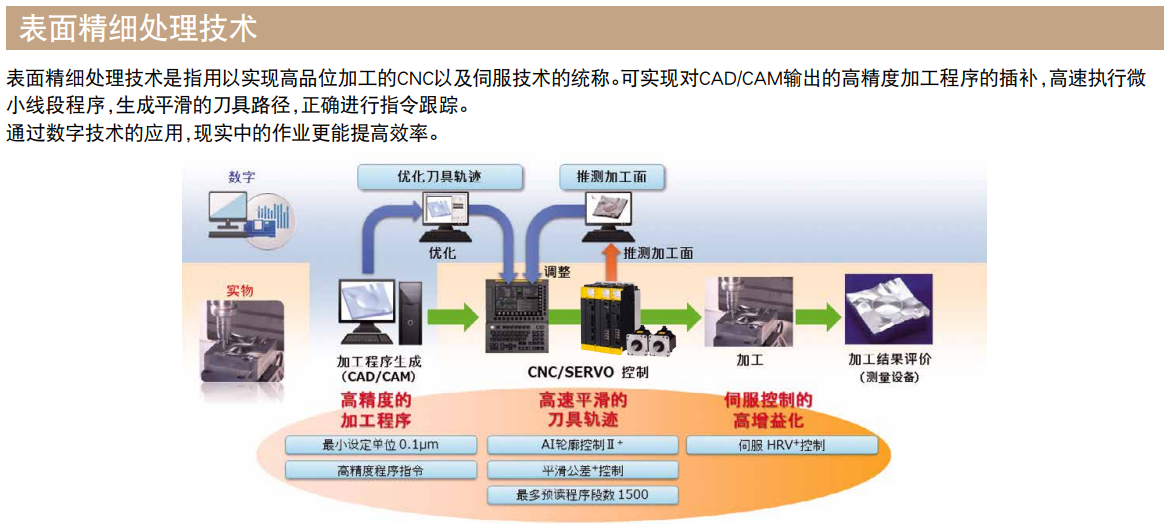

表面精细处理技术

通过应用最新的 CNC 和伺服功能,进一步提高加工形状精度和加工表面质量。表面精细处理技术是指用以实现高品位加工的 CNC 以及伺服技术的统称,可实现对 CAD/CAM 输出的高精度加工程序的插补,高速执行微小线段程序,生成平滑的刀具路径,正确进行指令跟踪。

- 伺服 HRV 控制:通过对电流的优化控制实现高相应性

- 高精度程序指令:可在最小设定单位为 1μm 的情况下,精确执行指令单位为 0.1μm 的加工程序

- 平滑公差控制:使微小线段的刀具路径变得平滑,并减少相邻路径之间的步距,提高高品位加工效果。

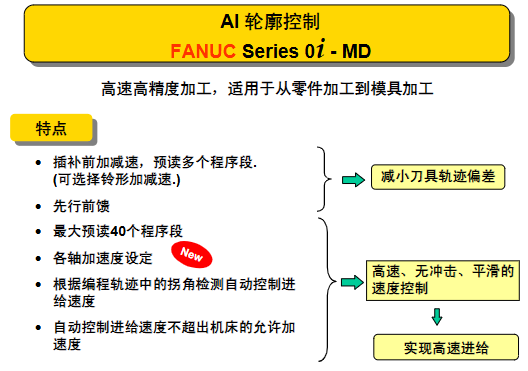

AI轮廓控制

基于程序段预读的速度、加速度的适当控制,通过预读程序段来判断指令形状,以相适于机械性能的最佳速度和加速度进行控制。

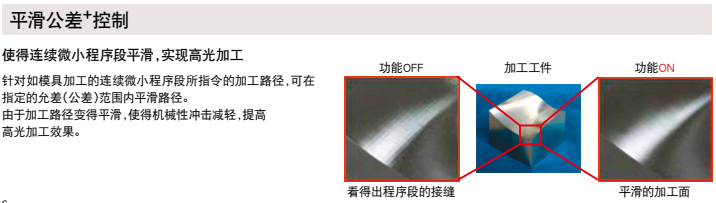

平滑公差控制

针对如模具加工的连续微小程序的加工路径,可在指定的允差(公差)范围内平滑路径。

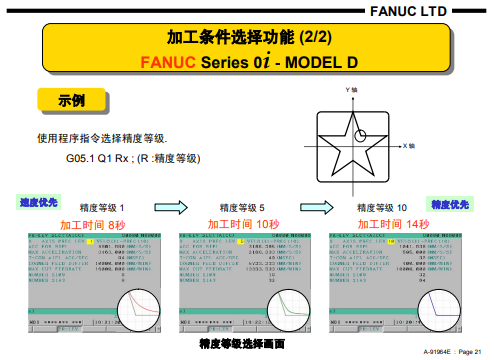

加工条件选择功能

使用程序指令选择精度等级。

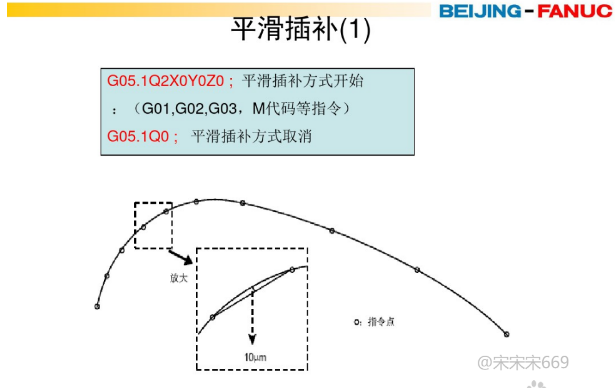

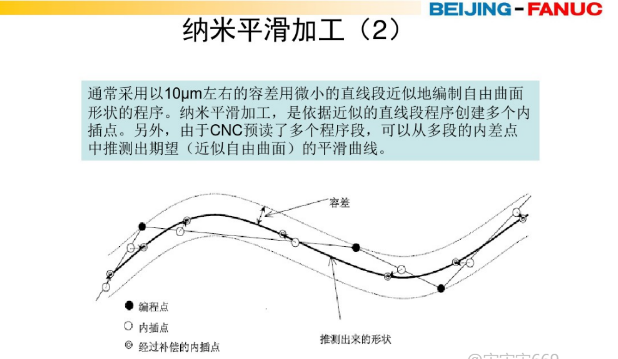

纳米平滑/平滑插补

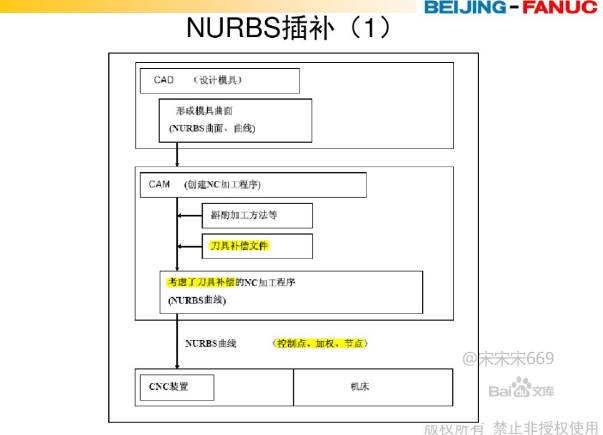

NURBS插补

在设计汽车和飞机等模具的 CAD 中,广泛采用 NURBS作为描述模具的曲面和曲线的一个手段。NURBS 曲线的表达形式直接指定给 CNC 装置,而不需要以微小直线来近似 NURBS 曲线。

- 消除对于所设计的 NURBS 曲线的线性近似误差

- 缩短加工程序

- 不会产生高速执行微小程序段时程序段之间的”中断“

- 不需要从主机向 CNC 进行高速传输。

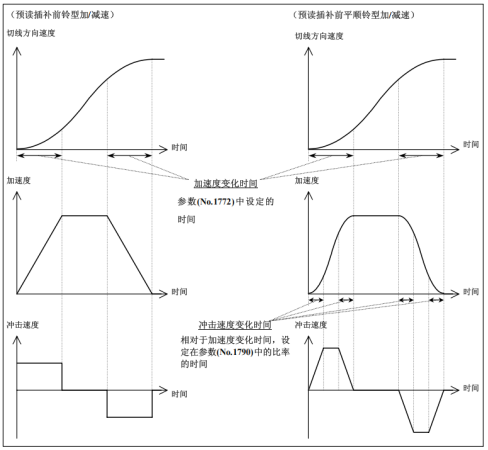

预读插补前铃型加减速

2653

2653

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?