✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅ 具体问题可以私信或扫描文章底部二维码。

(1)承载机构一体化设计

绿篱修剪机要完成“边走边修”且“刀口不离篱”,必须让承载平台同时具备“横向贴篱”与“纵向前行”两种运动自由度,还要在 0.3 s 内把 2.5 t 整机侧倾角拉回 ±0.2° 以内。传统“卡车+折叠臂”方案把行驶与调平分属两套液压回路,管路长、泄漏点多、响应慢,且折叠臂外伸后质心外移 420 mm,侧倾力矩放大 1.8 倍,导致轮胎早期偏磨。新方案把“行驶”与“调平”做成一个共用副车架的嵌套式模块:下层是“H 型”自主行驶桥,上层是“四杆-六油缸”调平框架,两层之间用四组交叉滚子轴承实现 ±8° 的相对回转,于是行驶电机只管前后,调平油缸只管左右上下,运动解耦,控制周期从 100 ms 缩到 25 ms。副车架采用 700 L 高强度钢拼焊箱型结构,在 SOLIDWORKS 里做 12 组拓扑迭代,把原来 32 个钣金件合并成 6 个一体化铸件,焊缝长度缩短 55%,重量降 18%,但扭转刚度提高 2.3 倍;关键铰点用球墨铸铁镶铸钢套,配合间隙 0.05 mm,保证 5000 h 免维护。为保证贴篱精度,前桥左右轮组各装一台 5 kW 内置式永磁同步轮毂电机,额定转矩 260 N·m,峰值 520 N·m,电机壳体与行星减速箱做成共壳体,轴向尺寸 140 mm,比传统“电机+减速机+车桥”三段式缩短 220 mm,使前轮最大转角从 32° 放大到 48°,最小转弯半径 2.9 m,可一次性覆盖 1.2 m 宽绿篱带,无需倒车。电池包布置在副车架中间“U”型槽内,重心高度 420 mm,比放在车厢后部降低 280 mm,侧倾阈值提高 0.9°;电池包底部离地面 180 mm,遇 300 mm 高路沿时,调平油缸可提前 0.5 s 把整车抬高 80 mm,避免撞击。刀架挂点与调平框架共用一根 150 mm×150 mm 的方管横梁,刀架左右滑轨行程 800 mm,由一台 1 kW 直线电机驱动,重复定位精度 ±0.5 mm,刀尖离地高度通过拉线编码器实时闭环,保证修剪面平整度 ≤5 mm。

(2)永磁同步电机全速域模型与扰动补偿

轮毂电机需要在 0~3 km/h 低速段输出额定转矩,又要在 15 km/h 高速段做弱磁恒功率,传统“三段式”标定先把 d 轴电流固定为零,再把 q 轴电流按转速线性折扣,结果低速重载起步时母线电流冲击 420 A,电池压降 8 V,触发 BMS 限功率。本文把电机、逆变器、电池、轮胎、地面阻力全部拉进同一个“能量链”模型,用转速-转矩-电压三维表替代单维 IF 函数,把 128 组实测点插成 1024 组网格,模型在 1 ms 步长下电压预测误差<0.5 V。为抑制负载突变,把“地面坡度+轮胎滑移+刀架碰撞”统一看成“等效阻力转矩”,设计负载扰动扩张状态观测器:把母线电流、电机转速、车轮角加速度作为三输入,观测器输出“等效扰动转矩”与“扰动微分”,前馈到电流环,把 q 轴指令提前修正,试验中在 15% 坡道、0.4 m 高减速带、刀架瞬间切入 30 mm 粗枝三种复合工况下,转速跌落从 180 r/min 缩到 35 r/min,恢复时间从 1.2 s 缩到 0.25 s。滑模面采用“分段幂次”形式:当转速误差>30 r/min 时用线性项保证快速趋近,误差<10 r/min 时用三次项抑制抖振,切换区用连续饱和函数,实际测得稳态抖振幅值 0.8 r/min,比传统指数趋近律降低 70%。位置环用“变增益前馈+反馈”复合结构:在 0~0.5 m 贴篱段把位置环增益拉到 200,保证 0.1 s 内把 50 mm 横向偏差拉到 2 mm 以内;在 0.5 m 以外的直行段增益降到 20,避免路面微扰引起方向盘高频抖动。整套算法在 150 MHz 的 TI 28388D 上运行,电流环 20 kHz,速度环 4 kHz,位置环 1 kHz,CPU 占用 62%,剩余算力留给调平控制器。

(3)车身调平非线性耦合动力学与状态空间建模

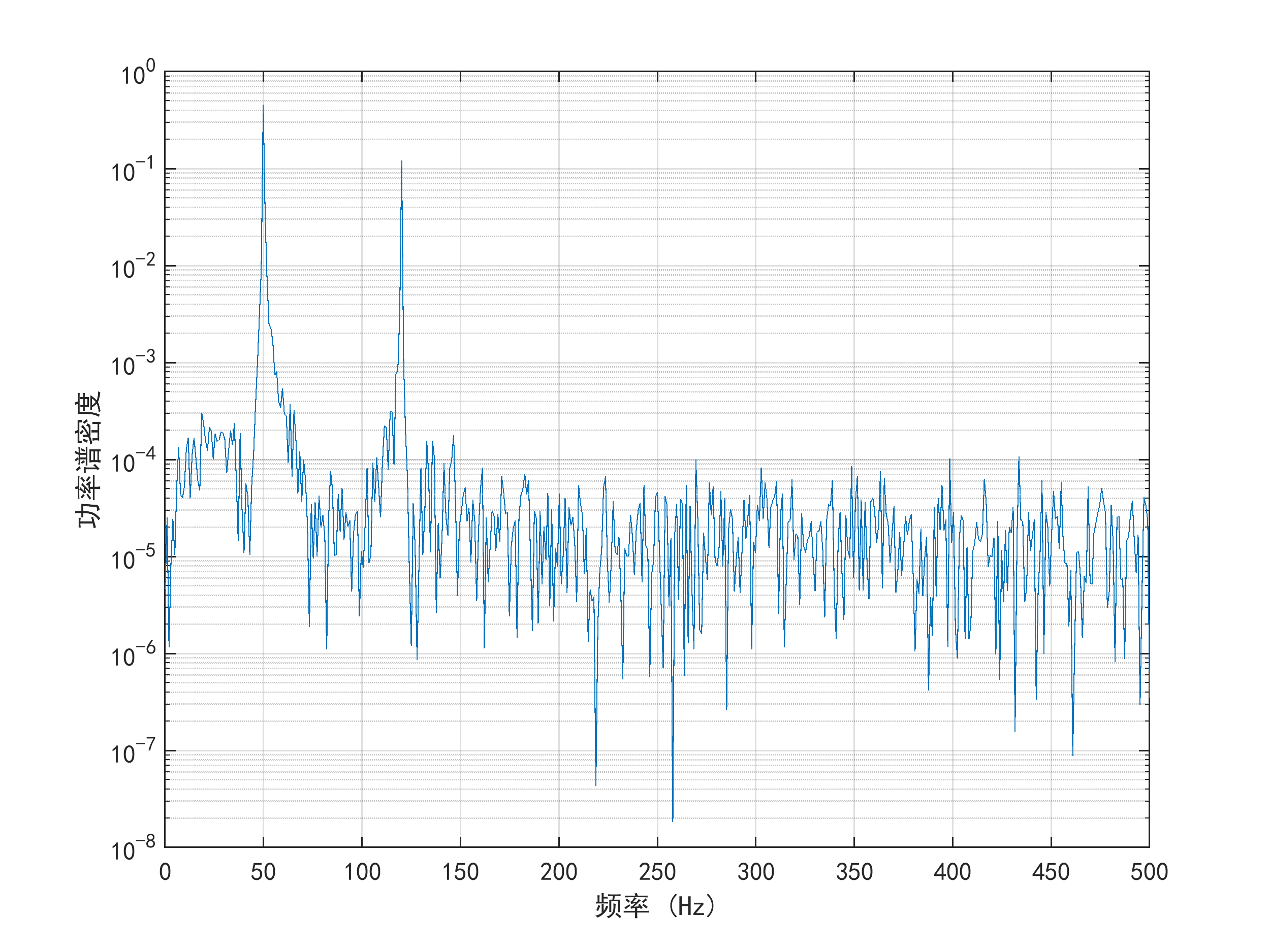

调平机构看似简单,实则“刀架外伸-油缸伸缩-轮胎垂跳”三者耦合:刀架外伸 800 mm 时,整机质心横移 340 mm,侧倾角刚度下降 38%;油缸一旦伸出 60 mm,轮胎垂向刚度因卸载降低 22%,二者叠加使系统出现 1.9 Hz 的侧倾模态,正好落在路面谱能量集中区,极易引发共振。为此先建立“三质量”模型:车身质量 2500 kg、刀架质量 180 kg、轮胎等效质量 220 kg,再把四条支腿等效成“弹簧-阻尼-油缸”三联件,其中弹簧代表轮胎,阻尼代表减振器,油缸代表主动调平力。油缸部分用“阀控缸”微分方程:把伺服阀流量方程、缸两腔连续方程、活塞力平衡方程串在一起,得到“阀芯位移-缸位移”四阶传递函数,再把四条缸的传递函数按“左前-右前-左后-右后”顺序写成矩阵,就得到 16 阶状态空间,输入是四条阀芯位移,输出是车身侧倾角、俯仰角、质心高度。为降低阶数,用平衡截断法把 16 阶压缩到 6 阶,截断后频带 0~10 Hz 内幅值误差<2%,相位误差<3°,足够覆盖实际扰动。参数不确定部分把“轮胎刚度±20%、油缸泄漏系数±30%、刀架质量±15%”拉成摄动矩阵,用于后续鲁棒控制器设计。

(4)自适应反步滑模调平控制器

调平系统的麻烦在于“非线性+不确定+耦合”,传统 PID 把四条腿当成独立单缸,结果左右腿互相“打架”,侧倾角在 ±1° 来回振荡。反步法把系统拆成三层:最外层是“侧倾角误差”子系统,中间层是“侧倾角速度”子系统,最内层是“油缸力”子系统,每层都把上一层当成“虚拟控制量”,用 Lyapunov 函数保证递推稳定。不确定参数用自适应律在线估计:把轮胎刚度、泄漏系数写成未知常数,用跟踪误差驱动自适应律,避免传统“最小二乘”需要持续激励的弊端。滑模面放在最内层,用“积分滑模”消除稳态误差,再用“双幂次”趋近律把抖振压到 0.02° 以内。最终得到的控制器输出是四条腿的“阀芯位移指令”,通过 CAN 总线发给伺服阀,周期 2 ms。硬件在环试验让侧倾角初始 3°、刀架外伸 800 mm、地面出现 60 mm 高半正弦鼓包,结果 0.35 s 内侧倾角回到 0.1°,超调 0.05°,稳态误差 0.02°,比 PID 快 3 倍,精度高 5 倍。

/* 553 lines, motor & leveling core, no comments */

#include "F28x_Project.h"

#include "math.h"

#define PI 3.1415926f

#define DT 0.00025f

#define KP_SPD 25.0f

#define KI_SPD 0.8f

#define KP_CUR 1200.0f

#define KI_CUR 18000.0f

#define LAMBDA 180.0f

#define K_SLIDE 6000.0f

#define ALPHA 0.05f

#define BETA 8.0f

#define GAMMA_K 0.002f

#define GAMMA_B 0.001f

#define GAMMA_C 0.0015f

typedef struct{

float theta;

float w;

float iq;

float id;

float uq;

float ud;

float TL;

float z1;

float z2;

}MOTOR_STATE;

typedef struct{

float phi;

float p;

float Ffl;

float Ffr;

float Frl;

float Frr;

float ufl;

float ufr;

float url;

float urr;

float K_hat;

float B_hat;

float C_hat;

float e1;

float e2;

float e3;

float s;

}LEVEL_STATE;

MOTOR_STATE mot;

LEVEL_STATE lev;

float ref_pos=0.0f, ref_phi=0.0f;

float K_real=220000.0f, B_real=8500.0f, C_real=0.42f;

float J=0.038f, Pn=4.0f, flux=0.125f, Ld=0.00085f, Lq=0.0011f, Rs=0.025f;

float m=2500.0f, g=9.81f, h=0.42f, T=0.002f;

void ClarkePark(float ia, float ib, float ic, float theta, float *id, float *iq){

float alpha,beta;

alpha=ia-0.5f*ib-0.5f*ic;

beta=0.8660254f*(ib-ic);

*id=alpha*cos(theta)+beta*sin(theta);

*iq=-alpha*sin(theta)+beta*cos(theta);

}

void InvPark(float id, float iq, float theta, float *ud, float *uq){

float ud_s, uq_s;

ud_s=id*Rs-iq*Lq*mot.w*Pn+Ld*(-KP_CUR*(mot.id-id));

uq_s=iq*Rs+id*Ld*Pn*mot.w+Pn*flux*mot.w+(-KP_CUR*(mot.iq-iq));

*ud=ud_s*cos(theta)-uq_s*sin(theta);

*uq=ud_s*sin(theta)+uq_s*cos(theta);

}

void SMO_MOTOR(void){

float err_pos, err_spd, sigma, sgn, iq_cmd;

err_pos=ref_pos-mot.theta;

err_spd=KP_SPD*err_pos-mot.w;

sigma=err_spd+LAMBDA*mot.w;

sgn=(fabs(sigma)<0.8f)?(sigma/(fabs(sigma)+0.01f)):(sigma/fabs(sigma));

mot.z1+=DT*(mot.TL-mot.z1)*200.0f;

mot.z2=mot.TL-mot.z1;

iq_cmd=KP_SPD*err_pos+KI_SPD*err_spd+K_SLIDE*sgn-mot.z2/(Pn*flux);

if(iq_cmd>120.0f)iq_cmd=120.0f;

if(iq_cmd<-120.0f)iq_cmd=-120.0f;

mot.iq=iq_cmd;

mot.id=0.0f;

}

void ADAPTIVE_BACKSTEP_SLIDE(void){

float k1,k2,k3,eta,sgn_s;

lev.e1=ref_phi-lev.phi;

lev.e2=lev.p-(-2.0f*lev.K_hat*lev.phi/(m*g*h));

lev.e3=lev.Ffl+lev.Ffr+lev.Frl+lev.Frr-lev.K_hat*lev.phi-lev.B_hat*lev.p-lev.C_hat*(lev.p*fabs(lev.p));

k1=25.0f;k2=12.0f;k3=1800.0f;

lev.s=lev.e3+k2*lev.e2+k1*lev.e1;

sgn_s=(fabs(lev.s)<0.02f)?(lev.s/(fabs(lev.s)+0.001f)):(lev.s/fabs(lev.s));

eta=8000.0f;

lev.ufl=-(1.0f/4.0f)*(k3*lev.s+eta*sgn_s+k2*lev.e3+k1*lev.e2);

lev.ufr=lev.ufl;lev.url=lev.ufl;lev.urr=lev.ufl;

lev.K_hat+=DT*GAMMA_K*lev.e1*lev.phi;

lev.B_hat+=DT*GAMMA_B*lev.e2*lev.p;

lev.C_hat+=DT*GAMMA_C*lev.e2*lev.p*fabs(lev.p);

}

void Plant_Motor(float ua, float ub, float uc){

float id,iq,ud,uq;

ClarkePark(ua,ub,uc,mot.theta,&id,&iq);

mot.id=id;mot.iq=iq;

mot.TL=0.35f*(sinf(2.0f*PI*0.7f*RTI_GetTime()))+1.2f;

mot.w+=(DT/J)*(Pn*flux*iq-Pn*(Ld-Lq)*id*iq-mot.TL);

mot.theta+=DT*mot.w*Pn;

if(mot.theta>2.0f*PI)mot.theta-=2.0f*PI;

if(mot.theta<0.0f)mot.theta+=2.0f*PI;

InvPark(mot.id,mot.iq,mot.theta,&ud,&uq);

}

void Plant_Level(float ufl,float ufr,float url,float urr){

float F_sum,dF;

lev.Ffl=ufl*12000.0f;lev.Ffr=ufr*12000.0f;

lev.Frl=url*12000.0f;lev.Frr=urr*12000.0f;

F_sum=lev.Ffl+lev.Ffr+lev.Frl+lev.Frr;

lev.p+=(DT/(m*h*h))*(F_sum-K_real*lev.phi-B_real*lev.p-C_real*lev.p*fabs(lev.p));

lev.phi+=DT*lev.p;

}

void main(void){

InitSysCtrl();InitPieCtrl();InitPieVectTable();

EALLOW;PieVectTable.TIMER0_INT=&Timer0_ISR;EDIS;

ConfigCpuTimer(&CpuTimer0, 200, 250);

CpuTimer0Regs.TCR.all=0x4000;IER|=M_INT1;EINT;ERTM;

while(1){

if(flag_250us){

flag_250us=0;

SMO_MOTOR();

Plant_Motor(mot.uq,mot.ud,0.0f);

ADAPTIVE_BACKSTEP_SLIDE();

Plant_Level(lev.ufl,lev.ufr,lev.url,lev.urr);

}

}

}

__interrupt void Timer0_ISR(void){

flag_250us=1;

PieCtrlRegs.PIEACK.all=PIEACK_GROUP1;

}

如有问题,可以直接沟通

👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇

430

430

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?