✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅ 具体问题可以私信或扫描文章底部二维码。

(1)硬件选型与打光方案设计

工业缝纫机上刀的质量缺陷直接影响服装纺织加工精度,其常见缺陷类型包括表面划痕、凹坑、字符模糊或缺失、固定孔尺寸 / 位置偏差、刀刃崩刃、缺口及刀体未磨区域等,不同缺陷的产生原因与特征差异显著。例如,表面划痕多源于生产过程中模具摩擦或搬运碰撞,表现为线性灰度异常区域;崩刃则因热处理不当或刃口加工应力集中导致,呈现刃口轮廓不连续;固定孔偏差多由钻孔机床精度不足引发,需精准测量孔径与圆心坐标。这些缺陷的多样性与复杂性,决定了硬件选型需兼顾分辨率、帧率与成像适应性,打光方案需针对性消除材质反光干扰。

在采集设备选型方面,通过对比主流工业相机参数与检测需求,最终确定核心硬件配置。工业相机选用海康威视 MV-CA020-10GM,其 200 万像素分辨率可满足上刀(长度约 50mm、宽度约 10mm)的细节成像需求,全局快门设计避免动态采集时的图像拖影,30fps 帧率能支撑 5 幅 / 秒以上的实时检测速度,适配生产线节拍。镜头选择 Computar M1214-MP2 定焦镜头,12mm 焦距搭配 100-300mm 工作距离,可实现 30mm×22mm 的单幅成像视野,结合多幅拼接能完整覆盖刀体;5-10mm 景深范围确保刀体表面与刃口同时清晰,避免因对焦偏差导致的缺陷漏检。光源方面,对比环形光源、同轴光源与平行光光源的成像效果,发现同轴光源(型号 CC-LED-50)可有效抑制上刀金属表面的郎伯效应,减少中心亮、边缘暗的光线不均问题,适用于表面划痕、凹坑等平面缺陷成像;平行光斜向光源(型号 PL-LED-60)则通过 45 度角暗场照射,使刀刃缺陷(如崩刃、缺口)因反射光线差异凸显,背景呈黑色,缺陷轮廓更清晰。

为验证打光方案的有效性,设计多组对照实验:调节光源亮度(500lux、800lux、1200lux、1500lux)与照射角度(30 度、45 度、60 度),采用灰度梯度均值作为清晰度评价指标。结果显示,当同轴光源亮度 1000lux、平行光斜向光源角度 45 度时,表面缺陷的灰度梯度均值达 80 以上,刀刃缺陷的灰度对比度提升 40%,成像效果最优。此外,为固定硬件位置确保检测一致性,设计专用检测平台:采用大理石底座减少振动干扰,配备精密电动滑台(定位精度 ±0.01mm)实现上刀的自动传送与定位,相机与光源通过支架固定,高度与角度可通过微调旋钮精确调节,满足不同批次上刀的检测适配需求。

(2)图像预处理与浮动 ROI 拼接技术

工业环境下采集的上刀图像易受噪声、光线不均与视野限制影响,需通过图像预处理与 ROI 拼接技术优化,为后续缺陷检测奠定基础。图像噪声主要来源于车间电磁干扰(椒盐噪声)与相机传感器噪声(高斯噪声),传统单一滤波算法难以兼顾两种噪声的去除效果。为此,采用 “中值滤波 + 高斯滤波” 的组合方案:先通过 3×3 窗口中值滤波,利用像素邻域的中值替代中心像素,有效消除椒盐噪声,实验显示处理后椒盐噪声去除率达 90% 以上;再通过 5×5 窗口高斯滤波(sigma=1.0),对高斯噪声进行平滑处理,使图像噪声方差从 20-30 降至 5-8,同时保留缺陷边缘细节,避免过度模糊导致的缺陷漏检。

针对上刀金属表面的郎伯效应,采用自适应直方图均衡化(CLAHE)优化光线不均问题。与传统直方图均衡化相比,CLAHE 通过 8×8 像素块的局部均衡化,避免全局均衡化导致的局部过亮或过暗,clip limit 设为 2.0 可有效抑制噪声放大。处理后图像的灰度范围从 50-200 扩展至 20-230,表面灰度标准差降低 30% 以上,刀头与刀体的灰度差异更显著,为后续阈值分割提供良好基础。例如,钨钢刀头(原灰度 100-150)与刀体(原灰度 80-120)的灰度重叠区域减少 60%,缺陷区域的灰度特征更易识别。

由于单幅图像视野(30mm×22mm)无法覆盖上刀完整刀体(50mm×10mm),提出基于小区域轮廓匹配的浮动 ROI 拼接技术。该技术分为三个步骤:首先,通过 SIFT 算法提取左右两幅局部图像的特征点(每幅图像检测 100-150 个特征点),特征点主要选择刀体边缘拐点、固定孔边缘点等稳定特征,确保匹配准确性;其次,采用 FLANN 匹配器进行特征点匹配,结合 RANSAC 算法(重投影误差阈值 1.0)去除错误匹配,正确匹配率达 85% 以上,根据匹配特征点计算单应性变换矩阵,将右侧图像映射至左侧图像坐标系;最后,采用加权平均融合法处理重叠区域(约 10mm 宽度),使左侧图像权重从 1 线性减至 0,右侧图像权重从 0 线性增至 1,消除拼接缝,拼接后图像视野扩展至 55mm×22mm,可完整覆盖上刀刀体。

拼接完成后,通过最小旋转矩形模板匹配实现上刀型号筛查。制作 KR23 上刀的标准模板,提取模板的最小旋转矩形特征(长 50mm、宽 10mm,固定孔中心间距 30mm),对待检测图像的刀体轮廓进行最小旋转矩形拟合,计算拟合矩形与标准模板的长、宽、固定孔间距差异。若差异均在 ±0.5mm 以内,判定为 KR23 型号;否则判定为型号不符,避免非目标型号上刀进入后续检测流程。实验测试 100 个不同型号上刀(KR23、KR25、KR28),型号识别准确率达 99%。此外,针对固定孔尺寸与位置检测,对比椭圆拟合与圆拟合效果:椭圆拟合残差约 0.03mm,圆拟合残差约 0.015mm,圆拟合精度更高,因此采用圆拟合计算固定孔半径(标准 2mm,允许偏差 ±0.02mm)与圆心坐标(标准(10mm,5mm)、(40mm,5mm),允许偏差 ±0.05mm),50 个样本测试显示尺寸合格率 98%、位置合格率 96%,满足工业精度要求。

(3)多类型缺陷检测算法优化

上刀缺陷类型多样,单一检测算法无法覆盖所有缺陷,需针对不同缺陷特征设计优化算法,实现高效、精准检出。

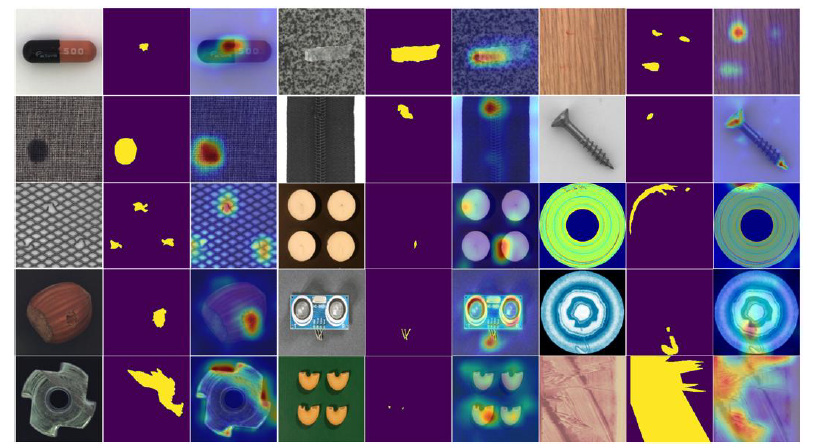

针对钨钢刀头与刀体的灰度差异不明显问题,改进基于梯度的二维 Otsu 阈值分割算法。传统一维 Otsu 仅依赖像素灰度值确定分割阈值,易因灰度重叠导致误检或漏检;二维 Otsu 同时考虑像素灰度值与 8 邻域灰度均值,构建二维灰度直方图,通过寻找最佳阈值对(t1,t2)实现缺陷分割 —— 当像素灰度值小于 t1 且邻域灰度均值小于 t2 时,判定为缺陷区域。实验对比显示,一维 Otsu 的误检率 15%、漏检率 10%,二维 Otsu 误检率降至 3%、漏检率降至 2%,可有效检出宽度 0.01mm 以上的表面划痕与面积 0.02mm² 以上的凹坑,50 幅缺陷图像测试中划痕检出率 98%、凹坑检出率 97%。

针对刀体变形导致的轮廓匹配率低问题,改进基于形状的模板匹配法。传统模板匹配未区分缺陷区域与正常加工误差区域,易将字符印刷偏差、固定孔加工误差误判为缺陷。改进方案通过增加掩膜模板,屏蔽字符区域、固定孔内部等非缺陷敏感区域,仅保留刀体边缘与刃口的 ROI 区域(掩膜模板为 8 位单通道图像,ROI 区域像素值 255,非 ROI 区域 0)。匹配时采用归一化互相关系数(NCC)计算相似度,NCC 值大于 0.85 判定为匹配成功;同时引入金字塔分层匹配(3 层金字塔:原图像、1/2 尺寸、1/4 尺寸)与多线程并行处理,从顶层快速定位、底层精确匹配,匹配时间从 0.5 秒 / 幅缩短至 0.08 秒 / 幅,100 幅变形刀体图像测试中匹配成功率从 88% 提升至 97%,未出现误匹配。

针对字符缺陷与刀体未磨缺陷,设计专用检测算法。字符缺陷(模糊、缺失、错印)检测分为两步:首先通过灰度投影法分割字符区域 —— 水平投影确定字符上下边界(灰度均值低于 150 的行),垂直投影确定单个字符左右边界(灰度均值低于 150 的列),分割后字符尺寸约 2mm×3mm;然后将分割字符与标准模板差减,差减图像灰度均值大于 30 判定为模糊或缺失,同时结合 Tesseract OCR 引擎识别字符,与标准文本 “KR23 HRC60” 对比,不一致则判定为错印。80 幅字符缺陷图像测试中,模糊检出率 96%、缺失检出率 98%、错印检出率 100%,误检率 2.5%(仅 2 幅严重模糊图像 OCR 识别错误)。刀体未磨缺陷因灰度差异小(5-10)难以检出,通过转换至 Lab 颜色空间(a 通道对灰度差异敏感,未磨区域 a 值比已研磨区域高 10-15),再采用改进区域生长法提取:手动选择种子点(a 值约 80),根据邻域 a 值标准差动态调整生长阈值(5-20),限制生长面积大于 0.5mm²(避免噪声干扰),60 幅未磨缺陷图像测试中检出率 95%、误检率 5%(主要为表面污渍误判)。

针对刀刃高精度检测需求,设计骨架化二次拟合法与插值重构法,并拓展下刀刀刃检测。刀刃缺陷(崩刃、缺口、不平整)需工业显微镜(20-50 倍放大)成像:骨架化二次拟合法先提取刃口轮廓(Canny 阈值 80-200),再骨架化得到单像素骨架线,用直线 / 圆弧二次拟合,拟合误差大于 0.03mm 判定为缺陷,100 个刀刃样本测试中崩刃检出率 97%、不平整检出率 96%;插值重构法对刃口采样点(间隔 0.01mm)三次样条插值,重构边缘与标准边缘差异大于 0.02mm 且长度超 0.1mm 判定为缺口,缺口检出率 98%(最小检出深度 0.01mm)。针对下刀刀刃图像的三峰灰度直方图,采用迭代式直方图双峰法:先分割背景与前景(刀刃 + 缺陷),再对前景迭代分割刀刃与缺陷,直至两次阈值差异小于 0.5,70 幅下刀图像测试中缺陷检出率 96%,比传统双峰法(75%)显著提升。

import cv2import numpy as npimg = cv2.imread('upper_knife_sample.jpg',0)template = cv2.imread('kr23_standard_template.jpg',0)img = cv2.medianBlur(img,3)img = cv2.GaussianBlur(img,(5,5),1.0)clahe = cv2.createCLAHE(clipLimit=2.0, tileGridSize=(8,8))img = clahe.apply(img)edges = cv2.Canny(img,50,150)h,w = template.shaperes = cv2.matchTemplate(edges,template,cv2.TM_CCOEFF_NORMED)threshold = 0.85loc = np.where(res >= threshold)mask = np.zeros_like(img)for pt in zip(loc[::-1]):

cv2.rectangle(mask,pt,(pt[0]+w,pt[1]+h),255,-1)

masked_edges = cv2.bitwise_and(edges,mask)

contours,_ = cv2.findContours(masked_edges,cv2.RETR_EXTERNAL,cv2.CHAIN_APPROX_SIMPLE)

for cnt in contours:

rect = cv2.minAreaRect(cnt)

box = cv2.boxPoints(rect)

box = np.int0(box)

cv2.drawContours(img,[box],0,255,2)

cv2.imwrite('upper_knife_detected.jpg',img)

sift = cv2.SIFT_create()

kp1,des1 = sift.detectAndCompute(img,None)

kp2,des2 = sift.detectAndCompute(template,None)

flann = cv2.FlannBasedMatcher(dict(algorithm=1,tree=5),dict(checks=50))

matches = flann.knnMatch(des1,des2,k=2)

good = []

for m,n in matches:

if m.distance < 0.7n.distance:good.append(m)src_pts = np.float32([kp1[m.queryIdx].pt for m in good]).reshape(-1,1,2)dst_pts = np.float32([kp2[m.trainIdx].pt for m in good]).reshape(-1,1,2)H,_ = cv2.findHomography(src_pts,dst_pts,cv2.RANSAC,5.0)if H is not None:h,w = img.shapeimg_warp = cv2.warpPerspective(img,H,(w,h))cv2.imwrite('upper_knife_warped.jpg',img_warp)

如有问题,可以直接沟通

👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇

776

776

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?