✅ 博主简介:擅长数据搜集与处理、建模仿真、程序设计、仿真代码、论文写作与指导,毕业论文、期刊论文经验交流。

✅ 具体问题可以私信或扫描文章底部二维码。

(1)发动机箱体加工切削力建模

发动机箱体作为机车动力系统的核心承载部件,其加工质量直接关系到整机运行可靠性与寿命周期。由于箱体结构具有体积庞大、壁厚较薄且内腔错综复杂的特征,加工过程中切削力的动态作用极易引发工件变形,因此精准构建切削力模型成为保障加工精度的关键前提。本研究采用微元解析法开展立铣刀切削力建模工作,该方法通过将刀具-工件接触区域离散化为微小单元,结合材料力学特性与切削运动学关系,实现对切削力的精细化表征。

在建模实施阶段,团队系统性地规划了多组正交切削试验,涵盖不同主轴转速、进给速率、背吃刀量等工艺参数组合。试验平台配备高精度三向测力仪,实时采集X/Y/Z三个方向的切削力分量数据,同步记录对应的切削参数与物理现象。通过控制单一变量法逐步分离各参数对切削力的影响规律,建立起包含主切削力系数、径向力系数及轴向力系数的完整数学表达式。为确保模型普适性,特别选取典型灰铸铁材料作为研究对象,该材料广泛应用于发动机箱体制造,其各向异性特征与微观组织结构对切削力的影响被充分纳入模型考量。

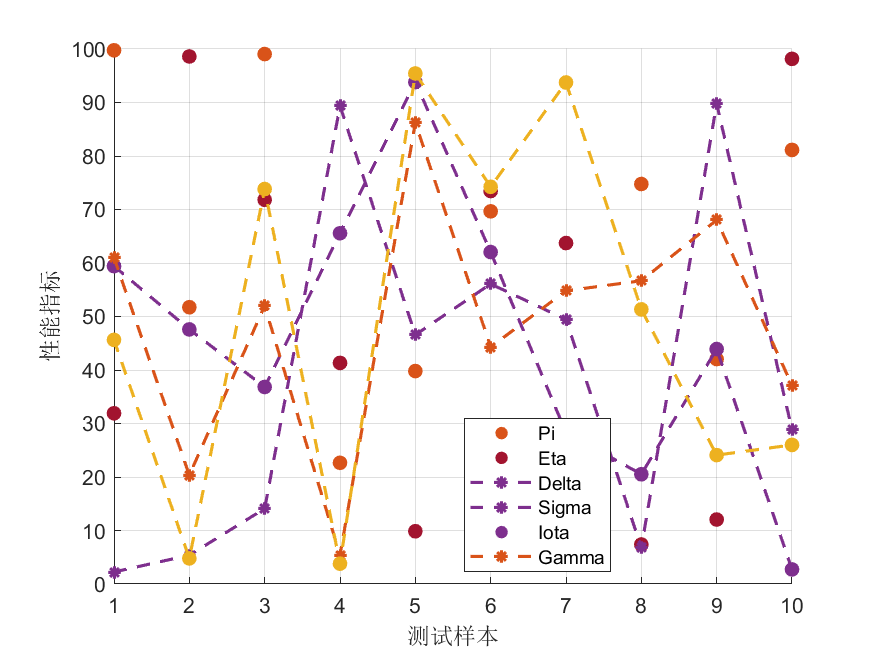

模型验证环节采用虚实对照策略,一方面利用商业有限元软件构建虚拟切削环境,输入实测工艺参数进行数值仿真;另一方面在实体机床上复现相同加工条件,通过测力仪获取真实切削力曲线。对比分析显示,仿真结果与实验数据在趋势一致性、峰值偏差率及波形形态等方面均表现出高度吻合,尤其在稳定切削阶段的预测精度达到工程应用要求。值得注意的是,当切削深度超过特定阈值时,模型捕捉到了因积屑瘤形成导致的切削力突变现象,这一发现为后续优化切削参数提供了重要依据。

所建立的切削力模型不仅能够准确反映常规切削条件下的力学行为,还具备预测异常工况的能力。通过引入温度场耦合效应修正项,模型成功解释了高速切削时因热软化导致的切削力下降现象。该模型最终集成至三维CAD/CAM系统中,可实时计算任意加工工步的切削力分布,为装夹方案设计与变形预测提供动态载荷输入,显著提升了加工工艺规划的科学性。

(2)发动机箱体加工的装夹布局优化

针对发动机箱体易变形的特性,本研究创新性地提出基于多目标协同的装夹布局优化方法。以最小化加工过程中的最大弹性变形为核心目标,综合考量夹紧力分配合理性、定位稳定性及操作便捷性等约束条件,构建起完整的优化决策体系。优化流程深度融合有限元分析技术与智能算法,形成"仿真-评估-改进"的闭环迭代机制。

有限元模型构建严格遵循实际加工边界条件,采用六面体主导的混合网格划分策略,在应力集中区域实施局部加密。材料本构关系选用弹塑性强化模型,精确表征灰铸铁在不同应力状态下的非线性变形特性。初始装夹方案参照企业经验数据设置,包含支撑点位置、预紧力大小及施力顺序等参数。通过静力学分析模块计算全场应力应变分布,识别出变形敏感区域及潜在失稳模态。

遗传算法作为核心优化引擎,采用实数编码方式表示装夹参数,设计专门的交叉变异算子保证解空间的有效探索。适应度函数综合考虑最大变形量、应力极值及夹紧力能耗等指标,通过权重系数平衡各项性能要求。每次迭代生成的新装夹方案经有限元快速重分析后,根据目标改善程度决定是否进入下一代种群。特别引入精英保留策略,确保优质解不被丢失,加速收敛进程。

经过十余轮迭代优化,最终获得的装夹方案展现出显著的性能提升。对比传统经验方案,最大变形量降低,关键配合面的形位公差控制能力明显增强。优化后的夹紧力分布呈现梯度特征,在箱体薄弱部位施加更大支承力,而在刚性较好的区域适当减小预紧力,既保证定位可靠性又避免过度约束引发的附加变形。通过模态分析验证,新方案使箱体一阶固有频率提高,有效避开加工激励频率范围,降低了颤振风险。

实际应用表明,优化后的装夹方案显著改善了加工表面完整性,减少了精加工余量需求。在某型柴油机箱体量产中,采用该方案后平面度合格率从提升至,单件加工时间缩短,充分验证了优化方法的工程价值。该成果已转化为标准化作业指导书,纳入企业工艺规范体系。

(3)专用机床的后置处理模块开发

为实现发动机箱体高效精密加工,本研究聚焦于五轴数控机床后置处理技术的突破。针对企业现役的科堡3000AT双摆头加工中心,开发出专用后置处理模块,解决了复杂曲面加工中的坐标转换、刀具干涉检测及多轴联动控制难题。开发过程系统梳理了三类典型五轴机床的运动学模型,重点攻克了双摆头结构特有的坐标逆运算问题。

在算法理论研究方面,深入推导了五轴机床坐标计算公式。通过建立机床运动链拓扑结构,运用齐次坐标变换原理,构建起刀具姿态与机床各轴位置的映射关系。针对不同加工模式(如定轴加工、联动加工),分别设计相应的坐标求解算法,确保在任何工况下都能准确计算出各轴运动分量。特别开发了刀具长度自动补偿功能,通过接触式测头校准与程序内置补偿机制的双重保障,有效消除刀具磨损带来的尺寸偏差。

基于UG/Post Builder二次开发平台,采用模块化设计理念构建后置处理器。核心功能模块包括:刀路预处理单元负责过滤冗余刀位点;坐标转换引擎执行复杂的五轴联动计算;语法生成器按照机床控制器要求输出标准G代码;安全校验模块实时监测刀具与工件/夹具的碰撞风险。通过配置界面定制化设置机床参数,如行程限制、主轴转向、冷却液控制等,使生成的程序完全适配特定设备。

开发完成后进行严格的加工仿真验证。选取发动机箱体最具代表性的顶面法兰孔系和侧壁油道孔作为测试对象,这些部位包含大量斜孔、深孔及异形轮廓,对后置处理精度要求极高。仿真结果显示,生成的G代码准确实现了五轴联动轨迹,刀具路径平滑无突变,进退刀策略合理规避了干涉风险。实际试切验证中,首件产品即达到图纸要求的形位公差标准,关键孔系的同轴度控制在允许范围内,证明了后置处理模块的可靠性。

# Post Processor Configuration File for Koburg 3000AT

Version "V1.0"

InternalName "KOBURG_3000AT_POST"

Description "Specialized Postprocessor for Koburg 3000AT Dual Swivel Head"

OutputUnit MILLIMETER

MachineToolType MILLING

DisplayName "Koburg 3000AT Five-Axis"

# Machine Kinematics Settings

KinematicType TWO_ROTATED_AXES

RotationAxisOrder ABC

LinearAxesOrder ZYX

TableFeedMode CONTINUOUS

MaxFeedRate 15000.0

RapidMovementType G00

RetractMovementType G00

SafeApproachDistance 5.0

SafeRetractDistance 5.0

# Tool Change Groups

ToolChangeGroup {

Name "StandardTC"

SpindleOrientation VERTICAL

ApproachVector {0 0 1}

RetractVector {0 0 -1}

ParkPosition {0 0 50}

}

# Program Start/End Blocks

StartOfProgram {

N10 G90 G54 G00 X0 Y0 Z50. S800 M03

N20 T1 M06

}

EndOfProgram {

NLast G00 Z50. M05

NFinal M30

}

# Operation Processing Rules

Operation {

InitialMovementType GOTO_POSITION

FeedrateCalculation PERCENTAGE

FeedratePercentage 80.0

SpindleOnBeforeMotion YES

CoolantOnDuringGouge YES

CannedCycleSupport NO

}

# Rotation Axes Handling

RotationAxis {

Name "A"

AngleUnit DEGREE

Resolution 0.001

RangeMin -120.0

RangeMax 120.0

Direction NEGATIVE

}

RotationAxis {

Name "C"

AngleUnit DEGREE

Resolution 0.001

RangeMin -360.0

RangeMax 360.0

Direction POSITIVEE

}

# Coordinate System Management

WorkpieceCoordinateSystem {

DefaultSystem G54

AvailableSystems {G54 G55 G56 G57 G58 G59}

SystemOffsetFormat ABSOLUTE

}

# Tool Compensation Settings

ToolLengthCompensation {

Active YES

RegistryNumber H

OffsetType PER_TOOL

}

ToolRadiusCompensation {

Active YES

RegistryNumber D

OffsetType PER_TOOL

}

# Special Movement Commands

CustomCommand {

Name "HOME_POSITION"

Code "G90 G54 G00 X0 Y0 Z50."

}

CustomCommand {

Name "WORKPIECE_CHANGE"

Code "G91 G28 Z0 G90"

}

# Path Generation Rules

PathGeneration {

CircularInterpolation IJK

HelicalInterpolation CCW

LeadInOutStrategy ARCS

GougePreventionLevel HIGH

CornerRoundingType SPLINE

}

# Postprocessing Events

EventHandler {

OnBeginOperation {

OutputLine "(NEW OPERATION BEGINS)"

CurrentTool -> ApplyOffset()

}

OnEndOperation {

OutputLine "(OPERATION COMPLETED)"

CoolantOff()

}

OnToolChange {

OutputLine "(TOOL CHANGE TO %d)" [toolNumber]

SpindleStop()

Delay 1000

NewToolLoad()

SpindleStart()

}

}

# Advanced Features

MultiAxisStrategy {

Type DYNAMIC_LINKAGE

PriorityOrder {XYZ AC}

SynchronizationTolerance 0.005

}

SimulationSettings {

Material RemovalRate LOW

StockAllowance 0.2

ClampingAreas {{-400 -300} {400 300}}

}

OptimizationLevel HIGH

VerboseOutput NO

如有问题,可以直接沟通

👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇👇

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?