一、引言

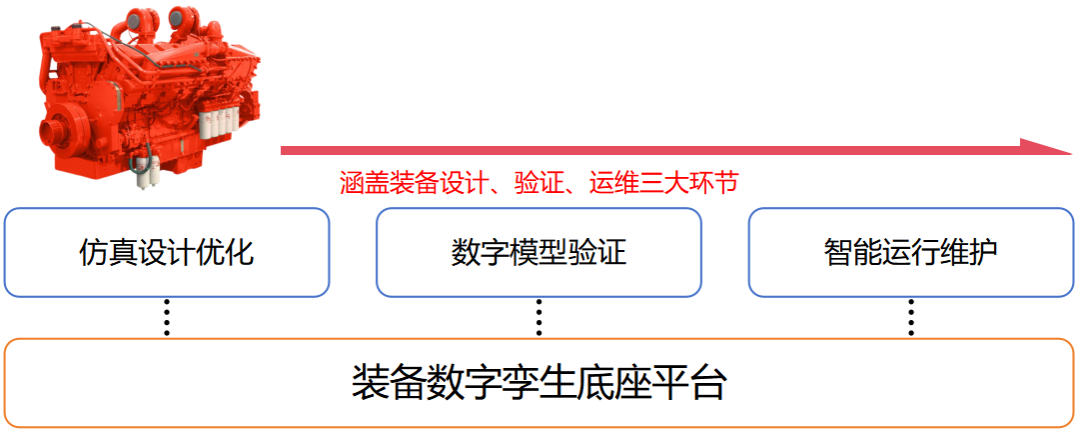

在高端装备制造领域,数字孪生技术正在重塑产品全生命周期的管理方式。从设计、验证到运维,传统方法面临工具分散、数据割裂、响应滞后等系统性挑战。装备数字孪生平台通过整合多学科仿真工具、智能优化算法和实时数据融合技术,构建了覆盖装备全生命周期的数字化解决方案。

以船舶动力系统为例,在设计阶段,传统方法需要依赖多个独立软件,设计流程复杂,验证周期长。而装备数字孪生平台整合了计算流体力学仿真、结构分析和智能优化算法,实现了一体化参数化设计。工程师只需输入基础参数,系统即可自动优化动力系统关键性能,并同步验证效率、强度等指标,大幅缩短设计周期。

在验证环节,数字模型往往存在精度不足、数据协同困难等问题。装备数字孪生平台通过仿真模型集成和实时数据融合技术,动态校准数字模型,使其更贴近真实设备运行状态,从而提高模型的置信度。

在运维阶段,传统方式受限于环境复杂、监测数据孤立,难以及时发现问题。数字孪生平台通过三维可视化技术,实时监测动力系统运行数据,并结合降阶模型技术,预测各类工况下的设备状态,实现从被动维护到预测性维护的转变。

本文将详细介绍装备数字孪生的架构、核心模块、核心功能、应用场景,深入理解探索数字孪生如何赋能高端装备制造的全生命周期。

二、装备数字孪生平台架构

装备数字孪生平台提供从数据采集、存储管理到可视化呈现与智能分析的全流程数字化解决方案。该平台基于六大底层技术支撑,构建了设计、 验证、运维三大核心功能体系,其应用已覆盖航空航天、船舶工程、核技术等

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

950

950

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?