本文旨在提供一份严谨、朴实的概要指南,系统介绍从原型验证到大规模量产所涉及的核心成型工艺,帮助读者(尤其是产品经理)产品开发的全流程中,做出更合适的决策。

避免文章过长,文章分2篇,本文为第1篇。

在深入了解各项工艺前,必须建立一个共识:

模具成本(NRE Cost):一次性的前期投入,用于制造生产用的模具。这笔固定成本需要分摊到每一件产品上。

单件成本(Unit Cost):生产单个产品所需的材料与加工费用。

产量越大,分摊到每个产品上的模具成本就越低。因此,预估销量是选择工艺的根本前提。

验证阶段

原型试制与小批量生产的核心工艺

在投入巨额模具费用之前,验证设计是必不可少的步骤。

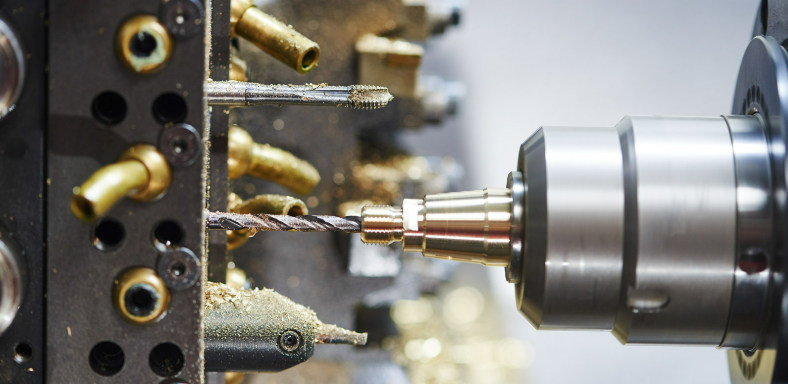

1. 数控加工 (CNC Machining) —— 精准的“减材制造”

一句话概括: 像一位数字雕刻家,用刀具从一整块材料(金属或塑料)上精确地切削出所需形状。

工艺原理: 计算机程序控制高速旋转的刀具,按照3D模型路径对块状材料进行切削、钻孔、铣削。

优缺点:

无需开模,启动快;精度极高(可达±0.05mm甚至更高);材料选择广泛。

单件成本高昂(材料浪费+加工耗时);生产效率低;对复杂的内部结构加工困难。

这是所有硬件产品在开模前的必经之路。 无论是评估外观手感,还是验证内部结构装配(确保PCB板、电池、接口严丝合缝),CNC原型都是最可靠的方式。花小钱做CNC手板,能避免后期修改模具的巨额损失。

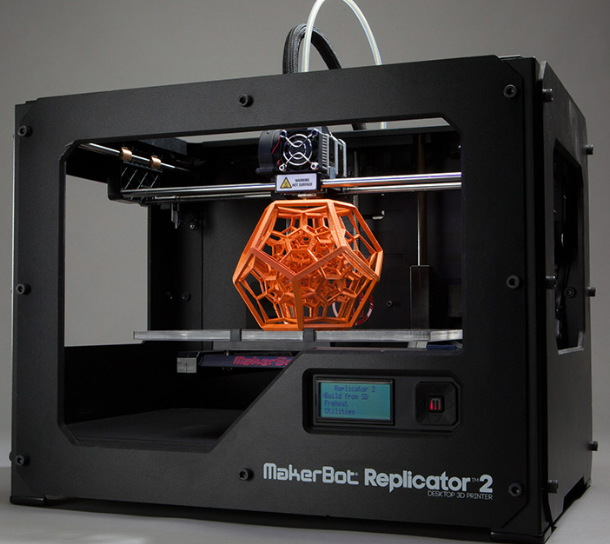

2. 3D打印 —— 快速的“增材制造”

一句话概括: 与CNC相反,像搭积木一样,将材料(光敏树脂、尼龙粉末等)逐层堆积,构建出实体。

工艺原理: 依据3D模型,通过光固化(SLA)、选择性激光烧结(SLS)等技术,逐层固化或熔接材料。

优缺点:

无需开模;能制造任何传统工艺无法实现的复杂结构;从图纸到样件的速度极快。

量产成本高;精度、表面光洁度和材料强度通常低于传统工艺。

这是概念阶段和早期迭代的超级利器。 当需要快速比较多种外观方案,或验证一个极其复杂的内部结构时,3D打印是首选。但请注意,其样件通常只适用于外观和基本装配验证,不适合做可靠性测试(如跌落)。

量产阶段

大批量生产的主力工艺

当产品设计冻结,进入大规模生产阶段,以下工艺是保证效率和成本优势的中坚力量。

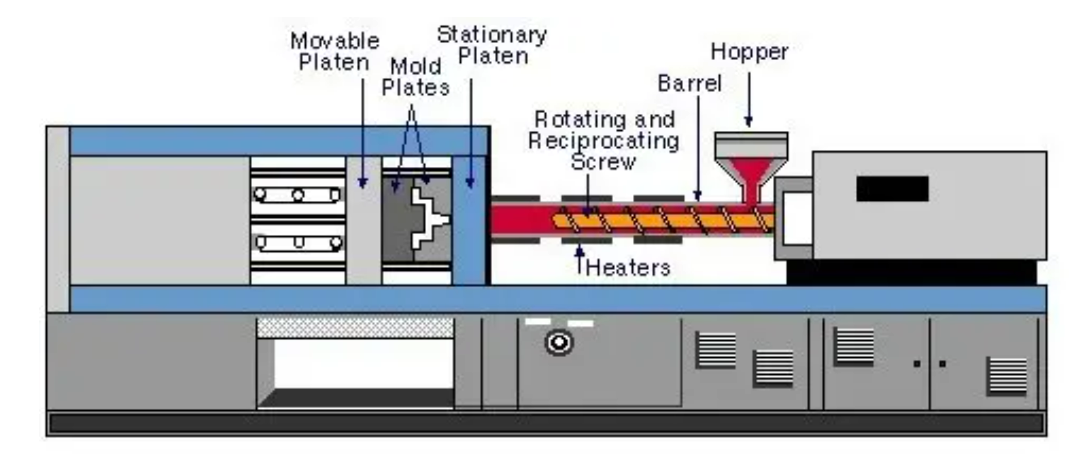

1. 注塑成型 (Injection Molding) —— 塑料制品之王

一句话概括: 将熔化的塑料高压注入金属模具,冷却后得到高精度的塑料制品。

优缺点:

生产效率极高,大批量下单件成本极低;尺寸稳定,重复性好;可实现复杂形状和精细表面。

模具成本极高,制造周期长(4-8周);设计有约束(如拔模斜度、壁厚均匀)。

手机、家电、充电器等几乎所有大批量消费电子产品的塑料外壳,都采用此工艺。销量预期过万,这是首选。另,PCB上的螺丝孔位、接口开孔、卡扣位置,都需要与结构工程师配合,转化为注塑件上的“螺丝柱”和“加强筋”等结构,务必为这些结构特征预留空间。

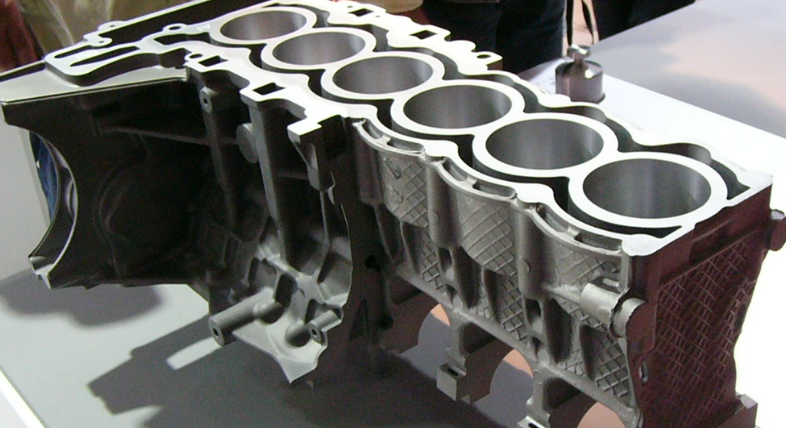

2. 压铸成型 (Die Casting) —— 金属世界的“注塑”

一句话概括: 将熔融的金属(主要是铝、锌合金)高压注入钢制模具成型。

优缺点:

产品兼具金属质感与高强度;优良的导热和电磁屏蔽性;尺寸精度高。

模具成本高昂;后处理工序多(打磨、喷砂、阳极氧化等);材料限于低熔点金属。

适用于需要坚固、高端质感或有强烈散热需求的产品,如笔记本电脑外壳、LED灯具、高端安防设备。另,可作为天然的散热器和EMI屏蔽罩。 如果芯片发热量大,压铸金属外壳可直接参与散热设计,并有效抑制电磁干扰,助力EMC测试。

3. 钣金冲压 —— 高效的金属薄板成型

一句话概括: 用模具像压饼干一样,在金属薄板上进行冲裁、弯曲、拉伸,快速成型。

优缺点:

生产速度极快,单件成本极低;材料利用率高;产品轻薄且有一定强度。需要模具投入;

只能加工等厚度的板材,难以实现复杂立体结构。

产品内部那些看不见的金属支架、固定片、电池弹片,以及服务器机箱等,都是其用武之地。另,EMI屏蔽罩是其最经典的电子应用。为PCB上的射频模块或敏感电路定制一个可焊接的屏蔽罩,钣金是成本最低、最成熟的方案。

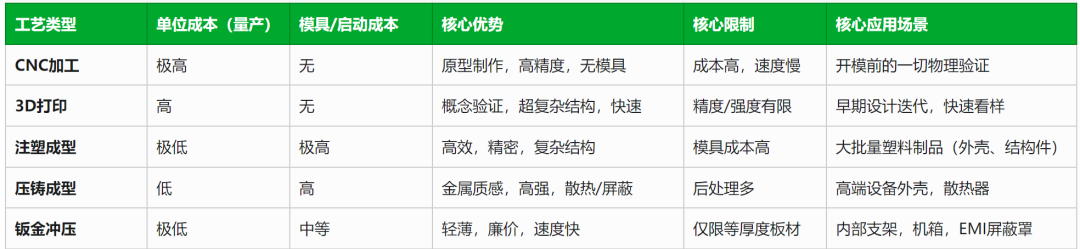

工艺对比

——END——

原创不易,若有转载需求,务必告知!

如果我的文字对你有所启发或帮助,

“点赞\转发”是对我最大的支持

往期文章

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?