某汽车零部件厂的一条冲压生产线,因轴承磨损突发停机,不仅导致8小时生产中断(直接损失超60万元),紧急维修费用更是常规维护的3倍。而引入设备在线状态监测系统后,同款设备的轴承故障在磨损初期就被捕捉,安排非生产时段更换,未造成任何生产损失。在智能制造场景中,设备在线状态监测已不是“加分项”,而是避免故障扩大、降低维护成本的“刚需”。

设备在线状态监测的核心,是通过“声、振、温”三大核心参数的实时采集与分析,捕捉设备从“正常运行”到“故障萌芽”的细微变化。本文结合中设智控百余家工业企业的落地经验,通俗解析设备在线状态监测的本质,拆解声振温监测的核心逻辑与实操要点,帮企业读懂“设备的语言”。

一、先明概念:什么是设备在线状态监测?

很多人将“在线状态监测”与“传统人工巡检”混淆,实则两者在监测方式、响应速度上有本质区别。简单来说,设备在线状态监测是“让设备自己说话”——通过在设备关键部位安装传感器,24小时连续采集运行参数,实时传输至管理平台,当参数异常时自动预警,实现“故障提前知、维护精准做”。

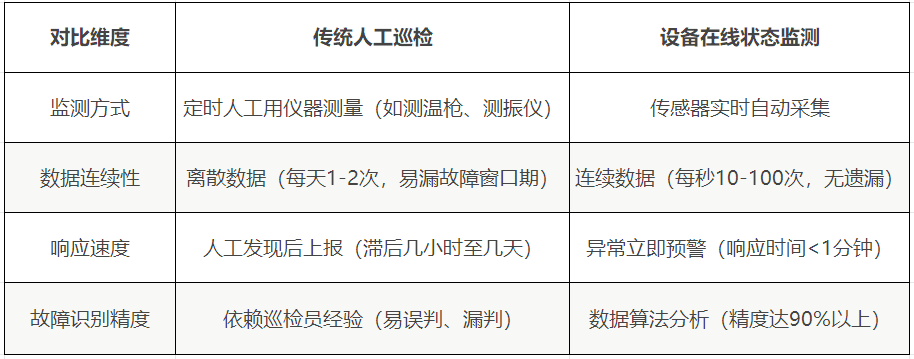

核心区别:在线监测 vs 传统巡检

核心价值:将设备维护从“事后抢修”“定期大修”,转变为“预测性维护”——只在设备需要时维护,既避免“过度维护”浪费成本,又防止“故障突发”造成损失。某化工企业引入后,设备非计划停机时间减少75%,维护成本降低40%。

二、振动监测:捕捉设备“抖动”里的故障信号

振动是设备运行状态最直观的“晴雨表”——电机、机床、风机等旋转设备,只要内部出现磨损、不平衡、松动等问题,必然会通过“异常振动”表现出来。振动监测的核心,是通过分析振动的“频率、幅值、相位”,精准定位故障类型与位置。

1. 核心逻辑:不同故障对应“专属振动特征”

设备的振动信号如同“指纹”,不同故障会产生不同频率的振动,通过频谱分析(将振动信号拆分为不同频率成分)就能“对号入座”。常见故障与振动特征的对应关系:

- 轴承磨损:出现“倍频振动”——如轴承外圈磨损时,振动频率为“电机转速×外圈齿数”,频谱图上会在对应频率处出现高幅值峰值;

- 转子不平衡:振动频率与电机转速一致(1倍频),且幅值随转速升高而增大,比如风机叶轮积灰导致不平衡,会在转速1500r/min时出现1500Hz的振动峰值;

- 轴系不对中:出现“2倍频振动”,且相位差异常,比如水泵与电机联轴器不对中,频谱上会同时出现1倍频和2倍频的峰值。

2. 实操要点:传感器装对,数据才准

振动监测的准确性,70%取决于传感器的安装——装错位置或方式,会导致“数据失真、故障漏判”:

- 安装位置:优先选设备“振动传递最直接”的部位,如电机的轴承座、机床的主轴箱,避免装在有减震的支架或外壳上;

- 安装方式:高转速设备(如主轴转速≥3000r/min)用螺栓固定传感器,低转速设备(如风机≤1500r/min)用磁吸式传感器(方便安装且稳定);

- 参数设置:根据设备类型设定阈值,如普通电机的振动幅值≤4.5mm/s为正常,超则预警;精密机床需严控在≤2.8mm/s。

3. 案例:风机振动异常的精准定位

某电厂的引风机出现振动超标,在线监测系统显示:振动频率为120Hz(电机转速1500r/min,轴承外圈齿数8),对应“轴承外圈磨损”特征。维修人员拆解后发现,轴承外圈已出现明显划痕,及时更换后避免了风机卡死的重大故障,减少损失超20万元。

三、温度监测:识别设备“发热”背后的隐患

温度异常是设备故障的“早期信号”——设备零部件的磨损、短路、润滑失效等问题,都会导致局部温度升高。温度监测的核心,是通过实时追踪关键部位温度,区分“正常发热”与“故障发热”,提前预警隐患。

1. 核心逻辑:不同部位温度异常代表不同问题

设备不同部位的正常温度范围固定,超过阈值或温度突变,必然对应特定故障。重点监测部位及故障关联:

- 电机绕组:正常温度≤75℃(绝缘等级B级),温度骤升可能是“绕组短路”(电流增大导致发热)或“通风不良”;某电子厂电机绕组温度突升至90℃,检查发现是散热风扇损坏,及时更换避免了电机烧毁;

- 轴承部位:温度比环境温度高10-30℃为正常,超40℃需警惕——如风机轴承温度从35℃升至78℃,可能是润滑脂干涸或轴承磨损;

- 液压系统:油箱温度正常≤45℃,超55℃可能是“管路堵塞”(液压油流动受阻生热)或“油泵磨损”(内泄漏导致能量损耗发热)。

2. 实操要点:传感器选型与安装避坑

温度监测最易出现“测不准”问题,关键在传感器选型与安装细节:

- 传感器选型:电机绕组用“埋置式PT100传感器”(直接接触绕组,测温精准);轴承、油箱等表面用“贴片式温度传感器”(紧贴被测表面,避免空气间隙影响);

- 安装技巧:传感器与设备表面用导热胶固定,避免松动;高温设备(如锅炉、窑炉)需选耐高温传感器(耐温≥200℃);

- 阈值设置:采用“绝对阈值+相对温差”双重标准,如电机轴承绝对温度≤80℃,且与环境温差≤40℃,双重超标才预警,减少误报。

四、声学监测:“听”出设备的异常“声音”

设备运行时会产生稳定的“背景噪声”,当内部出现泄漏、摩擦、松动等问题时,会发出“异常声音”——声学监测就是通过捕捉这些“声音信号”,识别肉眼不可见的故障。相比振动和温度,声学监测更适合检测“泄漏、轻微摩擦”等早期隐性故障。

1. 核心逻辑:异常声音的“频率与幅值”特征

不同故障的异常声音,在频率和音量上有明显差异,通过“声纹分析”(类似人的指纹识别)可精准判断:

- 气体/液体泄漏:产生“高频超声波”(20kHz以上,人耳听不到),如管道泄漏时,超声波传感器会检测到高频信号,且信号强度随泄漏量增大而增强;某化工企业通过声学监测,发现管道上直径0.1mm的微小泄漏,避免了介质浪费与安全风险;

- 齿轮啮合不良:产生“周期性噪声”,频率与齿轮转速×齿数一致,如减速机齿轮磨损,会在频谱图上出现对应频率的峰值;

- 部件松动:产生“无规则冲击噪声”,声音幅值忽大忽小,如风机叶片松动,运行时会发出“哒哒”的冲击声,声学信号呈不规则波动。

2. 实操要点:应对环境噪声干扰

现场环境的背景噪声(如车间机器轰鸣)易干扰声学监测,需通过技术手段排除:

- 传感器选型:检测泄漏用“超声波传感器”(避开低频背景噪声);检测机械摩擦用“声强传感器”(只采集设备自身的声音,过滤环境噪声);

- 安装位置:贴近故障可能发生的部位,如管道接头、齿轮箱外壳,减少声音传播损耗;

- 算法优化:系统内置“背景噪声过滤”算法,自动扣除环境噪声,只分析设备自身的声学信号。

五、协同监测:声振温联动,避免“单一参数误判”

单一参数监测易出现“误判”——比如电机振动超标,可能是不平衡,也可能是地基松动;温度升高,可能是负载过大,也可能是故障。声振温协同监测的核心,是通过“多参数交叉验证”,提升故障识别的准确率。

1. 协同逻辑:故障的“多参数特征组合”

不同故障会同时触发多个参数异常,通过组合特征可精准确诊:

- 轴承磨损:振动(倍频峰值)+温度(轴承温度升高)+声学(摩擦噪声)同时异常;

- 电机绕组短路:温度(绕组温度骤升)+振动(无明显异常)+声学(无异常)——仅温度异常,结合电流参数可确诊;

- 管道泄漏:声学(高频超声波)+压力(压力下降)+温度(无异常)——声学与压力联动确诊。

2. 案例:水泵故障的协同诊断

某水厂的供水泵出现预警:振动幅值略超阈值(无明显频率特征),温度正常,声学监测发现轻微泄漏噪声。若仅看振动易误判为“测量误差”,结合声学信号进一步检查,发现是水泵密封件磨损导致轻微泄漏,振动是泄漏引发的次生问题。及时更换密封件,维修成本仅500元,避免了密封件失效导致的水泵进水(维修成本超2万元)。

六、在线监测系统的核心组成:从传感器到决策

一套完整的设备在线状态监测系统,需实现“数据采集-传输-分析-预警-决策”的闭环,核心由三部分组成:

- 感知层(传感器):振动、温度、声学传感器,是“数据入口”——需根据设备类型选型,如旋转设备必装振动+温度传感器,管道必装声学+压力传感器;

- 传输层(通信模块):通过4G/5G、工业以太网将数据实时传输至平台,偏远地区用LoRa无线传输(低功耗、远距离);

- 分析与应用层(平台):内置AI算法,自动分析声振温数据,生成“故障类型、位置、严重程度”的诊断报告,通过APP/短信推送预警,支持维护工单自动生成。

中设智控的在线监测系统,已实现“传感器即插即用、算法自动适配设备类型”,中小制造企业无需专业IT人员,1天即可完成单台设备的部署。

七、价值总结:在线监测不是“成本”,而是“投资”

某制造企业引入声振温在线监测系统后,实现了三大价值提升:

- 故障损失降低:设备非计划停机时间从每月12小时降至1.5小时,直接生产损失减少80%;

- 维护成本优化:过度维护减少60%,轴承、齿轮等易损件更换成本降低45%;

- 设备寿命延长:通过精准维护,机床、电机等设备平均寿命延长20%。

对企业而言,设备在线状态监测的核心不是“监测参数”,而是“读懂设备的运行语言”——通过声振温的细微变化,提前发现故障萌芽,让维护从“被动应对”变为“主动掌控”。无论是高价值的生产设备,还是高频运转的通用机械,只要掌握声振温监测的核心逻辑,就能让设备“少出故障、多出力”,真正实现“降本增效”。

1316

1316

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?