锌合金压铸的常见缺陷:

锌合金,固液相线非常接近,以5号锌为例,液相线389度,固相线380度。只相差不到10度,金属液就从液态转变成完全的固态。因此,在锌合金的压铸中,金属液的充型过程,显得非常的重要。这里包括了

- 包卷而形成的气孔,表面气孔直接肉眼可见,浅表层气孔经过电镀之后形成起皮、鼓包

- 流态末端导致的氧化、发黑

- 两股金属交接位置,形成了流痕

- 熔汤的堆叠产生后期起皮

现有的设计问题:

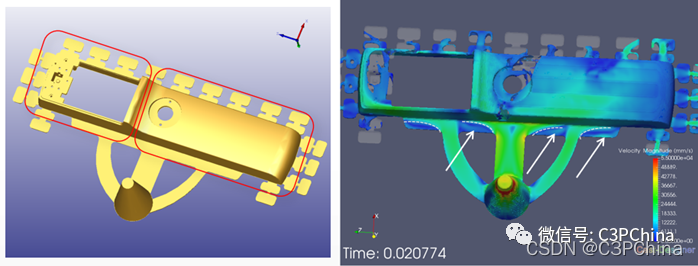

以这个指纹锁的铸件为例,至少存在以下的设计问题:

- 内浇口分布不合理:如果把铸件分为左右两个区域,则左侧金属少,右侧金属多,内浇口的面积应该左侧小,右侧大。才能获得平衡的流态。

- 内浇口面积不对,而且厚度很薄,问及原因,主要是为了后期容易加工,方便直接掰断。

- 流道的进浇方式不对,中间直充圆孔特征,容易导致包卷,右侧光洁表面也形成了多股熔液交接的流痕。在交流过程中,得到的回复是,别人基本上都是这样设计的。所以,形式上照抄,但却不知道为什么要这样设计?

- 流道的横截面积控制不好。明显导致了流道内部气体卷入型腔。

面对这样的情况,我们需要对此进行“大手术”

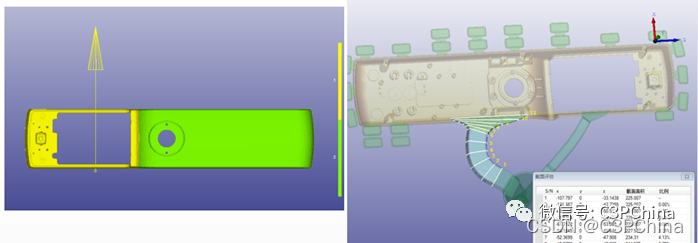

针对以上问题,改善建议:

1) 测量左右两侧的金属量,正确分配左右两个区域的内浇口面积

2) 重新使用正确的计算公式,获得说需要的内浇口面积、厚度、进浇速度、加速比等关键铸造工艺参数

3) 完全改变进浇方式,从直冲式进浇改为可控的进浇方式与位置

4) 控制横截面积,要做到完全避免气体卷入型腔

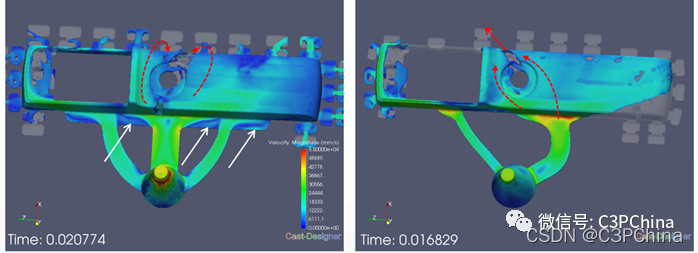

两方案的对比:

本文探讨了锌合金压铸过程中常见的缺陷,如气孔、氧化、流痕和堆叠起皮等问题,并分析了一款指纹锁铸件的设计问题,包括内浇口分布不合理、进浇方式不当和横截面积控制不足等。提出了解决方案,包括重新分配内浇口面积、采用正确计算方法、改进进浇方式和控制横截面积以避免气体卷入。

本文探讨了锌合金压铸过程中常见的缺陷,如气孔、氧化、流痕和堆叠起皮等问题,并分析了一款指纹锁铸件的设计问题,包括内浇口分布不合理、进浇方式不当和横截面积控制不足等。提出了解决方案,包括重新分配内浇口面积、采用正确计算方法、改进进浇方式和控制横截面积以避免气体卷入。

1017

1017

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?