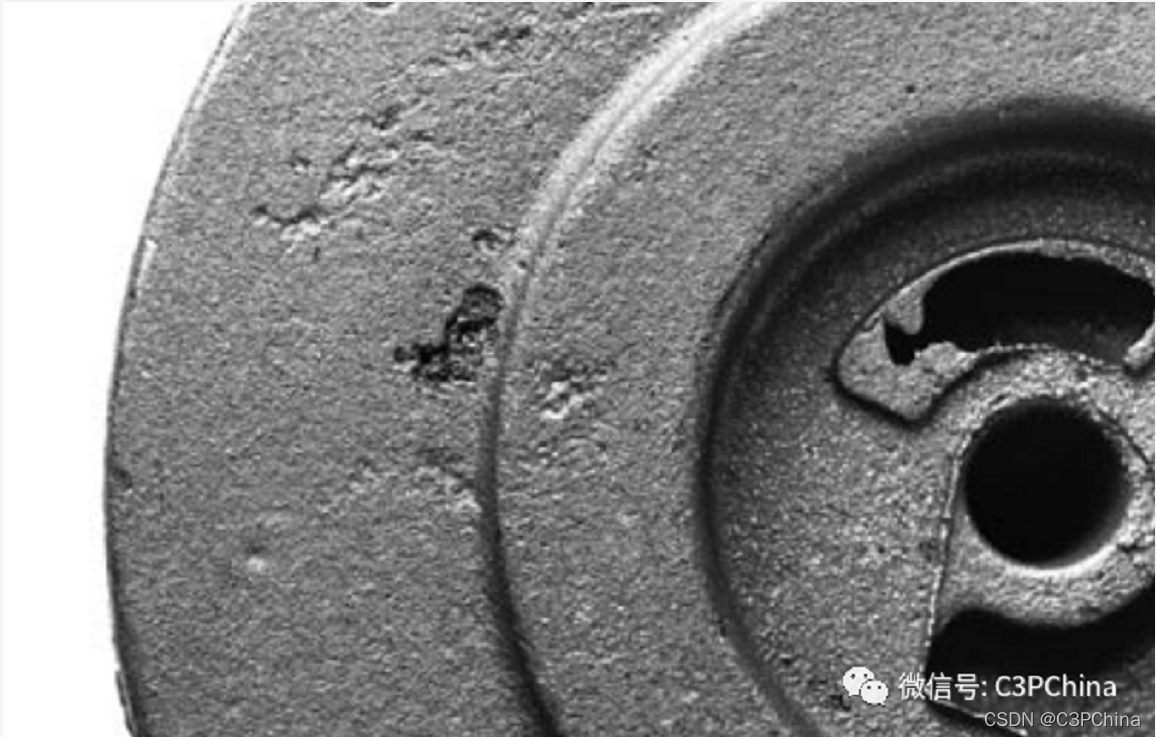

夹杂(夹渣)是铸铁件中常见的缺陷,其来源主要包括:

- 熔渣

- 氧化物

- 涂料剥落物

- 砂粒

发生夹杂缺陷的区域通常是浇注时处于铸型的上方平面区域、以及某些筒壁结构内表面等。

夹杂(夹渣)缺陷的主要原因

概括而言,产生夹渣缺陷的主因可以归纳为八大关键词:

铁液,流道,型砂,涂料,烘烤,清理,浇注,余量。

- 铁液:铁液中杂质的含量较高,如金属炉料锈蚀严重、熔渣多及铁液氧化等,浇注前未将铁液中的熔渣清除干净。

- 流道:浇注系统的集渣能力差,使铁液中的残余熔渣进入型腔内。

- 型砂:型砂强度较低。

- 涂料:涂料强度较低或刷(喷)涂工艺操作不当,引起涂料层剥落。

- 烘烤:热风烘烤温度及时间不当,导致局部砂型(芯)或涂料强度显著下降等。

- 清理:在组芯合箱过程中,未将散落的砂粒等杂物清除干净。

- 浇注:浇注温度过低、浇注速度过慢等,影响铁液中夹杂物上浮。

- 余量:铸件侧面及顶面的加工量过少,致使残余夹杂物不能被加工掉等。

夹杂(夹渣)缺陷的主要预防措施

根据以上8大因素,预防措施也分别可以一一对应:

- 铁液:提高铁液的精炼程度,尽量减少铁液中熔渣等夹杂物的含量,并在浇注前尽量将其清除干净。

- 流道:提高浇注系统的挡渣能力,不让夹杂物流入型腔内,在夹杂物容易停留的部位,设置集渣道;

- 型砂:提高砂型(芯)强度,以保证不产生掉砂现象。

- 涂料:提高涂料强度,防止涂料脱落;

- 烘烤:严格控制向铸型送热风的温度和时间防止损坏砂型(芯)和送入粉尘等。

- 清理:细致、精心操作,将散落在铸型内的砂粒、粉尘等杂物清除干净。

- 余量:适当调整铸件侧面、顶面的加工量,使少量夹杂物能在加工时被加工掉。

- 浇注:严格控制浇注温度,特别是在采用底注式浇注系统时,更应注意浇注温度不能过低,浇注速度不能过慢,以免影响夹杂物上浮至铸型顶部等。

本文详细探讨了铸铁件夹杂(夹渣)缺陷的来源、主要原因,以及针对这些因素提出的预防措施。通过铁液净化、流道优化、型砂强化等八方面策略,确保铸件制造过程中的高质量标准。

本文详细探讨了铸铁件夹杂(夹渣)缺陷的来源、主要原因,以及针对这些因素提出的预防措施。通过铁液净化、流道优化、型砂强化等八方面策略,确保铸件制造过程中的高质量标准。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?