基于STM32的绝缘测试中介质损耗角在线测量装置的设计与研究

1. 引言

电气设备的绝缘性能直接影响设备的安全运行性能和寿命。介质损耗是描述绝缘性能的重要指标之一,也是衡量设备或材料绝缘程度的重要评价参数[1‐3]。介质损耗角是介质中电流和电压矢量之间的余角。通过测量介质损耗角的正切值,可以反映介质损耗情况,判断介质的绝缘状态,并发现其潜在缺陷和故障。该值也是一种介电常数,仅与绝缘材料的性质有关,而与绝缘材料的形状和尺寸无关[4]。通过测量介质损耗角并计算其正切值,能够反映绝缘材料绝缘缺陷及劣化变化的程度。目前,绝缘材料的寿命测试通常仅通过实验回路电流值来判断绝缘试样的寿命[5], ,无法充分反映绝缘劣化程度的特征。因此,在测试中增加对介质损耗角参数的在线测量,可减小判断绝缘失效终点时的误差。本文设计了一种用于绝缘测试中绝缘试样介质损耗角的在线测量装置。在此基础上,提出了一种介质损耗角及其变化曲线的压缩记录方法,以缓解数据存储空间过大的问题。

2. 测量原理

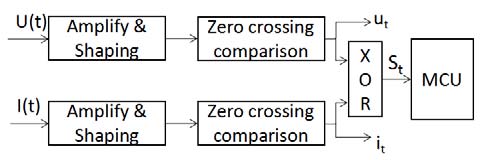

如图1所示,该装置基于过零比较法原理,将施加于绝缘样品上的电压U(t)和电流I(t)信号通过硬件电路处理,将两个信号过零时间的相位差转换为TTL电平矩形波脉冲宽度St的测量,即设 U(t)和I(t)为同频正弦信号,假设两信号之间的相位差为 θ,周期为T,则对应的矩形波脉冲宽度为Tx,相位差可表示为θ=Tx/T*360˚。在本设计中,利用STM32微控制器定时器输入捕获的边缘触发功能,并设定时器工作频率为f。当矩形波信号的上升沿到来时,触发定时器进入中断,程序记录当前定时器计数值n1;同样,当下降沿到来时,记录定时器计数值n2, ,同时程序清零定时器值。此外,程序还将记录每两个上升沿或下降沿之间的定时器差值n3, 。矩形波信号周期T=n3/f,矩形波脉冲宽度Tx=(n2‐n1)/f,相位差θ=(n2‐n1)/n3*360˚,介质损耗角[6]的计算为 δ= 90˚‐θ。

3. 硬件设计

3.1. 信号预处理板

在本设计中,通过TTL电平下的矩形波信号使用过零比较法获取被测信号的相位差,因此需要将待测模拟信号转换为数字信号处理,以减小噪声对测量效果的影响,故设计了一块用于信号预处理的印制电路板。如图2所示,其具体功能如下:被测信号的输入接口连接两个待测正弦信号;信号转换单元主要通过放大整形电路、过零比较器和或门电路,将同频率同幅值的正弦电压电流信号的相位差转换为TTL电平的矩形波信号输出;信号输出接口负责将信号处理前后的正弦信号和矩形波信号输出至测量控制板;电池充电电路负责为18650锂电池组充电;18650锂电池组模块主要负责为信号转换单元提供隔离稳定的直流电源,同时也作为整个测量装置的备用电源。

3.2. 测量控制板

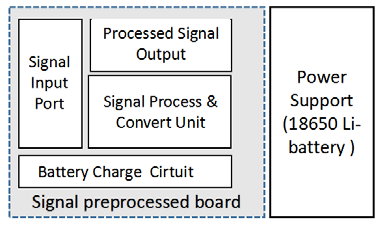

待测信号经过信号预处理板后包含数字信号和模拟信号。为了采集和测量这些信号,并显示及传输测量结果,设计了以STM32F205RCT6为主控芯片的测量控制板。该设计充分利用了丰富的外设资源和良好的接口功能,所涉及的主要资源和接口如图3所示。例如,SPI主要用于外部 LCD显示器与主控芯片之间的通信;模数转换器用于测量待测信号中的正弦波;定时器主要利用定时器输入捕获功能来测量预处理后的矩形波信号,并获取两组正弦波信号之间的相位差;通用异步收发传输器可用于直接测量实时输出数据,或可连接到由Zigbee模块构建的Zigbee网络,以完成测量数据的无线传输。DMA主要负责协调模数转换器和定时器,进行片内数据的传输和处理。HD35‐SPI液晶显示模块负责显示测量数据和信号波形。

4. 软件设计

4.1. STM32测量程序设计

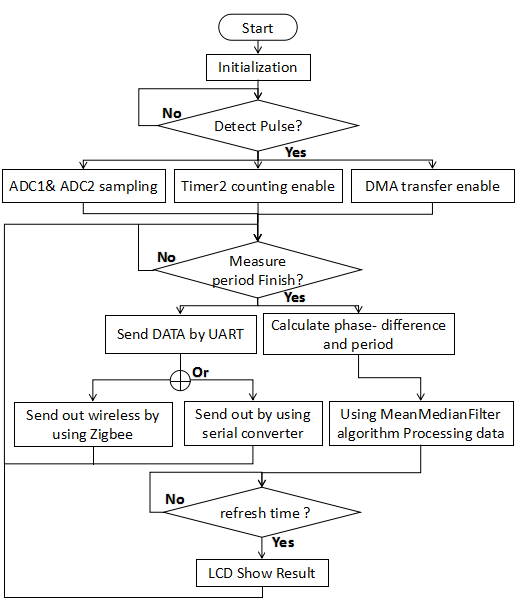

该设计使用Keil MDK开发工具,基于C语言完成STM32F205RCT6微控制器的程序编码与调试,具体程序流程如图4所示。在图4中,初始化部分主要包括STM32F205RCT6微控制器接口的初始化,例如:系统时钟初始化、SPI接口、UART接口、GPIO接口、DMA数据传输接口、ADC接口和定时器初始化,LCD显示初始化以及Zigbee模块初始化。

程序分析:本设计中的微控制器工作在100兆赫兹。通过32位定时器定时器2的输入捕获功能测量待测信号的矩形脉冲宽度和周期,数据通过DMA传输。最终得到两组测量信号的相位差和周期,用于计算介质损耗角。为了在HD35‐SPI‐LCD模块上实时显示测量参数,利用微控制器内的12dB模数转换器和DMA对被测信号进行采样和传输,并进行软件滤波,实现测量过程中各种参数的显示。由于介质损耗角在线测量是一个长期过程,本设计中测量装置的存储空间有限,因此基于UART接口,程序提供了两种数据传输方法:UART+串行转换器和UART+Zigbee。

4.2. 压缩记录算法

4.2.1. 原理

为了获得介质损耗角及其变化曲线,需要在绝缘逐渐失效前的测量过程中存储有效数据。监测介质损耗角的变化是一个长期过程,测量原始数据量过大,无法直接存储。为了减少记录的存储空间,采用分段线性拟合方法对介质损耗角的变化曲线进行压缩和记录,即算法直接记录第一个测量点 (δ1, t1) 作为曲线的起始点,从第二个测量点开始。后续m个测量点 (δi, ti) (i = 1… m) 进行直线拟合,得到第 k条直线 (tKB, tKE, AK, BK),其中 tKB 是该直线的起始时间,tKE 是结束时间,AK 是直线的斜率,BK 是截距。如果加入新的测量点后所得直线的残差平方和超过阈值,则保存前一条直线,并以该测量点为起始点构建下一条直线,直至完成拟合区间内所有测量点的拟合。

4.2.2. 符号说明

(1) D ={(δ1, T1) …(δi, Ti)} (i = 1, 2 … n) 是数据点的坐标集,其中 (δi, Ti) 表示在 Ti 时刻介质损耗角的值为 δi 。

(2) 设定介质损耗角曲线的数学模型为 y=Ax+B。

(3) $\sum \limits_{i=1}^{n}(δ_k - A_k t_k - B_k)^2 = P_k$ 表示第k条拟合线与n个数据点之间的残差平方和点。

(4) F 是 Pk 的参考阈值,用于分离各段拟合线的参数。

(5) Z={(T1s, T1e, A1, B1),…,(Tks, Tke, Ak, Bk)} (1<k<n),表示由 k 段折线组成的数据集,(Tks, Tke, Ak, Bk) 表示第 k 段拟合线,其中 Tks 为起始时间,Tke 为结束时间,Ak 为直线斜率,Bk 为截距。

(6) 数据压缩序列 W={T1s, T1e, A1, B1, T2e, A2, B2, T3e, A3, B3… Tke, Ak, Bk}。

(7) 下标 k 表示拟合线的序号。

(8) n 表示待拟合点数。

(9) E 表示介质损耗曲线分段直线拟合的完成标识。若 E=1,表示已完成,否则相反。

4.2.3. 算法设计

步骤1:取n=1000。对于曲线上每n个点,设阈值F=0.311,令i=1,j=2,k=1,E=0,并将n个点加入D坐标集。

步骤2:对D区间[i, j],内的数据点,使用最小二乘法得到k段拟合直线方程:y=Akx+Bk,并求得Pk。

步骤3:若j+1>n,则令E=1,输出y=Akx+Bk,并将其信息加入Z集。

步骤4:若Pk<=F,则j=j+1,返回步骤2。

步骤5:若Pk>F,输出y=Akx+Bk,并将其信息加入Z集。并令i=j,j=j+1,k=k+1,返回步骤2。

步骤6:若E=1,通过对Z集进行去冗余操作形成压缩序列W,W即为最终压缩数据。

步骤7:从曲线上重新取接下来的n个数据,并重复步骤1至步骤6。

5. 实验与分析

5.1. 数据传输测试

为了测试设计测量装置的两种数据传输模式,即:UART+串口转换器直接传输;UART+Zigbee模块无线传输,由于后者包含了前者,因此可直接测试第二种数据传输方法以完成上述两种传输模式的验证。

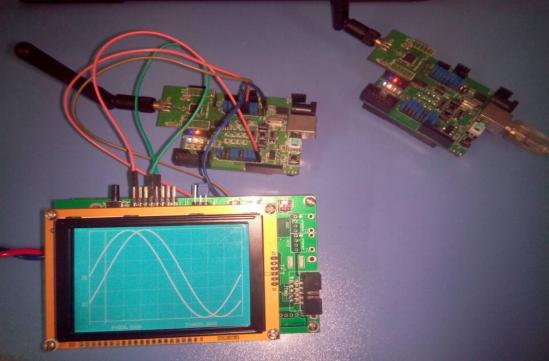

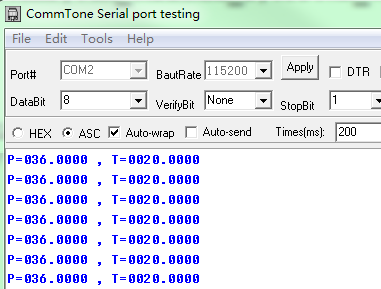

首先,测试中所使用的各个模块和设备将按图5所示进行物理连接。数据传输流向如下:STM32微控制器通过UART接口将数据发送至Zigbee终端节点模块,该模块通过已建立的Zigbee无线网络将数据传输至Zigbee协调器模块。该模块再通过UART串口转换器将数据传送至外部计算机。最终具体测试结果如图6所示。P=036.000表示两组测量信号之间的相位差为36˚,T=0020.0000表示信号周期为20ms。由此得出,所设计的测量装置能够通过上述两种数据传输模式传输数据,并实现设计目的。

5.2. 测量误差分析

为了评估本设计中矩形波脉冲宽度的测量性能和测量误差,采用信号发生器输出多组不同占空比、频率为50Hz的矩形波信号作为实验相位差模拟信号源。不同的矩形波占空比代表不同的矩形波脉冲宽度。被测信号由微控制器中的定时器进行捕获。定时器的频率为50 MHz,因此脉冲宽度的分辨率可达1/50MHz=0.02 μs。若按50Hz信号计算,信号相位差的最小分辨率为 0.02/(20*1000)*360˚=0.00036˚=2pi*10⁻⁶ rad。经过多次实验,对不同占空比的测量数据进行算术平均处理。具体的测量效果和误差如表1所示。由表可知,信号脉冲宽度的测量误差可控制在0.3‰以下,能够满足脉冲宽度高精度测量的要求,达到预期效果。

| 占空比 | 次数 | MAE(1) | MRE(2) |

|---|---|---|---|

| 1% | 5000 | 0.0482 微秒 | 0.2431 ‰ |

| 5% | 5000 | 0.2111 微秒 | 0.2111 ‰ |

| 10% | 5000 | 0.4436 微秒 | 0.2218 ‰ |

| 20% | 5000 | 1.0802 微秒 | 0.2700 ‰ |

| 40% | 5000 | 1.4126 微秒 | 0.1765 ‰ |

| 80% | 5000 | 3.1087 微秒 | 0.1943 ‰ |

| 90% | 5000 | 4.3980 微秒 | 0.2443 ‰ |

| 95% | 5000 | 4.7731 微秒 | 0.2512 ‰ |

(1) 平均绝对误差

(2) 平均相对误差

5.3. 压缩记录算法的仿真与分析

实验将基于matlab模拟绝缘介质的介质损耗角变化,采用曲线 y=0.01*exp(t)+0.75+noise 来模拟介质损耗角的变化规律,即图7上半部分的曲线,其中 y 为对应的介质损耗角(0~90˚),t 为时间(0:0.01:log(8925)),noise 为服从正态分布的随机噪声。根据第4.2节中的算法原理与设计,完成在matlab中对该算法的程序编码,并对介质损耗角的模拟曲线进行分段直线拟合记录压缩,去除数据冗余。在节省数据存储空间的同时,尽可能不影响介质损耗角变化曲线的重构以及关键点的判断。记录算法的实验结果如图8下半部分曲线所示。曲线中的实心点表示算法记录所需的关键坐标点,两个实心点之间的线段表示两点间的拟合线。在仿真实验中,介质损耗角曲线的数据点数量为 log(8925)/0.01≈909。若使用记录算法前需要保存全部数据,假设每个数据占用4字节存储空间。

数据点(δ, t)的位置需要2*909*4B=7272Byte的存储空间。使用记录算法后,k段拟合线以压缩数据序列W的格式表示,所需存储空间为:(k−1)*3*4B+1*4*4B,其中k在1000次重复实验中的平均值为42,所需存储空间为(42−1)*3*4B+1*4*4B=508B,数据压缩比达到508/7272*100%=6.9856%。仿真表明,压缩记录算法能大幅节省数据存储空间,并具有较好的数据还原能力。

6. 结论

介质损耗角在线测量为提高电力设备和绝缘介质的可靠性以及减少绝缘故障造成的经济损失提供了有力帮助。基于模拟电子和数字处理技术,本文设计了一种基于STM32微控制器的介质损耗角在线测量装置,并建立了完整的数据测量、传输和存储监控系统,提出了一种智能压缩记录算法,可有效降低记录所需的存储空间,具有一定的实用性,且该算法达到了预期效果。

1112

1112

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?