导读:北京动力机械研究所增材制造中心马瑞主任在今年TCT展作了《浅谈航天发动机增材制造过程的质量控制》的报告,本文征得作者同意,将发言稿整理成文。文章内容已获保密审批,授权发布。

作者介绍:马瑞,北京动力机械研究所增材中心主任,担任中国航天科工集团某项目常务副总师、某科技重大专项项目技术负责人、中国机械工程协会增材制造技术分会委员,获国防科技进步二等奖两项。

近年来,增材制造技术应用日益广泛,在解放设计自由度、复杂构件加工、结构设计一体化和轻量化方面的优势越来越明显,出现了一批增材制造典型应用场景,行业发展势头迅猛。然而,增材制造行业在整个工业界的产值占比仍然非常低,2023年仅为0.1~0.2%。

同时,从国内金属增材制造产业链条来看,2024年产值超过3亿元的产业中游设备厂家有4~5家,但在下游的服务和应用端,具备这种规模的厂家仅1家。其他服务商中产值超过1亿元的很少,盈利的更是几乎没有。这反映出增材制造的实际应用虽然大幅增长,看到了很多的希望和可能性,但仍然没有全面爆发。

之所以是这样一个情况,除了金属增材制造行业自身技术门槛较高之外,还受到增材制造的效率、质量和成本等问题的影响,本报告只围绕增材制造过程的质量控制叙述。

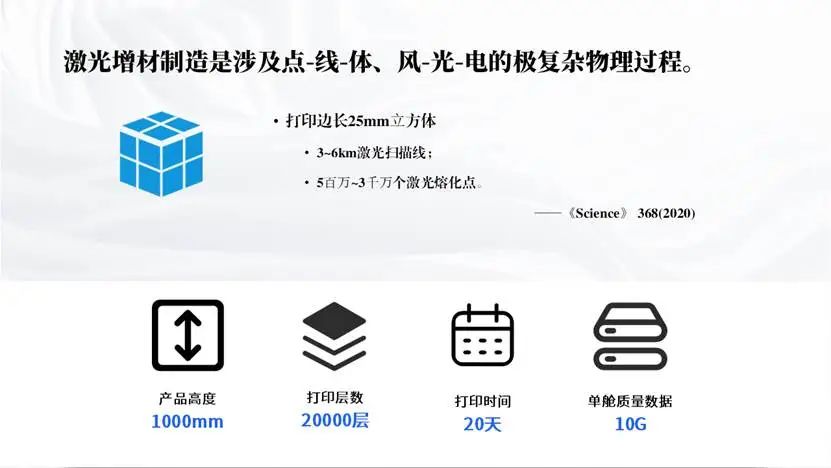

金属增材制造过程的质量控制是很难的,借用南航顾冬冬教授报告里的一组数据能够清晰的看到这一点:打印25mm边长的立方体,激光扫描线长度就达到了3~6km,有5百万到3千万个激光熔化点。而我们实际打印的产品远远大于这个尺寸,动辄一个产品尺寸超过1m,打印层数超过2万层,打印时间20多天,单仓打印的质量数据就超过10G。由此可以看出,金属增材制造是涉及到点-线-体、风-光-电、熔化-凝固-相变的极复杂物理过程,质量控制难度大。

增材制造常见缺陷

要讲质量控制,我们首先介绍一下金属增材制造过程的常见缺陷。

裂纹

这是一种金相组织或者产品本体出现的开裂现象。简单可以分为热裂纹和冷裂纹。

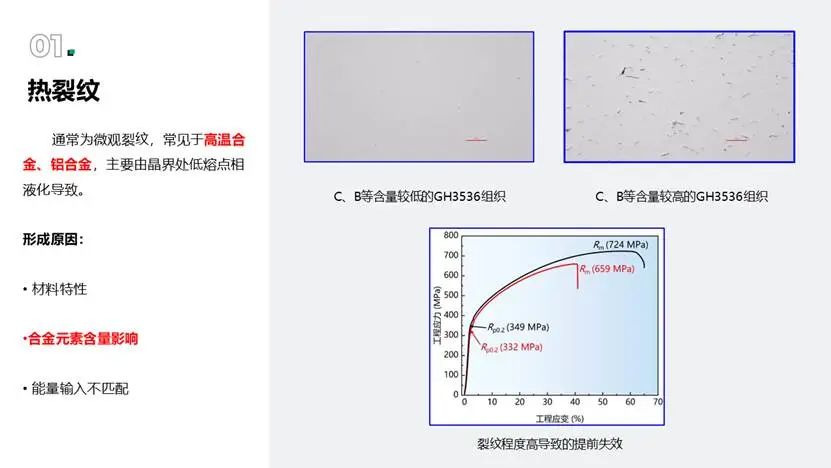

热裂纹主要由晶界处低熔点相液化导致,和以下几个因素有关。首先是材料特性,高温合金、铝合金更容易出现热裂纹缺陷,而钛合金热裂纹倾向较小。产生这种现象的原因之一,是铝合金等材料的固液相线太宽,容易产生凝固裂纹。对于高温合金,热裂纹倾向与合金元素含量密切相关,比如高温合金的Ti、Al含量较高时,材料容易产生低熔点共晶相,增加热裂纹形成的可能性;C和B的含量过高也会引起开裂倾向的增加。通常情况下,热裂纹较少时不会影响工件静载力学性能,但裂纹含量增多时,会导致材料提前失效,导致抗拉强度和延伸率下降。

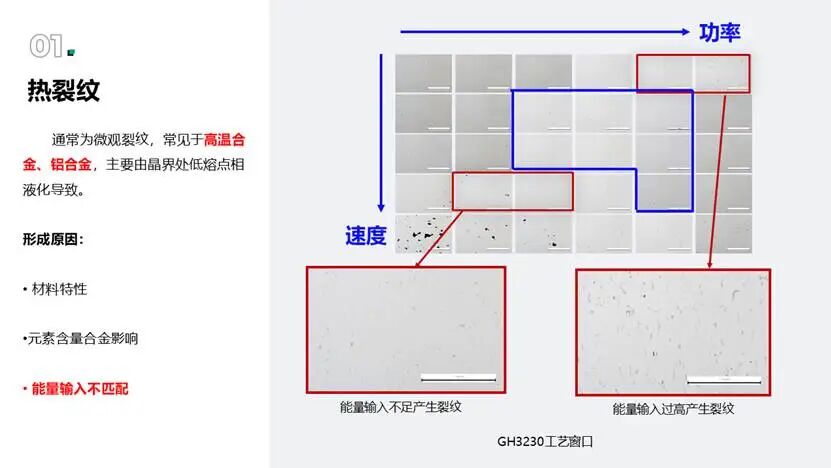

此外,热裂纹还和工艺参数有关,一般认为热输入过大时易产生热裂纹,但我们发现当热输入偏小的时候,热裂纹倾向也较大。

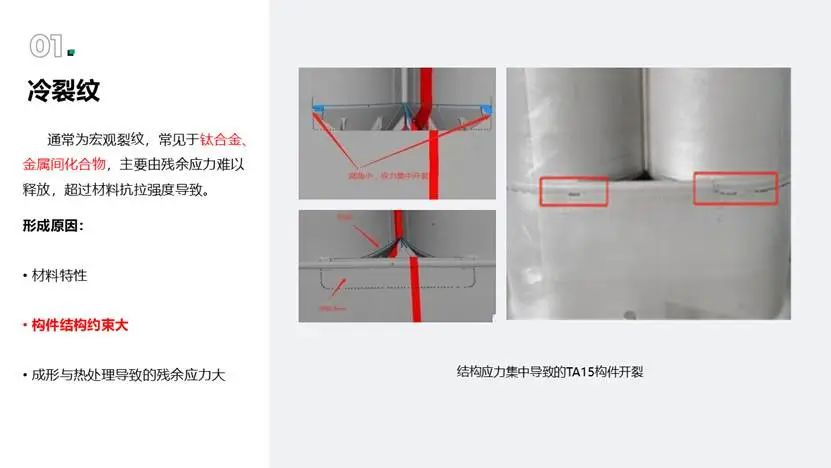

冷裂纹主要是由于打印过程中残余应力难以释放、超过抗拉强度导致,通常为宏观裂纹。冷裂纹除了与材料特性有关之外,还跟构件结构拘束度有关。钛合金构件越大、壁厚越厚,越容易出现裂纹,尤其是在结构突变处。而对于Ti2AlNb金属间化合物,除了打印过程的应力,在后续的热处理过程中会产生较大的相变应力,导致构件开裂,这也是冷裂纹的一类表现形式。

宏观裂纹会导致产品力学性能恶化、结构承载能力下降,是最为严重的一类缺陷,原则上是不允许存在的,必须返修。对于微观裂纹,如果尺寸很小、数量很少,X光检验合格,且不影响产品的力学性能时,是允许少量存在的。

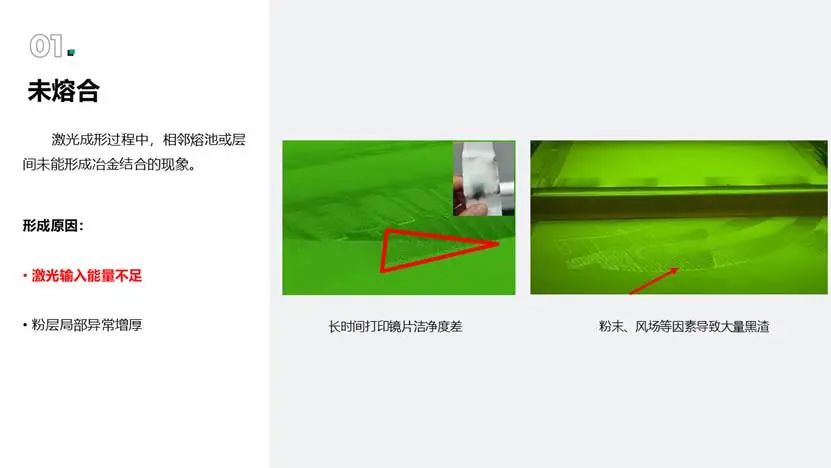

未熔合

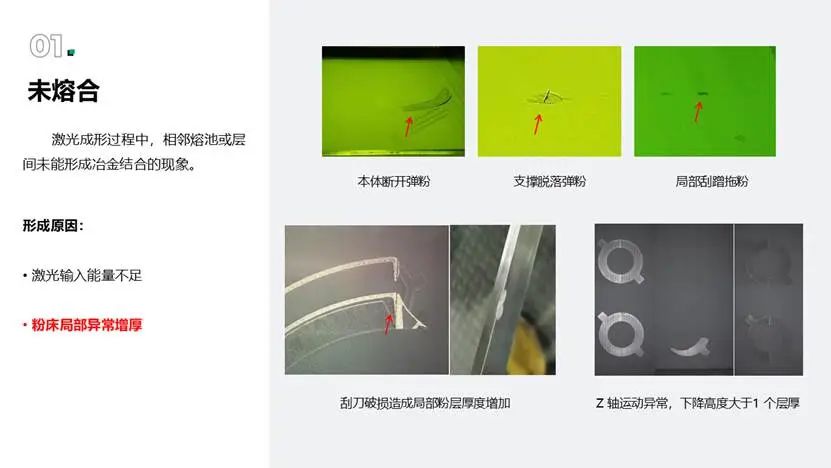

第二个要介绍的缺陷是未熔合,这是一种层与层之间、道与道之间未形成有效冶金结合的现象,在X光片中通常表现为黑色的线性缺陷。常见成因很简单,通常为能量输入不足或者粉层异常增厚。能量输入不足的原因之一是镜片污染后,粉末接收到的有效激光能量不足,对应这个激光的象限全部会出现未熔合。能量不足的另一原因是生产过程中产生的黑渣,阻碍了激光熔化金属粉层,连续多层的黑渣容易产生未熔合等。

粉末异常增厚的原因也更加多样,主要包括产品打印过程断裂造成的弹粉、支撑断裂造成的弹粉、产品结构与刮刀方向平行造成的弹粉、刮刀破损造成的局部粉层增厚、Z轴运动异常造成的粉层增厚、铺粉过程中刮刀架的粉末掉落、缸体漏粉等。

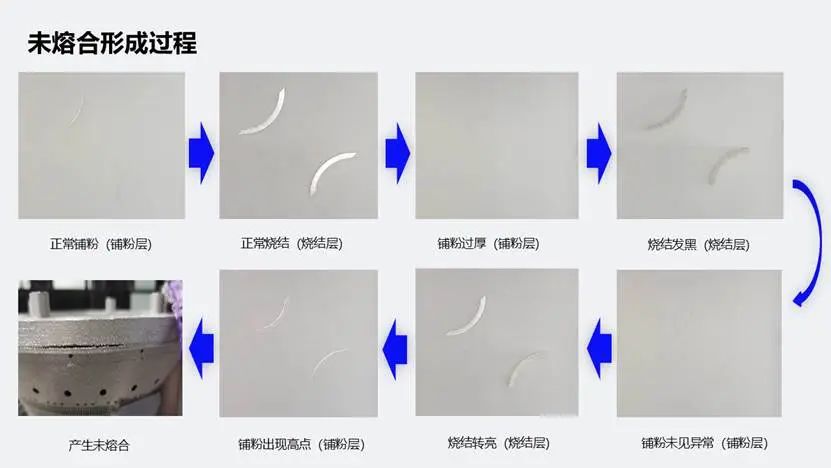

未熔合的产生在烧结过程中有一些典型的特征,如下图所示。正常铺粉时产品轮廓会被粉层全覆盖,但能隐约看出产品轮廓,在后续烧结时,烧结截面呈亮白色;在铺粉异常、粉层异常增厚时,产品的轮廓消失,烧结后烧结面发黑,且由于未熔合这层会发生变形翘曲,在下一层铺粉时往往会产生刮刀碰撞停机(选用钢刮刀时)。下一层铺粉时,由于烧结面翘曲,粉层无法盖住烧结面,需要多层烧结后才能逐步恢复正常,但此时未熔合已经形成,严重时会造成产品报废。

未熔合的危害很大,容易在服役过程中成为裂纹源,造成产品提前失效;且相对于宏观裂纹而言,很多未熔合缺陷尺寸很小,X光检测过程中不易发现,非常隐蔽。所以未熔合缺陷是激光选区熔化产品中最隐蔽、最常见也最不易处理的一类缺陷。

多余物

第三类典型缺陷是多余物,即成形过程中产生的非预留残留物,常见于流道类结构。产生的原因有多种,首先是清粉不彻底。如下图中所示的环形腔,清粉孔的位置不合理,粉末不易清除,在热处理后就板结在流道中,无法取出,造成产品报废。第二种原因是表面质量差,尤其是对于低角度成形的下表面,由于散热差,支撑能力弱,很容易形成类似于毛刺的多余物。第三种是飞溅物或者支撑残留。在打印过程中,由于飞溅或者钢制刮刀与支撑碰撞造成的残留也会形成多余物,使用软刮刀能够大幅减少这种类型的多余物。

多余物会造成流道堵塞,影响产品的换热能力,如果脱落的话更麻烦,堵塞喷油孔,直接造成产品的功能失效,因此多余物也是增材制造过程中非常常见、但危害较大的缺陷。

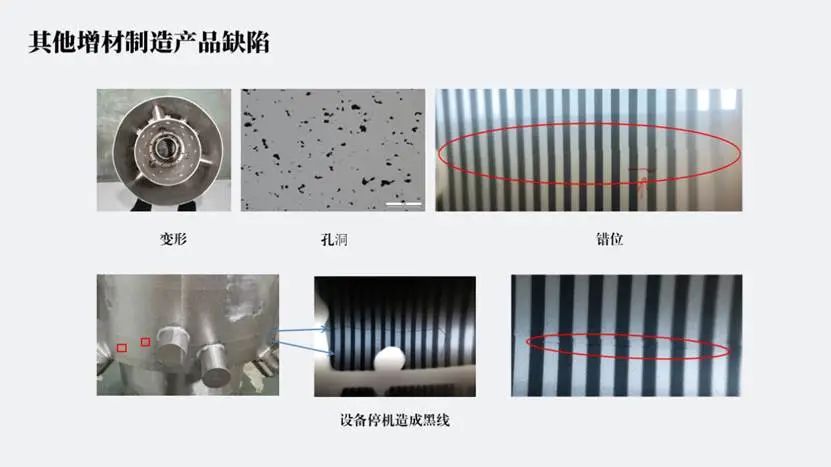

除此之外,金属增材制造过程中还存在产品变形、孔洞、错位等缺陷,同时设备停机、结构突变等因素所引起的收缩线也会造成射线检测时出现与未熔合缺陷几乎相同的黑线,是否作为缺陷判定尚无定论,在此不进行详细介绍。

质量控制措施

本章节将从全面质量管理理论中人、机、料、法、环、测这几个基本要素逐一进行分析增材制造过程中的质量控制措施。

人是增材制造生产过程最重要的要素,但也是最不可靠的要素

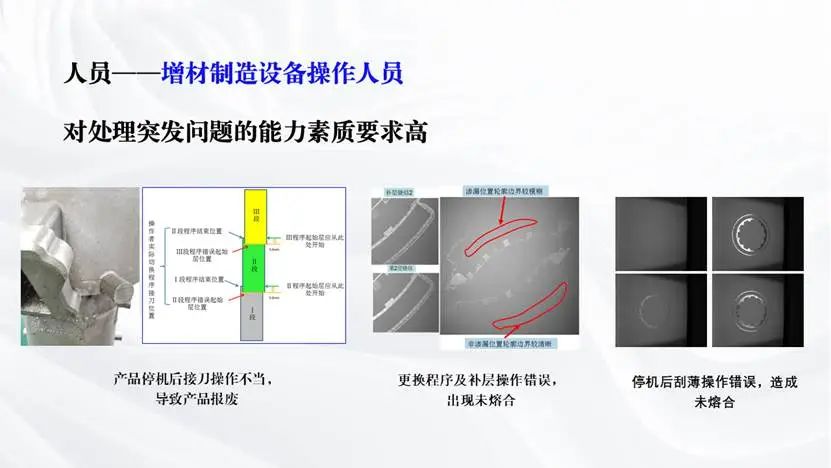

以增材制造设备操作为例,对操作人员处理突发问题的能力要求很高。突发问题经常会发生各类停机,产品冷却会造成收缩,所以停机后都要核对产品高度与层数的对应关系,确认是否补高,这个过程涉及人工粉层刮薄、手动铺粉、单层打印等等,任何处理不当都会造成产品的报废,对人员操作要求较高。

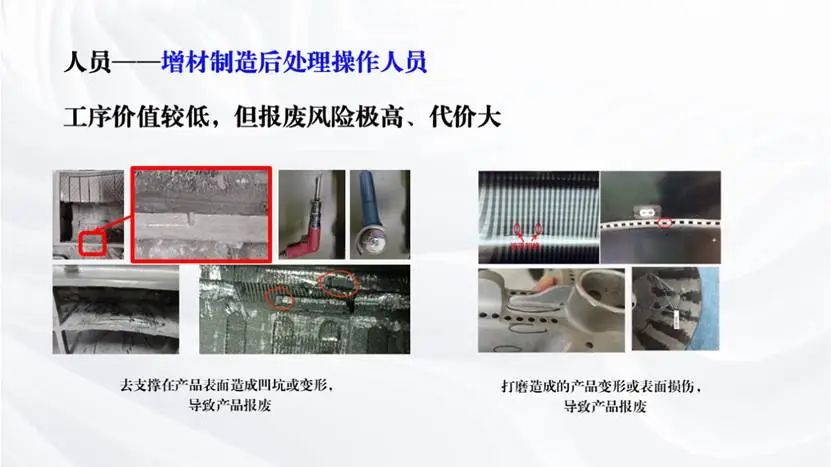

后处理操作人员主要涉及去支撑、打磨等工序。这些工序价值很低,但风险极高,一不小心就会造成产品报废,且报废代价大。所以几乎所有的增材制造服务商的钳工能力都是自建,很少外协。

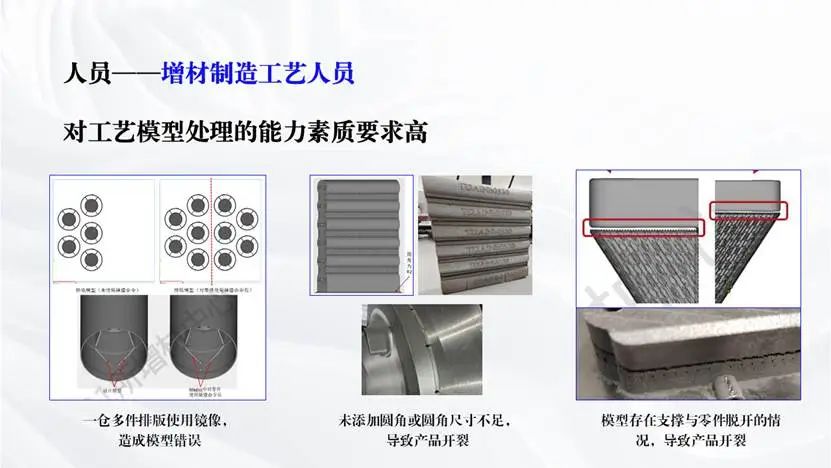

工艺人员一样会犯各种错误,一仓多件排版时使用了镜像,造成模型错误的;未添加圆角或圆角尺寸不足导致产品开裂的,建模时模型与支撑脱开,支撑完全未起作用造成产品开裂的。所以对于工艺人员的模型处理能力要求也很高。

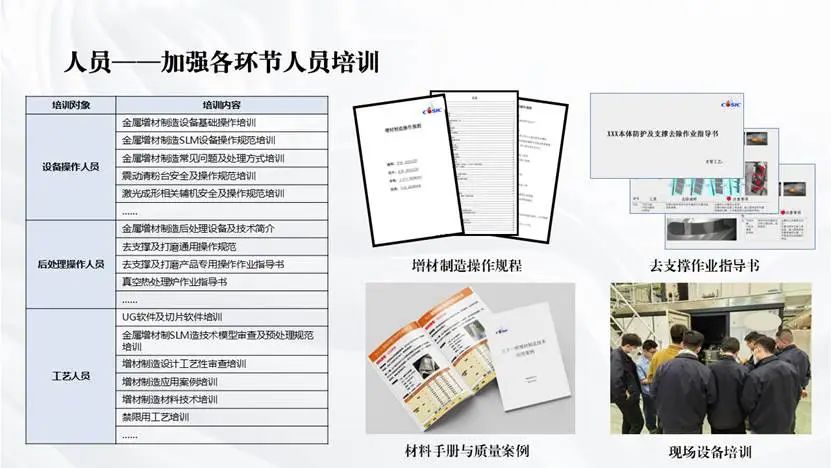

因此为了确保不出问题,我们针对不同的人员编制了各类的教材,进行培训,提高人员素质,降低质量风险。

第二个质量控制要素是设备

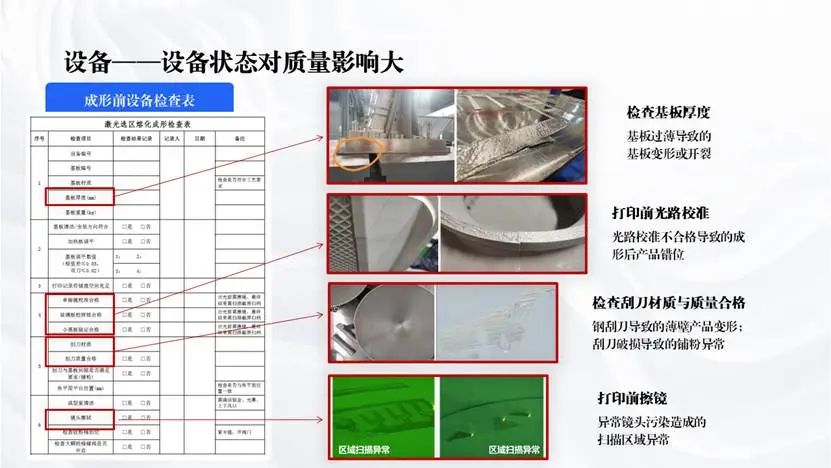

设备的状态对最终产品的影响非常大,每次打印前都需要对设备状态进行确认,如光路是否校准、避免产品发生错位、刮刀是否出现破损、避免产生粉层不均匀进而造成未熔合、镜头是否清洁、刮刀架上是否有存粉等。

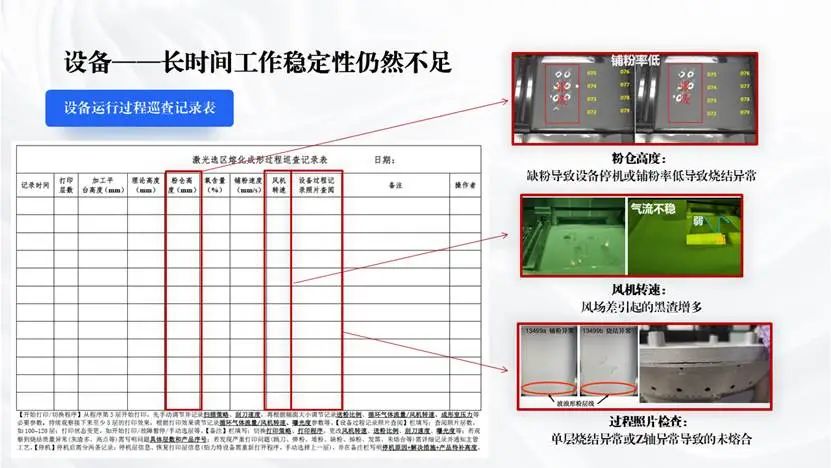

打印过程中同样要不断地进行设备巡检,近年来我们制定巡查表发生了多次变化,最初只记录设备状态,比如打印层数、氧含量等等;后来由于打印过程中产生大量黑渣,增加了对风机转速记录的要求;由于出现未熔合缺陷,增加了对所有过程照片检查并记录粉层高度的要求。归根到底,还是由于打印设备长时间工作稳定性不足、设备检测不闭环,只能通过增加人工的巡检项来避免出现质量问题。

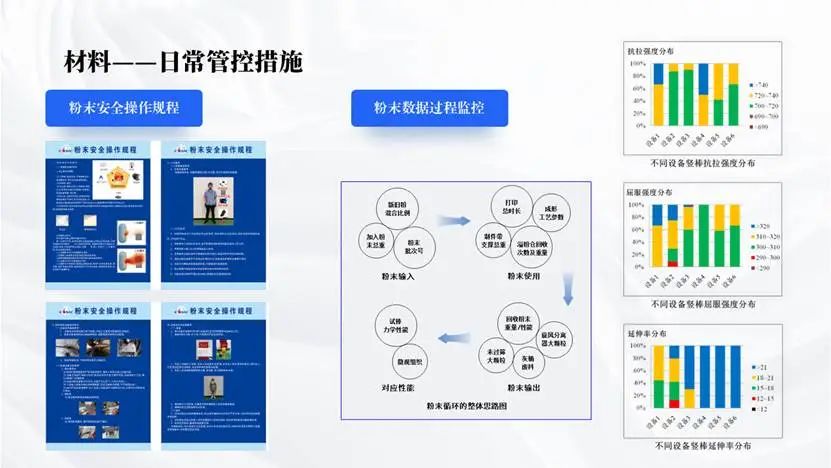

第三个质量控制要素是材料

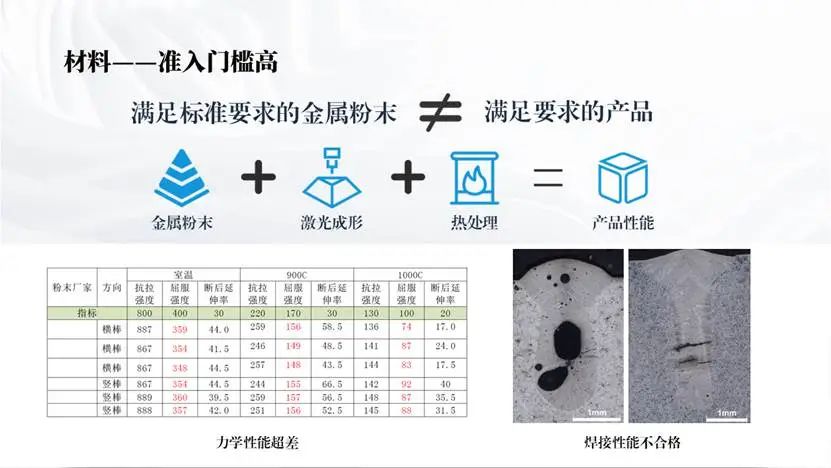

首先材料的准入门槛是很高的,满足标准要求的金属粉末并不代表着就能制造出满足要求的产品。我们知道金属粉末还要经过激光成形、热处理才能得到最终的产品性能,单次满足产品性能不代表长时间重复使用仍然能够满足力学性能,满足力学性能也不代表着能够满足热加工工艺性能,比如增材制品后续还要经过焊接、热处理等过程,需要保证各个环节均无问题。因此,没有经过大批量的验证、仅仅是把棒材制成粉末是远远不能满足增材制造需求的。

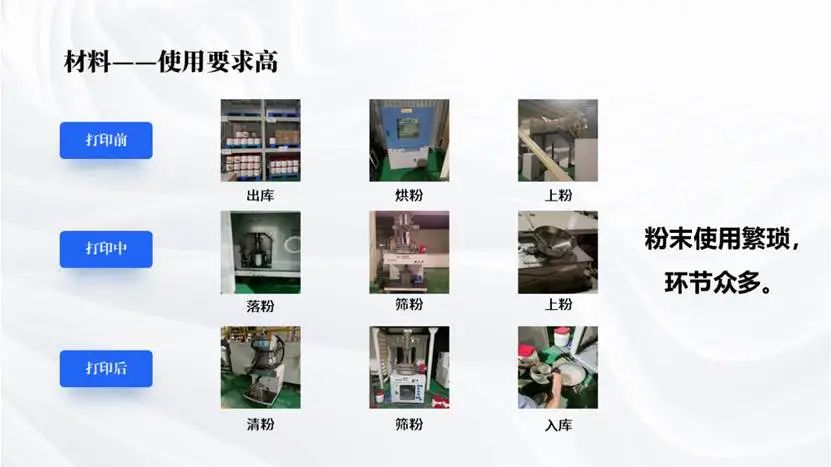

此外,对于粉末使用的要求也很高。在增材制造的全流程,粉末使用十分繁琐,环节众多。打印前涉及到出库、烘粉、上粉,打印过程涉及落粉、筛粉、上粉,打印后涉及清粉、筛粉、入库等,过程中涉及到多种容器的反复灌装,存在粉末浪费、粉末性能下降、不同粉末混合、粉末爆炸等一系列的质量和安全隐患。

在如此繁琐的流程中,任何一个环节出问题都会造成质量问题,因此对于粉末的管理是非常严格的,从场地来看,不同粉末的存储以及使用全部物理隔离,连铲子、刷子都不能共用,烘箱、筛分机、清粉机也全部按照粉末牌号进行区分,防止粉末污染。

同时,我们制定了严格的粉末安全操作规程,避免粉末使用过程中的安全隐患,并长期监控粉末过程数据,为制定粉末循环使用规范打基础。

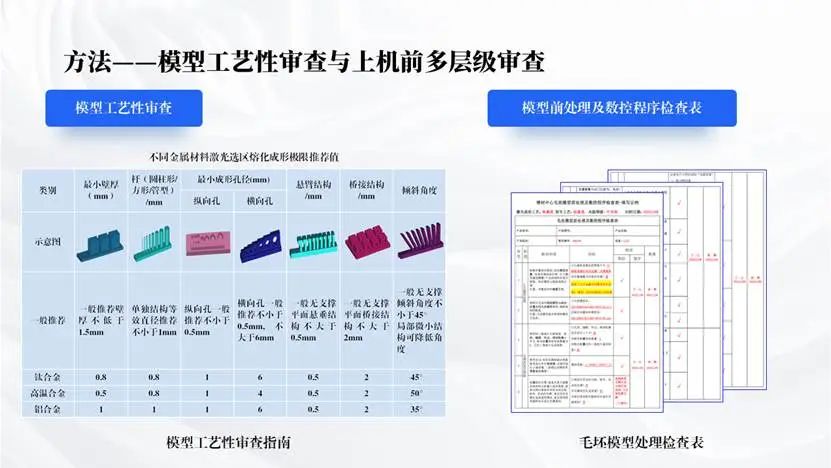

第四个要素是方法

首先从设计源头就要提高产品的工艺性,我们编制了模型工艺性审查指南,下图中所示是其中的不同金属材料激光选区熔化成形极限推荐值,以此作为设计依据。

在工艺环节,我们设置了模型前处理和数控程序检查表,根据前期的各种质量问题、质量案例,形成了4类20余条审查要求,避免问题重复出现。

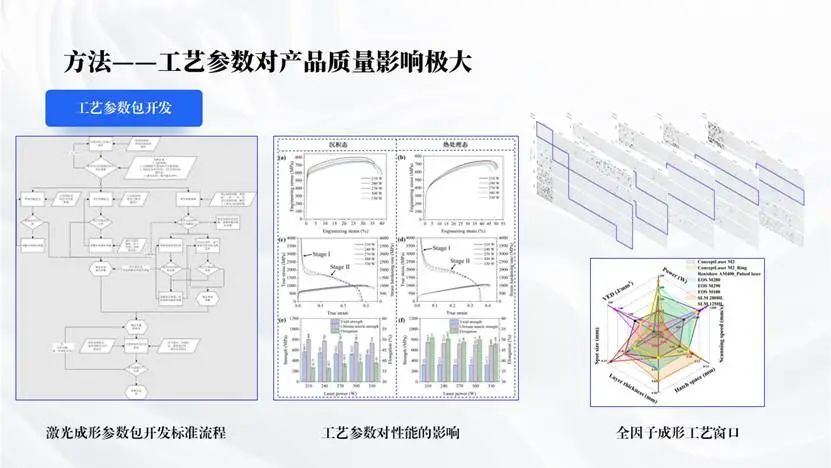

同时工艺参数对产品质量影响极大。我们依据NASA的标准,制定了激光成形参数包开发的标准流程,摸索出全因子工艺参数边界,在其中选取最为合适的工艺参数。

第五个要素环境

除了必要的保持温湿度、避免振动等要素外,环境中安全设施非常重要。我们配备了D类灭火器、消防沙箱、粉末存储配备防火毯隔离等等。

最后一个要素测量、检测

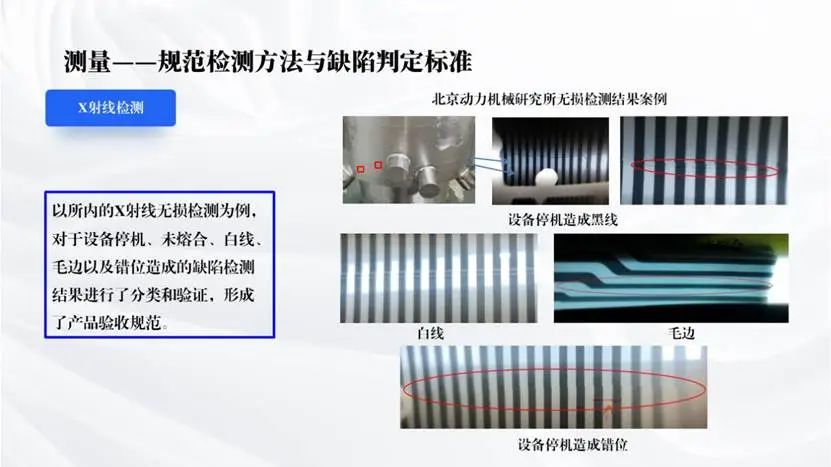

其实增材制造的很多缺陷是相似的焊接过程和铸造过程中所不存在的,如设备停机所产生的黑线,X光的表现形式与未熔合完全相同,但并没有太大危害。除此之外,还有一些白线、毛边、错位之类的缺陷,在现有的标准中均未有表述。我们在内部对这些缺陷做了验证,并进行了分类,形成了产品验收规范,确保质量可控。

展望

增材制造质量控制的发展方向必然是面向智能化、标准化与低成本的协同发展。

首先,我们需要设备具备智能化监测和更高级的闭环控制功能,提高设备的长时间工作稳定性,避免现在通过工人不断巡检来发现问题、提高质量可靠性的方式。没有单机设备工作稳定性的提升,增材制造自动化产线、大规模生产就是无稽之谈。

其次,需要进一步推动增材制造领域新材料与新技术发展。通过发展工艺适应性强、性能稳定的新材料,在材料端避免质量问题的发生;通过增材制造新技术发展(如光束整形技术等),提升成形质量,降低黑渣产生、熔池不稳定等风险。

同时,需要推动全产业链条标准的发展。行业标准是行业共同认可的技术规范、质量要求和行为准则,对行业发展具有重要意义。针对增材制造原材料生产、设备研发、现场操作、制件检测等全产业链条重点环节,均需发展相关标准,形成标准化与模块化的增材制造全流程标准体系。

最后,是要确保增材制造的低成本与高质量协同发展。质量管控不能脱离成本控制,需要结合成本控制,明确质量管控边界,并通过科学的管理手段、合理的指标需求降低生产成本。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

2.推动激光技术及金属3D打印发展,公大激光荣膺深圳市2025潜在独角兽企业

4.3D打印的316H不锈钢“核胶囊”闯关成功,核领域增材制造新突破

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?