基于熔融工艺的3D打印材料通常会表现出较高的位错密度、胞状结构和元素偏析等特征,显著影响材料性能。在3D打印制备完成后再对材料进行微观结构表征无法监测到制造过程中位错的动态演变,这限制了进一步推进3D打印技术发展和促进该技术的资质认证。

3D打印技术参考注意到,美国西北大学机械工程教授Tao Sun联合弗吉尼亚大学材料科学与工程系Lin Gao、橡树岭国家实验室Yan Chen、伊利诺伊州莱蒙特阿贡国家实验室Xuan Zhang等人,开展了一项联合研究,重新定义了对金属增材制造中晶体学缺陷的理解。这项研究针对3D打印过程中形成的微观晶体结构缺陷(位错)及其演变观察,研究打印过程中位错演变如何影响材料的最终性能。

金属3D打印的一个关键挑战是如何控制打印中的微观结构,因为这决定了金属材料的强度、韧性和延展性。Sun说:“了解位错发生的时间和原因可以更好地控制金属材料的制备。”研究团队以316L不锈钢为测试材料,结合同步辐射X射线衍射、中子衍射、电子显微镜和多物理场模拟,实时观察位错行为,能阐明快速冷却和随后的热循环对位错的产生和演化的影响。

这项研究以“Evolution of Dislocations During the Rapid Solidification in Additive Manufacturing”为题发表在《Nature Communications》上,标志着在基于熔融方式的3D打印快速凝固过程中首次实现了位错密度的定量跟踪。这挑战了以前的位错主要是由于凝固后的残余应力而形成的观点。

https://doi.org/10.1038/s41467-025-59988-5

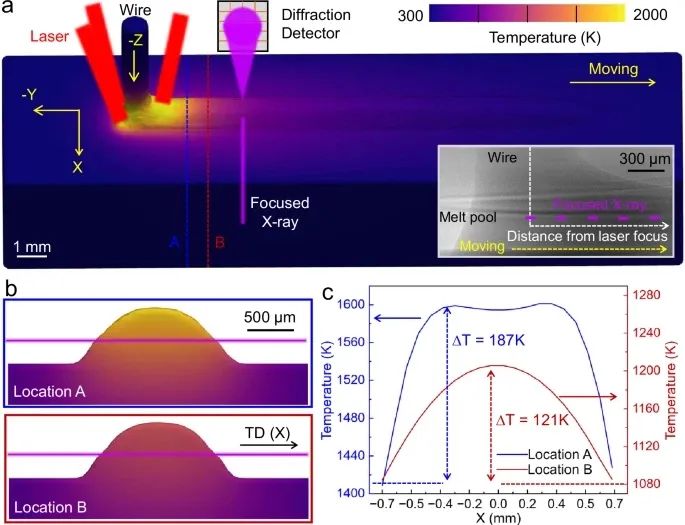

操作同步辐射X射线表征实验装置和代表性数据成像与衍射数据

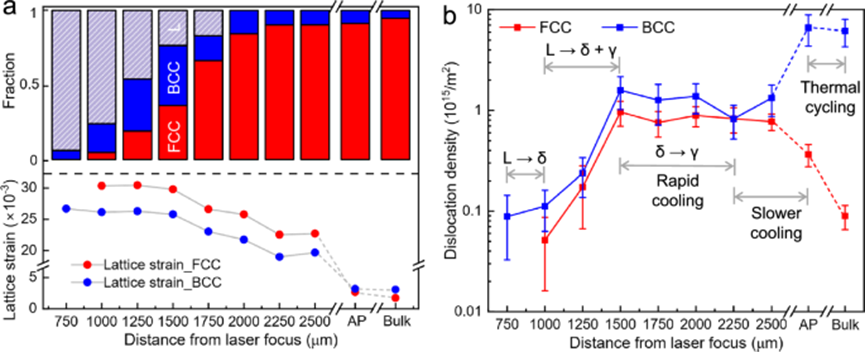

激光丝材DED增材制造过程中的位错演变

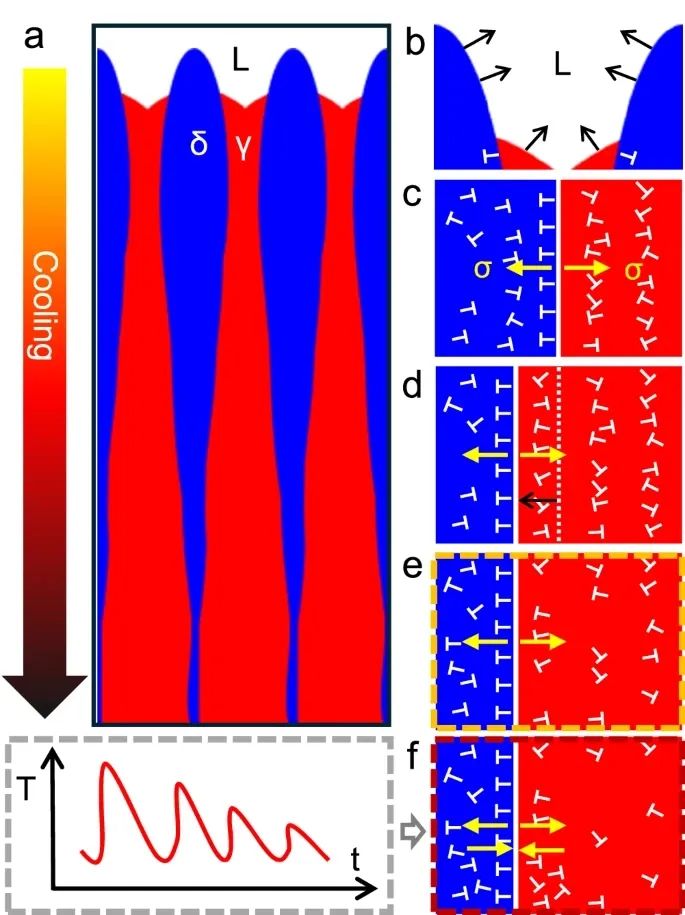

研究人员表示,这项研究结果揭示了共晶反应在最初产生高位错密度中的关键作用,同时还确定了退火和应力对随后冷却和热循环过程中位错演变的竞争影响。在快速凝固初期,位错密度因共晶反应急剧增加,共晶反应产生的热应力促使位错大量生成,尤其在共晶反应后期热应力达到峰值,位错密度也随之达到最高。

在快速冷却过程中,奥氏体相变优先消耗铁素体中高密度位错区域,形成位错密度较低的奥氏体,使得整体位错密度有所下降。而在后续的热循环过程中,奥氏体中的位错密度进一步降低,归因于退火效应引起的位错恢复。相反,铁素体中的位错密度却因显著的应力分担效应而增加。这些发现为理解熔融型增材制造中位错的形成与演变提供了重要见解。

激光3D打印过程和原位同步加速器X射线表征

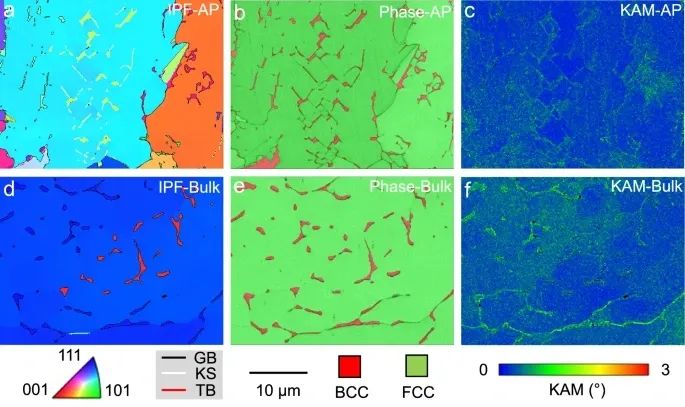

316L不锈钢从凝固到批量打印过程中的微结构演变

这就意味着,打印过程的不同阶段会起着相反的作用。热循环可以治愈部分缺陷,相反,残余应力可以再生它们,从而导致缺陷结构的动态演变和复杂演变。

DED和LPBF之间的差异和相似之处

在常用的基于熔化的增材制造技术中,激光熔化成型(LPBF)通常会产生比丝-激光增材制造(DED)高几个数量级的温度梯度和凝固速度。原位研究表明,在线激光沉积过程中,316L不锈钢的快速凝固会导致显著的位错积累,主要由共晶反应(液态金属 → δ + γ)引起。体积不匹配、不同的热膨胀系数和不同的机械性能导致了显著的热应力,这使得位错进一步积累。因此,预计在激光粉末床熔融过程(LPBF)中,由于显著更大的温度梯度,热应力会更高,这解释了典型LPBF样品中普遍存在的位错和异常高的位错密度。316L不锈钢单道样品中观察到的晶胞结构进一步支持了这种热应力在形成位错结构中的决定性作用。此外,那些晶胞结构比铁氧体网络要小得多,这也证明了热应力对位错倍增的更大影响,而不是其他因素,例如之前提出的成分应力。

EBSD表征原位单轨道(AP)和块状316L不锈钢样品

过去的研究表明,热循环是引起块状激光熔化成形样品中高位错密度的主要原因。相比之下,高沉积率的增材制造工艺,如丝-激光直接能量沉积,热循环主要通过退火和动态回复影响位错结构的演变,导致位错密度降低,并且在块状样品中晶胞结构分解。研究结果表明,在快速凝固过程中可能会发生显著的位错倍增,研究人员怀疑热循环对LPBF中位错倍增的应力效应可能被高估了。这是因为新凝固层的变形需要相当大的应力,因为它在凝固过程中经历了严重的“加工硬化”。LPBF和DED增材制造之间的不同热条件也可能以其他间接方式影响位错微观结构。鉴于在不同的增材制造过程中,微观结构中的凝固模式和特征长度尺度存在差异。

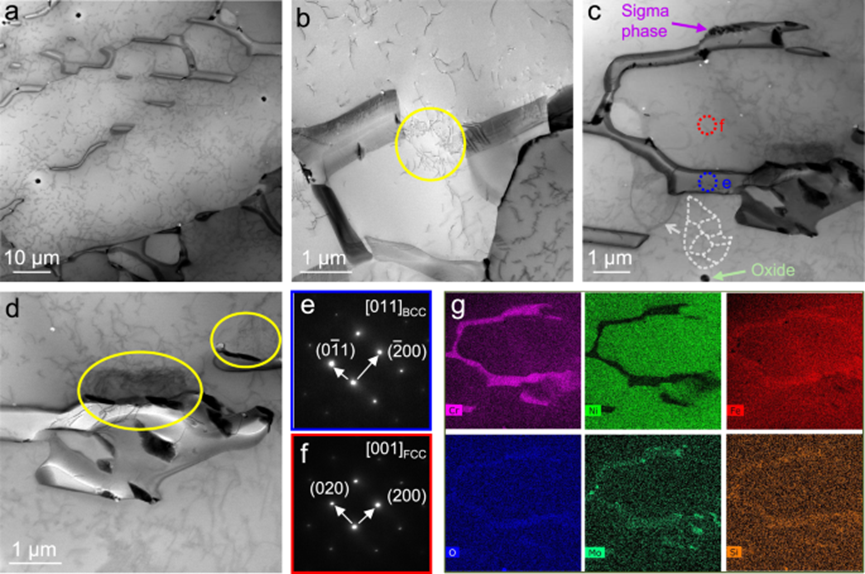

316 L不锈钢块体样品的TEM图片:(a-d)样品中位错分布和相的双视场图像,(d)是(c)的放大图;(e, f)从(c)中所示的圆圈区域中的SAED模式;(g)为(c)区面扫图

316L不锈钢在丝激光增材制造过程中位错积累和消失的示意图

Sun说:“位错是金属中关键的微观结构特征,它将打印参数与最终增材制造产品的性能联系起来,掌握这种联系可以加速3D打印在航空航天、国防和医疗保健等要求苛刻的行业中的应用。”

除此之外,西北大学的这项研究也为合金设计带来了希望。在成分调整方面,例如调整铬含量、镍含量或添加铝都会影响位错的形成并减少残余应力。在多相合金中,调控3D打印过程中晶界的应力分布和热膨胀可有助于减少打印开裂现象。

研究人员也正在计划将他们的方法扩展到其他合金体系中。他说:“研究人员将继续探索这些研究途径来改进工艺创新和合金设计,并应用所学到的知识来提高3D打印金属的质量和功能。”

END

材料的微观结构和零件性能在3D打印过程中受多种因素的影响且相互作用复杂。对“组成-加工-结构”定量关系的基本理解和建立对于开发产品和性能预测中的高保真模型至关重要。同步辐射X射线成像提供了有价值的熔池动力学和缺陷的形成机制理解。

该团队鼓励研究人员利用先进的X射线衍射实验的倒易空间信息来研究原子尺度的结构动力学。此类研究将推动3D打印技术在需要严格资格和认证要求的行业获得更广泛的应用。

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

4.3D打印助力我国企业解决第三代光伏技术关键难题,成果发表在Science

502

502

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?