功率逆变器是现代电动汽车传动系统中的“心脏”。它们将电池中的电能转化为发动机能够实际利用的能源。

3D打印技术参考注意到,弗劳恩霍夫可靠性和微集成研究所与保时捷、博世合作,于近期发布了一项电力电子领域的重要突破成果——他们开发了一款名为“Dauerpower”的逆变器,体积小巧,但能提供持久动力,即使长时间运行也能持续输出约600千瓦或815马力的功率。这不仅是当今柴油重型卡车功率的1.5倍,还将为高端电动跑车树立新的标杆。Dauerpower逆变器甚至可以短时间输出720千瓦或979马力的功率。3D打印技术为该产品效率提升,发挥了重要作用。

这些逆变器就像小型车载变电站,将电池中的直流电转换为发动机驱动车轮所需的三相交流电。传动系统的功率越高,电流就越大,系统发热的可能性也就越大。三方合作研发要解决的重要问题,就是最大限度的散热。

这款被称为Dauerpower的逆变器采用了尖端的半导体技术,包括碳化硅晶体管和创新的冷却系统,体积小但动力强悍。输出功率是当前电动汽车的两到四倍,比当今高端车型高出三分之一,甚至让顶级车型也望尘莫及。未来的高性能电动汽车有望使用更小的逆变器,但仍能提供更强大的动力。各个组件易于维护或更换,从而节省资源并延长汽车的使用寿命。

来自行家说功率半导体与新能源

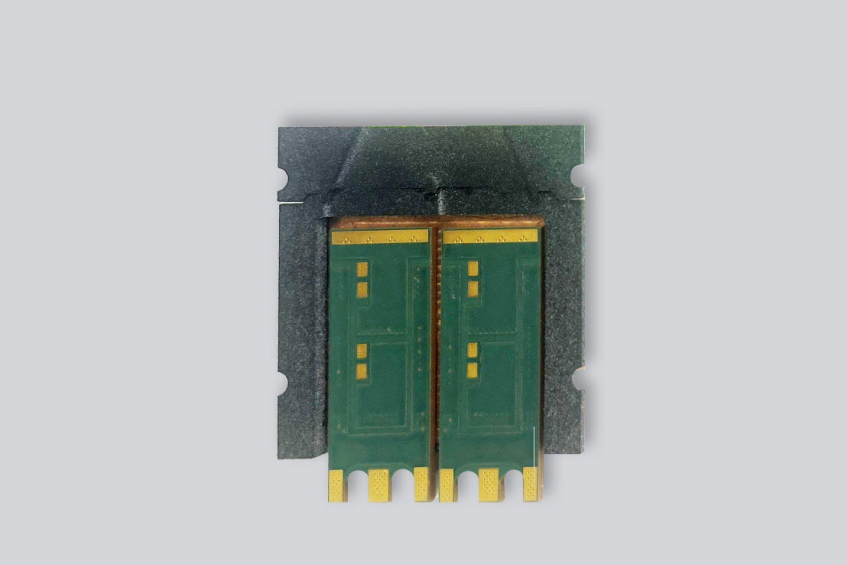

研究人员研究了如何更有效的冷却各个组件。冷却效果越好,所需的半导体材料就越便宜,芯片可以排列得更紧凑。研究人员的目标是实现各种半导体元件以及电容器和铜导体等无源元件的高水平热集成。为此,温度关键元件通过银烧结连接直接连接到冷却系统,并以最佳方式实现热集成:由于采用并联布置,冷却液可同时到达所有散热器和连接的半导体元件,从而均匀地散热。

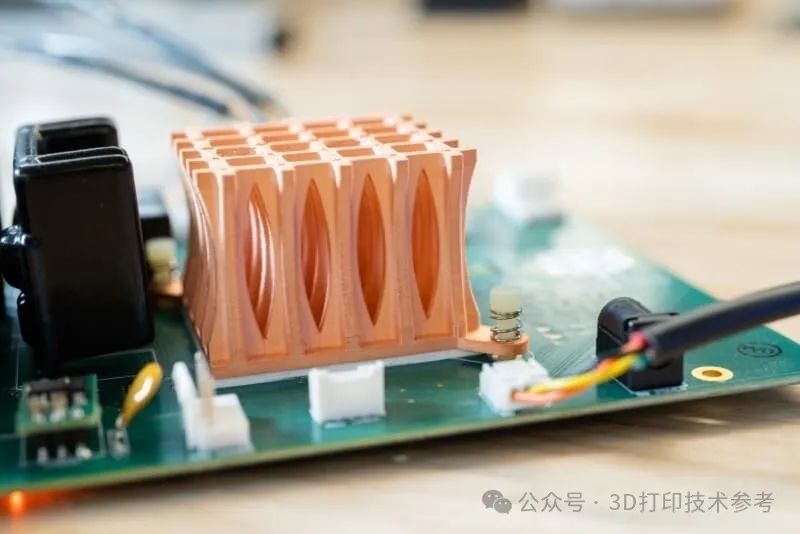

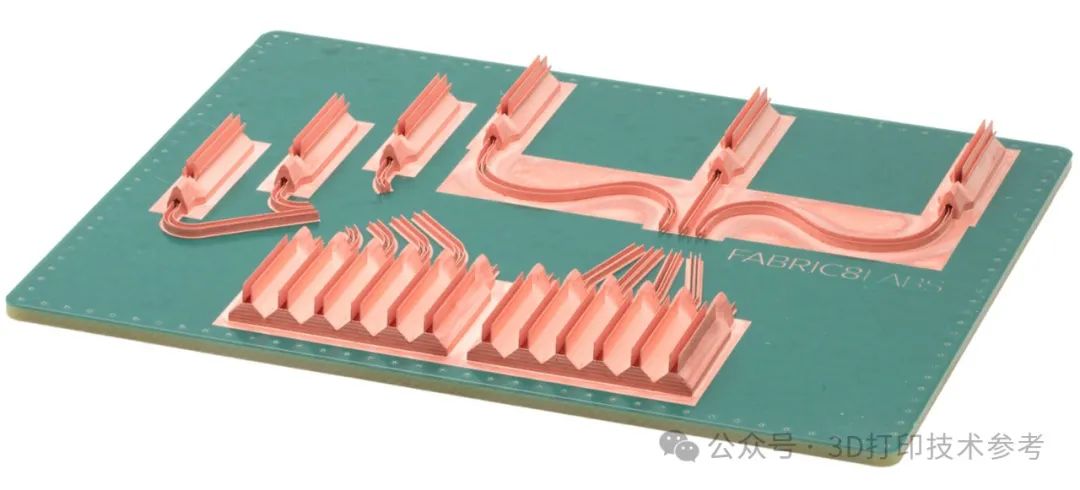

设计师采用铜3D打印制造冷却元件,将铜的优异导热性与3D打印的充分灵活性相结合,而不再像以前那样只能使用铝制散热器。与数控铣削工艺相比,3D打印在冷却通道设计方面提供了极大的自由度,从而最大限度地利用了有限的安装空间。

Markforged采用挤出3D打印方法制造的冷却元件

热量由水冷系统传导出去,这构成了整个冷却概念的后半部分。该系统采用铝合金制3D打印而成。测试发现,即使运行15分钟后,外壳和冷却液之间的热差也低于20开尔文,在冷却输出端测得的最大温升仅为41开尔文。凭借如此先进的冷却技术,即使在重负载下,逆变器也能保持最佳工作温度。

fabric8labs采用电化学3D打印方法制造的冷却元件

尖端半导体技术、先进冷却技术以及卓越性能的结合,该项目正在推动电动汽车的发展,并已在性能、效率和可持续性方面提升了标准。

#3D打印 #新能源汽车 #散热器 #铜

注:本文由3D打印技术参考创作,未经联系授权,谢绝转载。

欢迎转发

千人行业专家交流Q群:248112776

延伸阅读:

2.每周近1吨西门子镍废料,被再造为高价值3D打印粉末!国内回收量巨大!

3.阿迪达斯首次发售3D打印一体式一脚蹬运动鞋,售价约1千元

4.航天级精度+10倍速度,Titan增减材一体3D打印机让传统工厂再次开挂!

22

22

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?