连续纤维增强复合材料构件以其轻质高强、性能可设计等优势成为支撑航空航天、地面交通、绿色能源等领域高端自主装备实现减重增效、提档升级的重要基石。增材制造作为实现连续纤维增强复材构件的新兴工艺,能够一体化且高效率地制备具有优异性能的复杂设计,因此备受广泛关注。然而,当前连续纤维复材增材(CFRP-AM)系统中广泛使用的三轴运动方案,不但成型空间受限难以制造中、大型构件,还仅能在二维平面内铺排连续纤维,导致构件沿材料堆积方向性能较弱,严重制约了连续纤维复材增材构件的大规模应用。

针对这种不足,提高设备运动自由度以直接成形空间曲面特征是一种有效的改进策略。多自由度运动允许沿任意所需方向铺排连续纤维复材,可以充分利用其力学各向异性,实现构件性能的显著提升,扩展结构、工艺、性能设计空间。南方科技大学熊异助理教授团队开发了一套基于机器人辅助的连续纤维复材共形增材制造系统,并展示了CFRP-AM的全新范式及其巨大潜能。相关研究成果“Robot-assisted conformal additive manufacturing for continuous fibre-reinforced grid-stiffened shell structures”发表在著名国际期刊Virtual and Physical Prototyping。

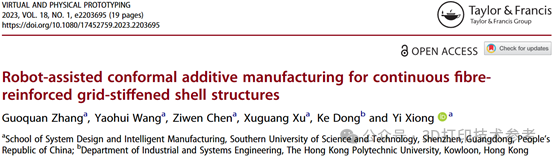

针对现有基于三轴运动平台CFRP-AM系统的不足,该团队利用6轴协作机器人所具有的空间运动能力实现连续纤维选择性空间铺排,突破了平面铺层限制。此外,该团队所开发的纤维-树脂共挤出模块不仅提供了主动送丝、纤维切断、熔融挤出等功能,还基于多物理场模拟优化了共挤出喷嘴几何结构以改善打印质量。

图 1 机器人辅助CFRP-AM系统及工艺原理

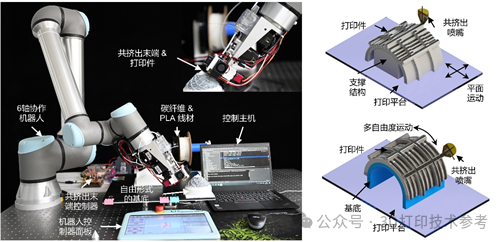

系统的工作流程包括三个步骤:系统标定、三维打印路径生成和工艺执行。其中,系统标定步骤对机器人末端执行器和预制打印基板进行了精确校准以确保较高的打印质量且避免碰撞损坏设备。三维打印路径生成步骤是该流程的核心,包含了基于曲面映射的共形路径生成方,并将打印路径转化为系统可执行文件。工艺执行步骤则用于解析该制造文件,并实现系统运动控制,确保较高的打印质量。

图 2 机器人辅助CFRP-AM系统工作框架

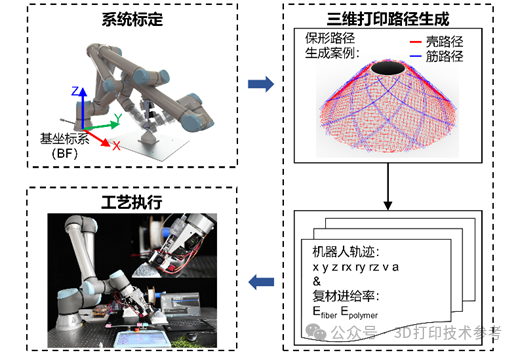

为充分使能机器人辅助共形CFRP-AM系统,该团队开发了基于曲面映射的共形路径规划方法并生成了多种打印路径验证该方法的有效性。该方法首先根据用户输入关键结构参数逐层生成工作曲面。随后,基于曲面映射原理并结合不同几何特征设计需求将空间曲面映射到所需二维平面中。在这些二维平面中,结合现有路径规划方法生成各种所需填充图案,如Zigzag、轮廓偏置、格栅结构等,通过逆映射关系则可进一步将这些平面填充路径转换为三维曲面共形路径。最后,在所有层中执行上述步骤,并将生成的三维路径组合输出。

基于曲面映射的方法不仅通过曲面映射实现了降维计算进而降低了计算复杂度,还可以实现同时满足不同几何特征的多种填充需求。例如,对于壳结构通常需要完全填充且受限于现有制造系统难以实现材料沉积率快速变化,因此壳填充路径往往要求保持间距恒定;对于分布在壳体上的加强筋路径,通常具有基于网格结构的布局,这些基于规则举行单胞的结构难以实现复杂曲面上的随形填充。

图 3 (a) 基于曲面映射的共形路径生成方法工作流程;(b) 曲面映射原理;(c) 基于等距映射路径生成案例;(d) 基于共形映射路径生成案例

因此,如图 3(b)-(d)所示,该团队开发算法针对壳曲面采用等距映射,映射前后曲面上任何对应曲面长度相同,二维平面中完全填充图案映射会三维后仍能保持完全填充;针对筋曲面,采用共形映射,其映射后曲面可以等距嵌入到三种规范曲面之一:即平面、球面或双曲空间,有效规避了复杂曲面与规则多边形间的失配,同时共形映射可以保持映射前后任意对应曲面夹角不变,即保持结构局部形状,这有助于保持结构物理性质稳定,如对于结构力学性能有重要影响的加强筋角度。此外,该团队还分别生成了多种用于壳/筋曲面的填充路径,以验证该算法的有效性。

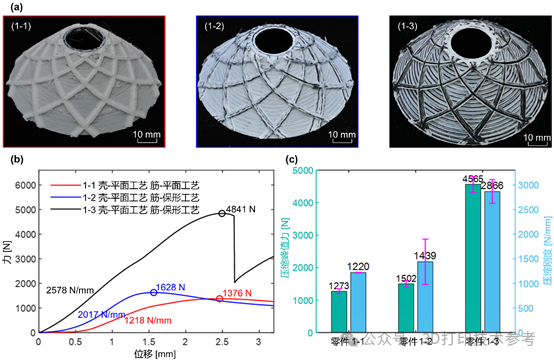

图 4 通过不同工艺制造样品及其压缩性能:(a)制造样品,(b)样品压缩过程力-位移曲线,(c)压缩峰值力及压缩刚度

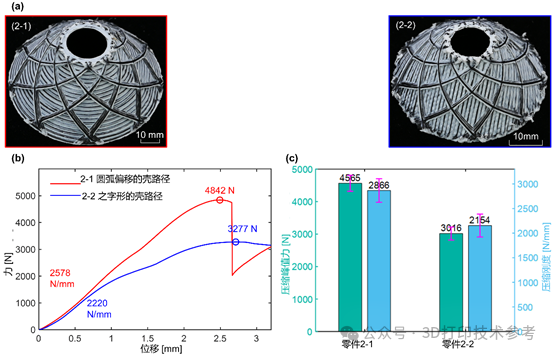

图 5 使用不同壳路径制造样品,(2-1)圆弧偏置路径和(2-2)之字形路径,及其压缩性能:(a)制造样品,(b)样品压缩过程力-位移曲线,(c)压缩峰值力及压缩刚度

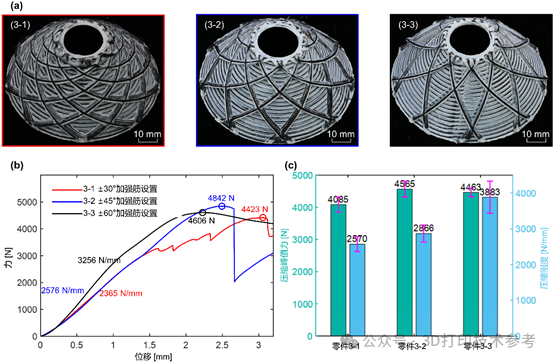

图 6 具有不同加强筋设计制造样品,±30°、±45°、±60°,及其压缩性能:(a)制造样品,(b)样品压缩过程力-位移曲线,(c)压缩峰值力及压缩刚度

为验证所开发机器人辅助CFRP-AM系统用于复材增材结构制造的有效性,及其额外运动自由度的工艺优势。该团队以典型的平顶锥壳加筋结构为例,比较了不同制造工艺对于结构力学性能的影响,压缩对比实验验证了所提出曲面共形CFRP-AM系统及其工作流程通过选择性空间铺排连续纤维复材可以显著提高制件整体性能,测试案例中压缩刚度提升超过200%。此外,该团队展示了多自由度运动所带来多样化打印路径和设计结构特征对于扩大结构性能设计空间的有利影响。其使用不同打印路径(即Zigzag和轮廓偏置的壳体打印路径)和几何设计(即不同角度的加强筋)制造的样件之间的性能差异接近50%,且部分样件以较低的纤维含量取得了更优的力学性能。

南方科技大学系统设计与智能制造学院2020级硕士研究生张国权为该论文第一作者,南方科技大学系统设计与智能制造学院熊异助理教授为论文通讯作者,南科大为论文第一单位。本研究得到国家重点研发计划、国家自然科学基金、深圳市科技创新委员会的支持。

论文链接:https://doi.org/10.1080/17452759.2023.2203695

注:本文内容由3D打印技术参考整理编辑,转载请点击转载须知。

欢迎转发

主编微信:2396747576(请注明身份); 硕博千人交流Q群:248112776;网址:www.amreference.com

延伸阅读:

1.李涤尘、田小永教授团队:3D打印大尺寸跨尺度结构陶瓷催化剂

2.深入解读:高精度电解加工,提高3D打印零件表面质量的有效手段

4.标志性事件:MIM生产商收购间接金属3D打印技术开发商!

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?